1.本发明属于材料回收领域,具体涉及一种碲化铋晶棒加工废料回收方法及其利用方法。

背景技术:

2.热电材料是一种可将热能和电能直接互相转换的功能材料,在当今社会越来越引起人们的重视。碲化铋作为在室温附近热电性能最优的热电材料,在商业化应用过程中具有不可替代的地位,被大量应用于光通信、制冷等行业。目前商业上规模化生产碲化铋材料通常是采用单轴向生长的方式,如区域熔炼法和热挤出法,以求获得具有优良热电性能的碲化铋单晶或柱状晶。采用以上生产方法所获得的碲化铋晶棒机械加工性能差,在晶棒切割过程中材料利用率80%、晶片切割过程中材料利用率80%、dice经过筛选去除不良品后,一根晶棒的使用利用率只有51.2%。

3.众所周知,硒和碲属于稀有元素,通常伴生于黄铁矿和黄铜矿等硫化矿中,含量极少,价格昂贵,加之生产碲化铋热电材料时切割损耗大,材料利用率很低,导致原料成本很高。所以,开发高效回收碲化铋晶棒加工废料的技术至关重要。

4.目前,切割碲化铋晶棒、后续切割晶片以及选别不良dice时所产生的切割粉料或者破损料,往往采用湿法冶金或化学溶解进行单元素分离提纯加以回收。采用以上方法提取te和bi的理论基础是将te或bi元素氧化,然后单独分离并提纯,且回收方案都是将碲化铋晶棒加工废料中的有价元素进行单独分离提纯,分多步骤和多工序逐步将单个单质元素进行分离提纯,其工艺复杂、周期长、环境污染严重和生产成本高。

技术实现要素:

5.为解决目前碲化铋晶棒加工废料回收方案分多步骤和多工序逐步将单个单质元素进行分离提纯,其工艺复杂、周期长、环境污染严重和生产成本高的问题,本发明提供一种碲化铋晶棒加工废料回收方法,工艺简单、周期短、环境污染小和成本低。

6.本发明还提出一种利用回收后的碲化铋晶棒加工废料制备碲化铋晶棒的方法。

7.本发明是通过以下技术方案实现的:一种碲化铋晶棒加工废料回收方法为以下步骤:

8.(1)将碲化铋晶棒加工废料采用物理冲击方式破碎成粒径小于200um的粉末;

9.所述的碲化铋晶棒加工废料选自切割晶棒、后续切割晶片、选别不良dice所产生的切割粉料或破碎料中一种或几种。

10.所述的dice为晶片切割后表面做了镍层和锡层等处理的物料。

11.n、p型碲化铋晶棒废弃料分别回收。

12.所述的物理冲击方式包括球磨、锤磨、辊磨。作为优选,所述的球磨条件为:球料质量比(0.5-5)∶1,球磨转速200-800r/min,球磨时间为2-30min。

13.碲化铋晶棒加工废料破碎成粉末,通过球磨的方式降低粒径增加晶界出声子的散

射降低晶格热导率,从而提高材料的热电性能。

14.作为优选,包括对粉末进行磁吸附,更优选使用强磁吸附加工过程中的含磁性杂质。

15.(2)将粉体依次通过去离子水和无水酒精超声清洗,然后干燥,得到回收的材料。

16.所述的干燥包括晾晒、低温烘干。作为优选,所述的低温烘干为真空低温烘干,温度50-100℃,真空压力10pa-50pa。

17.作为优选,对干燥后的粉末再进行包括球磨、锤磨、锟磨等物理冲击方式进一步将粉末磨碎成纳米级粉末。作为优选,所述的球磨条件为:球料质量比(0.5-5)∶1,球磨转速200-800r/min,球磨时间为2-30min。

18.本发明回收过程中回收碲化铋晶棒加工废料中的te、sb、se和bi元素,有价元素的回收率在99%以上,相比传统湿法冶金进行单个元素分离提纯的方法来说回收率更高,经济效益更好,生产成本更低。而且本发明在回收过程中无固体废弃物和有毒有害液体的排放,绿色环保,而传统湿法冶金回收方法中大量的固体废弃物和有毒液体的排放却很难避免,故环境污染小。

19.利用本发明碲化铋晶棒加工废料回收方法回收的材料制备碲化铋晶棒,制备方法包括区熔、粉末冶金、热挤出。

20.作为优选,所述的区熔法步骤为:首先将回收的材料进行成分调整,即通过测定材料后的热电性能反向推导出回收晶棒各成分的含量,在制备好的回收粉体额外添加元素进入材料中,通过调整n型或p型中bi、te、sb等掺杂量调控内部载流子浓度来使晶棒材料在室温附近达到性能最佳状态,放入玻璃管中再对玻璃管抽真空封装,然后放入加热炉中对粉体进行熔炼,熔炼温度550-800℃,更优选熔炼温度为585~750℃,然后随炉冷却至室温,取出玻璃管内的合金锭,即为碲化铋晶棒。

21.作为优选,所述的热挤出步骤为:将回收的材料进行成分调整,即通过测定材料后的热电性能反向推导出回收晶棒各成分的含量,在制备好的回收粉体额外添加元素进入材料中,通过调整n型或p型中bi、te、sb等掺杂量调控内部载流子浓度来使晶棒材料在室温附近达到性能最佳状态进行冷压成型,然后对成型后的粉体进行热挤出,其中,压力为50-1000mpa,温度为200-800℃。

22.zt=α2σt/κ

23.根据公式,提升热电材料zt值的方法一般有两种,一为提高其功率因子(pf=α2σ),或降低其热传导系数(κ)。

24.材料塞贝克系数α与材料体内载流子浓度η呈负相关关系;电导率σ与η呈正相关关系,因此材料的功率因子与η紧密耦合。并且存在最优载流子浓度ηopt使对应的pf最大。

25.通过实验发现p型bi

2-x

sb

x

te3或n型bi

2-x

sb

x

te

2.7

se

0.3

随sb含量的增加载流子浓度增大方便易得,因此作为优选,本技术通过添加额外的sb元素,使得材料的载流子浓度增大,从而获得最佳的zt值,使得晶棒在室温附近性能满足要求。

26.本发明直接用碲化铋晶棒加工废料制备碲化铋晶棒,通过去除杂质和清洗过程,再次制备碲化铋晶棒,完全不同于传统的湿法冶金进行单个元素分离提纯的方法,回收工艺简单。通过实验发现从碲化铋晶棒加工废料到最后制得n、p型碲化铋材料,完成一个回收再利用的周期仅需要1.5h~10h,与传统回收方法的生产工艺相比,周期大大缩短。

27.与现有技术相比,本发明的有益效果是:具有工艺简单、回收周期短、环境污染小和成本低的特点。

附图说明

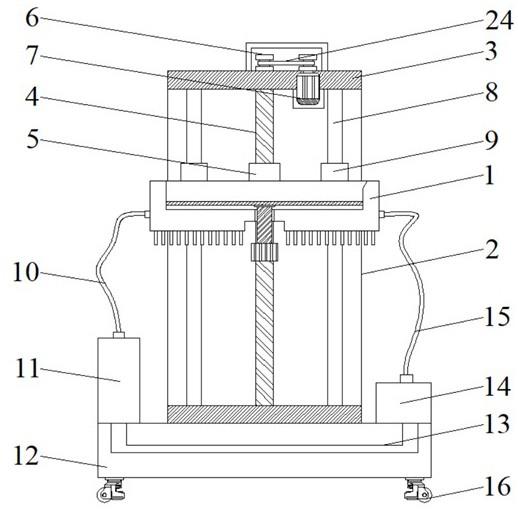

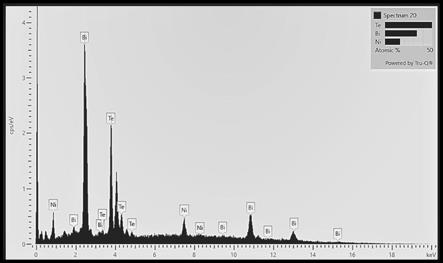

28.图1为实施例1未处理的碲化铋晶棒加工废料eds成分组成;

29.图2为实施例1除杂后的碲化铋晶棒加工废料eds成分组成。

具体实施方式

30.下面通过实施例对本发明作进一步详细的说明。实施例中所用原料均可市购或采用常规方法制备。

31.实施例1

32.(1)使用球磨机将p型碲化铋晶棒(包括p型切割晶棒、后续切割晶片以及选别不良dice过程中的粉体或破碎料)的加工废料破碎成粒径10-100um的细粉,然后使用强磁吸附加工过程中的含磁性杂质,球磨机中球料质量比为3∶1,球磨转速500r/min,球磨时间为15min。

33.(2)依次用去离子水洗涤和用无水乙醇洗涤,放入真空干燥箱内烘干处理,其中温度80℃,真空压力30pa,得到回收的材料。

34.如图1能量色散x射线光谱仪所示,未处理前碲化铋晶棒废料表面含镍量较高(占总成分的18%),处理后的碲化铋晶棒废料含镍量降低明显,在eds下检测不到镍元素,如图2所示。

35.制备例1

36.先将少量实施例1获得的脱除杂质后回收的材料放入玻璃管内,再对玻璃管进行抽真空封装,放入加热炉内熔炼,熔炼温度为580-680℃,然后随炉冷却至室温,将冷却成型的晶棒进行再次区熔,区熔温度580-680℃温度,待区熔完毕冷却后,取出玻璃管内的合金锭,即得p型碲化铋晶棒试样;

37.先采用zem-3设备测定p型碲化铋晶棒试样的热电性能,载流子浓度5x10

19

cm-3

,对应sb含量x=1.4,调整sb掺杂量调控内部载流子浓度来使晶棒材料bi

2-x

sb

x

te3在室温附近达到性能要求,sb含量x=1.6(对应载流子浓度6x10

19

cm-3

),需要添加sb含量0.2,放入玻璃管内,再对玻璃管进行抽真空封装,放入加热炉内熔炼,熔炼温度为580-680℃,然后随炉冷却至室温,将冷却成型的晶棒进行再次区熔,区熔温度580-680℃温度,待区熔完毕冷却后,取出玻璃管内的合金锭,即得p型碲化铋晶棒,载流子浓度6x10

19

cm-3

。

38.所述的p型碲化铋晶棒在室温附近seebeck系数200(μv/k),电导率10(104sm-1

)

39.实施例2

40.(1)使用球磨机将n型碲化铋晶棒的加工废料(包括n型切割晶棒、后续切割晶片以及选别不良dice过程中的粉体或破碎料)破碎成粒径100-200um的细粉,然后使用强磁吸附加工过程中的含磁性杂质,球磨机中球料质量比为1∶1,球磨转速300r/min,球磨时间为10min;

41.(2)依次用去离子水洗涤和用无水乙醇洗涤,放入真空干燥箱内烘干处理,其中温度60℃,真空压力20pa,得到回收的材料。

42.制备例2

43.先将少量实施例2获得的脱除杂质后回收的材料放入玻璃管内,再对玻璃管进行抽真空封装,放入加热炉内熔炼,熔炼温度为650-720℃,然后随炉冷却至室温,将冷却成型的晶棒进行再次区熔,区熔温度650-720℃温度,待区熔完毕冷却后,取出玻璃管内的合金锭,即得n型碲化铋晶棒试样。

44.先采用zem-3设备测定n型碲化铋晶棒试样的热电性能,对应载流子浓度5x10

19

cm-3

,对应sb含量x=0.15,调整sb掺杂量调控内部载流子浓度来使晶棒材料bi

2-x

sb

x

te

2.7

se

0.3)

在室温附近达到性能要求,sb含量x=0.18,对应载流子浓度6x10

19

cm-3

,需要添加sb含量0.03,放入玻璃管内,再对玻璃管进行抽真空封装,放入加热炉内熔炼,熔炼温度为650-720℃,然后随炉冷却至室温,将冷却成型的晶棒进行再次区熔,区熔温度650-720℃温度,待区熔完毕冷却后,取出玻璃管内的合金锭,即得n型碲化铋晶棒。

45.所述n型碲化铋晶棒在室温附近seebeck系数200(μv/k),电导率10(104sm-1

)。

46.实施例3

47.(1)使用球磨机将p型碲化铋晶棒的加工废料(包括碲化铋晶棒加工废料为切割晶棒、后续切割晶片以及选别不良dice过程中的粉体或破碎料)破碎成粒10-100um的细粉,使用强磁吸附加工过程中的含磁性杂质,球磨机中球料质量比为5∶1,球磨转速700r/min,球磨时间为30min;

48.(2)依次用去离子水洗涤和用无水乙醇洗涤,放入真空干燥箱内烘干处理,其中温度90℃,真空压力40pa,然后再使用球磨机进一步研磨成100-500纳米级粉末,球磨机中球料质量比为5∶1,球磨转速700r/min,球磨时间为30min,得到回收的材料。

49.制备例3

50.先将少量实施例3获得的脱除杂质后回收的材料进行冷压成型,在高温高压下进行热挤出操作,热挤压条件为:在500mpa的压力对成型后的粉体进行热挤出,温度为500℃,制备成p型挤出晶棒试样。

51.先采用zem-3设备测定p型挤出晶棒试样的热电性能,载流子浓度4x10

19

cm-3

,对应sb含量x=1.3,调整sb掺杂量调控内部载流子浓度来使晶棒材料bi

2-x

sb

x

te3在室温附近达到性能要求,sb含量x=1.6(对应载流子浓度6x10

19

cm-3

),需要添加sb含量0.3,进行冷压成型,在高温高压下进行热挤出操作,热挤压条件为:在500mpa的压力对成型后的粉体进行热挤出,温度为500℃,制备成p型挤出晶棒,对应载流子浓度6x10

19

cm-3

。

52.所述的p型挤出晶棒在室温附近seebeck系数200(μv/k),电导率10(104sm-1

)。

53.经测试,实施例1-3回收碲化铋晶棒加工废料中的te、sb、se和bi元素,有价元素的回收率在99%以上,相比传统湿法冶金进行单个元素分离提纯的方法来说回收率更高,经济效益更好,生产成本更低。

54.实施例1-3直接用碲化铋晶棒加工废料制备n型或p型bi2te3基热电材料,前后仅通过去除杂质和成分调整,两步即得n型bi2te3基热电材料,完全不同于传统的湿法冶金进行单个元素分离提纯的方法,回收工艺简单。完成一个回收再利用的周期仅需要1.5h~10h,与传统回收方法的生产工艺相比,周期大大缩短。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。