1.本发明属于电池电极领域,具体涉及一种天然硫化矿基碳复合材料及其制备方法和应用。

背景技术:

2.随着互联网信息技术和新能源电动领域的不断发展,手机、笔记本电脑等移动电子产品和电动汽车深受广大消费者的青睐,现在大部分消费类电子产品和新能源交通工具使用的都是锂离子电池。但世界上锂资源的储量并不丰富,在地壳中它的含量仅为0.0065%,而且在全球的分布很不均匀,无法完全满足人们对锂离子动力电池的庞大需求,严重阻碍新能源技术的快速发展和大规模推广。钠元素作为锂元素的同主族元素,它们的物理化学性质相似,而且钠离子的嵌入机制与锂离子类似。且钠资源在地壳中的含量约为2.74%,且在世界范围内分布较为均匀,大大有利于降低其开发利用的成本。因此,开发资源丰富、无毒环保、可替代锂离子电池的钠离子电池储能技术势在必行。

3.过渡金属硫化物(tms)材料的容量高、工作电压适中,是目前比较理想的高性能钠电负极材料,但现有的tms材料制备方法大都是通过“自上而下”化学工艺合成的,普遍存在原料成本高、制备条件苛刻、污染环境等缺点,不符合绿色“节能环保”的发展理念,因此可采用天然过渡金属硫化物矿物材料作为储钠材料,实现绿色发展。

4.但是,天然过渡金属硫化物矿物材料面临着与转换型及合金型负极材料相同的问题。它们在反复的嵌钠/脱钠过程中会发生巨大的体积膨胀,并引起较大的机械应力,导致电极材料在多次充放电后会发生不可逆的形变,甚至破碎、粉化后从极片上脱落。另外,天然过渡金属硫化物矿物材料的转化反应几乎不可能完全可逆,也就是说,钠离子储能系统中也会发生钠硫储能系统中的反应,即x2s

–

2e-→

2x s。此类反应会引起可溶性多硫化物的“穿梭效应”,导致循环容量发生严重衰减。另外,此类天然矿物材料的导电率往往较小。

技术实现要素:

5.为了克服上述问题,本发明人进行了锐意研究,研究出一种天然硫化矿基碳复合材料及其制备方法和应用,该复合材料的制备方法包括:步骤1、对天然硫化矿进行处理,获得细粒级天然硫化矿;步骤2、将所述细粒级天然硫化矿与碳源混合,获得混合物;步骤3、对所述混合物进行热处理,获得硫化矿基碳复合材料。本发明的复合材料采用天然硫化矿为原料,节能环保,并对天然硫化矿进行碳包覆,解决了天然硫化矿充放电体积膨胀、发生“穿梭效应”等问题,本发明的复合材料可用作钠离子电池负极材料,所得钠离子电池具有良好的循环性能,从而完成本发明。

6.本发明的目的一方面在于提供一种天然硫化矿基碳复合材料,所述复合材料由天然硫化矿和碳源制备得到,所述天然硫化矿为过渡金属硫化矿矿物。

7.本发明的另一方面提供一种天然硫化矿基碳复合材料的制备方法,该方法包括以下步骤:

8.步骤1、对天然硫化矿进行处理,获得细粒级天然硫化矿;

9.步骤2、将所述细粒级天然硫化矿与碳源混合,获得混合物;

10.步骤3、对所述混合物进行热处理,获得天然硫化矿基碳复合材料。

11.本发明的再一方面提供天然硫化矿基碳复合材料作为钠离子电池负极活性材料的应用。

12.本发明所具有的有益效果为:

13.(1)本发明的硫化矿基碳复合材料以天然硫化矿为原料,直接取材自自然资源,无需化学合成,节能环保,且原料易得、成本低;

14.(2)本发明中首先降低天然硫化矿的颗粒尺寸,以增加天然硫化矿的表界面氧化还原反应,提升材料的电化学性能,如倍率性能;

15.(3)本发明通过将碳源与天然硫化矿混合,经过热处理,碳源转变为碳基体包覆在天然硫化矿的表面,在应用于钠离子电池负极材料时,能够缓解天然硫化矿的体积膨胀,抑制多硫化物的“穿梭效应”,还可以加快界面电荷转移,伴生更多的活性位点,拓宽材料表面能量分布区间,增强近表面氧化还原速率,从而提高所制备的钠离子电池的电化学性能;

16.(4)长期以来对天然硫化矿材料的开发利用方式过于简单粗放,传统冶炼工艺冗长、高能耗、产品价值低,还会排污排废破坏生态环境。本发明提出的基于天然矿物制备高性能钠离子电池的方法可以大幅提高天然硫化矿物的附加价值,并逐渐转向技术型、深加工型,延长了天然硫化矿材料的产业链;

17.(5)本发明的天然硫化矿基碳复合材料可作为钠离子电池负极材料,所制备的钠离子负极材料具有良好的电化学性能,例如,在电压为0.01-3.0v,电流密度为0.2a/g,所得钠离子扣式半电池在循环200圈后的容量保持率为80%以上。

附图说明

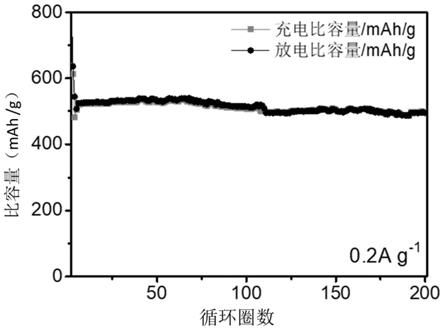

18.图1示出本发明实验例1所得钠离子扣式半电池的循环性能测试结果;

19.图2示出本发明实验例2所得钠离子扣式半电池的循环性能测试结果;

20.图3示出本发明实验例3所得xrd谱图;

21.图4示出本发明实验例3所得钠离子扣式半电池的循环性能测试结果;

22.图5示出本发明实施例4所得钠离子扣式半电池的循环性能测试结果。

具体实施方式

23.下面通过附图和优选实施方式对本发明进一步详细说明。通过这些说明,本发明的特点和优点将变得更为清楚明确。

24.根据本发明,提供一种天然硫化矿基碳复合材料,该复合材料由天然硫化矿和碳源制备得到。

25.本发明的天然矿物基复合材料可作用高性能钠离子电池负极材料。直接采用自然资源的天然硫化矿作为原料,原料来源丰富,成本低,且不需对原料进行化学工艺合成的处理,不污染环境、节能环保,并且,天然硫化矿容量高、工作电压适中,是较为理想的储钠材料。

26.根据本发明,天然硫化矿为过渡金属硫化矿矿物,优选选自天然黄铁矿、天然辉锑

矿、天然辉钼矿、天然黄铜矿、天然闪锌矿等天然矿物材料中的一种或几种。

27.根据本发明,碳源为含碳有机物,优选选自沥青、低聚态酚醛树脂、聚乙烯吡咯烷酮(pvp)、聚偏氟乙烯(pvdf)、吡咯、天然石墨、氧化石墨烯(go)、多壁碳纳米管(cnt)中的一种或几种。

28.根据本发明一种优选的实施方式,所述天然硫化矿基碳复合材料为辉锑矿碳基复合材料,碳源为沥青,天然硫化矿为天然辉锑矿,该复合材料的xrd谱图中,存在位于17.5

°

、25.0

°

、29.2

°

、32.4

°

、46.8

°

、54.2

°

附近的特征峰,还存在位于28.7

°

附近的特征峰,无明显的石墨峰。

29.根据本发明,提供一种天然硫化矿基碳复合材料的制备方法,优选为本发明第一方面所述的天然硫化矿基碳复合材料的制备方法,该方法包括:

30.步骤1、对天然硫化矿进行处理,获得细粒级天然硫化矿。

31.根据本发明,步骤1中,所述处理包括粉碎处理,优选还包括离心处理。

32.根据本发明,步骤1中,包括:

33.步骤1.1、将天然硫化矿进行粉碎处理,获得矿浆溶液;

34.步骤1.2、对矿浆溶液进行离心处理;

35.步骤1.3、对步骤1.2所得产物进行干燥处理,获得细粒级天然硫化矿。

36.根据本发明,步骤1.1中,天然硫化矿与溶剂混合,进行粉碎处理,获得矿浆溶液。

37.根据本发明优选的实施方式,粉碎处理采用粉碎机进行,粉碎机不作特别限定,可为本领域常用的粉碎颗粒的设备,优选粉碎机为高剪切均质乳化机或行星式球磨机。

38.根据本发明,粉碎处理的时间为1~10h,工作频率为10~50hz。

39.根据本发明一种优选的实施方式,采用高剪切均质乳化机进行粉碎,工作频率为20-50hz,粉碎处理时间为2~10h,优选为4~8h。

40.根据本发明另一种优选的实施方式,采用行星式球磨机进行研磨粉碎,球料比为30:1-50:1,工作频率为10-40hz,粉碎处理时间为1~6h,优选为2-8h。

41.根据本发明,步骤1.1中,基于10g天然硫化矿,加入的溶剂的体积为300~800ml,优选为500ml。

42.根据本发明,溶剂为水、乙醇或两者的混合,优选为水,如去离子水或蒸馏水。

43.本发明中,矿浆溶液为粉碎后的天然硫化矿与溶剂的混合浆料,为获得细粒级天然硫化矿需要对矿浆溶液进行离心处理。

44.根据本发明,步骤1.2中,对矿浆溶液进行初步离心处理,得到沉淀物i和上清液,对上清液进行二次离心,优选进行多次离心,获得沉淀物ii。

45.根据本发明,步骤1.2中,采用高速离心机进行离心处理,初步离心的转速为800~3000r/min,优选为1000~2000r/min,更优选为1000r/min,离心的时间为5~30min,优选为10~20min,更优选为10min。

46.根据本发明,步骤1.2中,二次离心的转速为15000~30000r/min,优选为18000~25000r/min,更优选为20000r/min,离心时间为5-20min,优选为10min。

47.根据本发明优选的实施方式,将沉淀物i进行研磨,优选采用高剪切均质乳化机进行研磨,然后离心处理,获得上清液,对上清液二次离心,获得沉淀物ii。

48.根据本发明,步骤1.3中,对步骤1.2所得沉淀物ii进行干燥处理,获得细粒级天然

硫化矿,

49.干燥处理的温度为60~90℃,干燥处理时间为2~48h,优选为8~36h,例如24h,优选干燥处理在鼓风干燥箱中进行。

50.本发明中,步骤1中,所得细粒级天然硫化矿的粒径小于10μm,优选小于5μm,例如为0.5~5μm。

51.本发明中通过研磨或粉碎降低天然硫化矿颗粒的平均粒径,获得细粒级天然硫化矿,颗粒粒径的降低能够增加材料的表界面氧化还原反应,提升材料的倍率性能。在后续与碳材料复合能够缓解体积膨胀、抑制多硫化物的“穿梭效应”,还可以加快界面电荷转移,伴生更多的活性位点,拓宽材料表面能量分布区间,增强近表面氧化还原速率,提升钠离子电池的电化学性能。

52.步骤2、将所述细粒级天然硫化矿与碳源混合,获得混合物。

53.根据本发明,步骤2中,将细粒级天然硫化矿与碳源均匀混合,使碳源与细粒级天然硫化矿充分接触。

54.根据本发明,步骤2中,细粒级天然硫化矿与碳源的质量比为1:1~10:1。

55.根据本发明一种优选的实施方式,步骤2中,所述混合包括:将碳源与溶剂i混合,然后加入细粒级天然硫化矿,混合5~100min,得到混合物,

56.所述碳源选自低聚态酚醛树脂、聚乙烯吡咯烷酮、聚偏氟乙烯、沥青中的一种或几种,

57.基于碳源为0.5~2g,溶剂i的加入量为10~200ml,优选为10~100ml。

58.根据本发明,当碳源为低聚态酚醛树脂或聚乙烯吡咯烷酮时,溶剂i选自无水乙醇;碳源为聚偏氟乙烯时,溶剂i选自n甲基吡咯烷酮;碳源为沥青时,溶剂i为煤油。

59.根据本发明,碳源为聚乙烯吡咯烷酮(pvp)时,步骤2中的混合包括:将聚乙烯吡咯烷酮加入到无水乙醇中,研磨至凝胶态,加入细粒级天然硫化矿,继续研磨至两者混合均匀。

60.根据本发明,基于0.5~1g聚乙烯吡咯烷酮,无水乙醇的加入量为10~30ml,优选20ml,研磨5~15min至凝胶态,加入细粒级天然硫化矿(如细粒级黄铁矿),继续研磨10~60min,优选30~60min。

61.根据本发明,碳源为聚偏氟乙烯时,步骤2中的混合包括:将聚偏氟乙烯加入到n-甲基吡咯烷酮中,搅拌4~12h,加入细粒级天然硫化矿,继续搅拌10~60min,优选10~30min,然后加入水(如蒸馏水)形成凝胶态,优选采用蒸馏水和无水乙醇分别清洗多次,于80~100℃下干燥12~15h,得到混合物;

62.优选地,基于0.5~2g聚偏氟乙烯,n-甲基吡咯烷酮的加入量为80~150ml,优选100ml,细粒级天然硫化矿(如细粒级辉钼矿)的加入量为0.5~20g,优选1~5g。

63.根据本发明,碳源为沥青时,步骤2中的混合包括:将沥青加入煤油中,超声10~60min,优选10~30min,至完全溶解,加入细粒级天然硫化矿,继续超声10~60min,优选30~60min,得到混合液,然后将混合液蒸干,优选将混合液加热至100~120℃,优选加热至100℃,直至蒸干,得到混合物,

64.基于0.5~2g沥青,煤油的加入量为10~60ml,优选10~30ml,细粒级天然硫化矿(如细粒级辉锑矿)的加入量为0.5~20g,优选1~5g。

65.根据本发明另一种优选的实施方式,步骤2中,所述混合包括:将细粒级天然硫化矿与溶剂ii混合,然后加入碳源,混合5~100min,得到混合物,

66.所述碳源为低聚态酚醛树脂,所述溶剂ii为无水乙醇,基于0.5g细粒级天然硫化矿,溶剂ii的加入量为10~50ml,优选为30ml,低聚态酚醛树脂的加入量为0.5~20g,优选1~5g。

67.优选地,所述混合包括:将细粒级天然硫化矿加入到无水乙醇中,超声处理10~60min,优选30min;加入低聚态酚醛树脂,继续超声处理10~60min,优选30min,得到混合液;将混合液蒸干,优选将混合液加热至100~200℃,优选150℃,直至蒸干,得到混合物。

68.根据本发明另一种优选的实施方式,步骤2中,所述混合包括将细粒级天然硫化矿加入到分散剂十六烷基三甲基溴化铵(ctab)、聚乙烯吡咯烷酮(pvp)或十二烷基苯磺酸钠(sdbs)溶液中混合,加入十二烷基硫酸钠混合,再加入吡咯单体混合,加入氧化剂,反应,优选伴随搅拌,然后再用水和无水乙醇清洗多次,然后于80~120℃干燥10~14h,优选于100℃干燥12h。其中,氧化剂优选为过硫酸铵。

69.优选地,将细粒级天然硫化矿加入到ctab、pvp或sdbs分散剂中,超声20~80min,优选30~60min,加入十二烷基硫酸钠后搅拌10~60min,优选10~20min,加入吡咯单体后搅拌0.5~2h,加入氧化剂后,反应0.5~2h,

70.基于0.5~2g的细粒级天然硫化矿,吡咯单体的加入量为5~200μl,优选为30~80μl,十二烷基硫酸钠的加入量为0.02-2g,氧化剂的加入量为0.1~0.5mmol。

71.本发明中,吡咯单体在溶液中发生聚合形成聚吡咯,聚吡咯可原位聚合在天然硫化矿的表面,且分布均匀,从而经过后续的热处理,使得聚吡咯形成的碳基体能够均匀包覆天然硫化矿,形成性能优异的复合材料。

72.根据本发明,步骤2中,混合方式为研磨、搅拌、超声等方式中的一种或几种。

73.本发明中,步骤2中,天然硫化矿与碳源初步混合,使得天然硫化矿与碳源充分接触,从而使得在热处理时,使得碳源形成的碳基体均匀包覆在天然硫化矿表面,碳基体导电率高,作为承载活性物质(钠离子电池负极材料)的载体,不仅能够有助于提高钠离子及电子的转移速率,而且这些碳材料在反复的充放电过程中体积变化非常小,作为缓冲层可以缓解活性材料体积膨胀产生的机械应力,此外还可以有效地抑制不完全可逆的转化反应产生的多硫化物的“穿梭效应”,得到电化学性能优异的天然硫化矿碳基复合材料。

74.步骤3、对混合物进行热处理,获得天然硫化矿基碳复合材料。

75.根据本发明,步骤3中,热处理的温度为400~1000℃,优选为400~900℃,更优选为400~800℃,例如为600℃;

76.升温速率为1~20℃/min,优选为2~10℃/min,例如为3~5℃/min;

77.热处理的时间为0.5~8h,优选为1~5h,更优选为1~4h,例如2~3h。

78.根据本发明,热处理在无氧环境下进行,优选为氮气氛围或氩气氛围。

79.本发明中,经过热处理(高温炭化),碳源发生热分解形成碳基体,包覆在硫化矿的表面,能够缓解硫化矿的巨大的体积膨胀,且由于碳基体质量轻、导电性能高,能够提高硫化矿基碳复合材料的导电率,即增大电极材料的导电率,同时在热处理时,部分过渡金属硫化矿转变为过渡金属(如部分硫化锑转变为金属锑),过渡金属(如锑)的存在有利于电子的快速传输。

80.本发明中,所得复合材料中没有明显的石墨峰,包覆在硫化矿表面的碳基体为无定形态,比石墨化的碳更有利于缓冲内部活性材料硫化矿的体积膨胀。

81.根据本发明,炭化温度低或炭化时间短会导致碳源不能完全分解,严重降低复合材料的导电性;炭化温度高或炭化时间长会导致内部的天然硫化矿升华,导致复合材料的活性物质大大减少,从而容量严重降低,进而影响钠离子电池的电化学性能。

82.本发明通过研磨,降低天然硫化矿颗粒的平均粒径,获得细粒级天然硫化矿,然后将细粒级天然硫化矿与碳基体复合,实现对细粒级天然硫化矿的碳包覆处理,缓解体积膨胀、抑制多硫化物的“穿梭效应”,还可以加快界面电荷转移,伴生更多的活性位点,拓宽材料表面能量分布区间,增强近表面氧化还原速率,以该复合材料作为钠离子电池的负极材料,能够明显提升钠离子电池的电化学性能。

83.本发明还提供本发明第一方面所述的或根据本发明第二方面所述的方法制备的天然硫化矿基碳复合材料在钠离子电池中的应用,优选作为钠离子电池负极活性材料的应用。

84.以本发明的硫化矿基复合材料作为负极材料制备钠离子半电池,测试电压区间为0.01-2.5v或0.01-3.0v,电流密度为0.2a/g,所得电池的循环性能稳定性好,例如循环200圈后,容量保持率在80%以上,优选能够达到84.4%,甚至能够达到88.9%,相比于未经碳包覆的天然硫化矿,容量保持率提高了40%以上。

85.实施例

86.实施例1

87.将10g天然黄铁矿倒入行星式球磨机的玛瑙罐中,向其中加入500ml蒸馏水,在30hz下研磨3h得到研磨后的矿浆溶液;

88.在1000r/min转速下对矿浆溶液进行初步离心10min,得到沉淀物和上清液,将上清液以20000r/min的转速继续离心10min,得到最终沉淀物,得到的最终沉淀物放入鼓风干燥箱中,于80℃烘干24h,获得细粒级黄铁矿,所得细粒级黄铁矿的平均粒径为5μm左右;

89.取1g聚乙烯吡咯烷酮放入20ml无水乙醇中,研磨10min至凝胶态,加入1g细粒级黄铁矿,混合,继续研磨50min,得到混合物;

90.然后在氮气气氛下,将混合物进行炭化处理,升温速率为10℃/min,炭化温度为700℃,保温时间为3h,得到黄铁矿基碳复合材料。

91.实施例2

92.将10g天然辉钼矿倒入高剪切均质乳化机,向其中加500ml蒸馏水,在50hz下均质3h得到辉钼矿的矿浆溶液。使用高速离心机首先以1000r/min的转速对矿浆溶液进行初步离心10min,得到沉淀物和上清液,对上清液以20000r/min的转速再次进行离心10min,得到的最终沉淀物,放入鼓风干燥箱中80℃烘干24h,获得细粒级辉钼矿,所得细粒级辉钼矿的平均粒径为3μm左右;

93.常温下,取2g聚偏氟乙烯放入100ml n-甲基吡咯烷酮中磁力搅拌5h,加入4g细粒级辉钼矿继续搅拌20min,然后加入200ml蒸馏水,使聚偏氟乙烯形成凝胶态,再使用蒸馏水和无水乙醇分别清洗3次,放入100℃的鼓风干燥箱中烘干12小时;

94.然后在氮气气氛下,将混合物进行炭化处理,其中升温速率为10℃/min,炭化温度为650℃,保温时间为5h,得到辉钼矿基碳复合材料。

95.实施例3

96.将10g天然辉锑矿倒入高剪切均质乳化机,向其中加500ml蒸馏水,在40hz下均质4h,得到辉锑矿的矿浆溶液;

97.使用高速离心机首先以1000r/min的转速对矿浆溶液进行初步离心10min,得到沉淀物和上清液,对上清液以20000r/min的转速再次进行离心10min,放入鼓风干燥箱中80℃烘干24h,获得细粒级辉锑矿,所得细粒级辉锑矿的平均粒径为5μm左右;

98.取2g沥青加入30ml煤油超声20min至完全溶解,加入1g细粒级辉锑矿继续超声1h,将超声分散好的混合液加热至100℃直至蒸干;

99.然后在氩气气氛下,将混合物进行炭化处理,其中升温速率为5℃/min,炭化温度为650℃,保温时间为3h,得到辉锑矿基碳复合材料。

100.实施例4

101.将10g天然辉锑矿倒入高剪切均质乳化机,向其中加500ml蒸馏水,在50hz下均质6h,得到辉锑矿的矿浆溶液;

102.使用高速离心机首先以1000r/min的转速对矿浆溶液进行初步离心10min,得到沉淀物和上清液,对上清液以20000r/min的转速再次进行离心10min,放入鼓风干燥箱中80℃烘干24h,获得细粒级辉锑矿,所得细粒级辉锑矿为平均粒径为5μm左右;

103.取0.5g细粒级辉锑矿放入0.005mol/l分散剂ctab溶液中超声30min,加入0.02g十二烷基硫酸钠磁力搅拌15min,再加入50微升吡咯单体继续搅拌1h,然后加入10ml的0.1mol/l氧化剂过硫酸铵溶液搅拌0.5h,再使用蒸馏水和无水乙醇分别清洗3次,放入100℃的鼓风干燥箱中烘干12小时;

104.在氮气气氛下,将混合物进行炭化处理,升温速率为5℃/min,煅烧温度为450℃,保温时间为1.5h,得到辉锑矿基碳复合材料。

105.实施例5

106.将10g天然辉锑矿倒入高剪切均质乳化机,向其中加500ml蒸馏水,在50hz下均质4h得到辉锑矿的矿浆溶液;

107.使用高速离心机首先以1000r/min的转速对矿浆溶液进行初步离心10min,得到沉淀物和上清液,对上清液以20000r/min的转速再次进行离心10min,放入鼓风干燥箱中80℃烘干24h,得到平均粒径为5μm左右的细粒级辉锑矿;

108.取0.5g所得细粒级辉锑矿放入30ml无水乙醇中超声0.5h,加入10g低聚态酚醛树脂继续超声0.5h,将超声分散好的混合液150℃加热直至蒸干,得到混合物;

109.然后在氮气气氛下,对混合物进行炭化处理,其中升温速率为5℃/min,煅烧温度为600℃,保温时间为2h,得到辉锑矿基碳复合材料。

110.实施例6

111.将10g天然黄铁矿倒入行星式球磨机的玛瑙罐中,向其中加入500ml蒸馏水,在30hz下研磨3h得到研磨后的矿浆溶液;

112.在转速1000r/min的转速下对矿浆溶液进行初步离心10min,得到沉淀物和上清液,将上清液以25000r/min的转速继续离心10min,得到最终沉淀物,放入鼓风干燥箱中,于80℃烘干24h,获得细粒级黄铁矿;

113.取1g聚乙烯吡咯烷酮放入20ml无水乙醇中,研磨10min直至凝胶态,加入2g细粒级

黄铁矿继续研磨50min,得到混合物;

114.然后在氮气气氛下,将混合物进行炭化处理,升温速率为8℃/min,炭化温度为800℃,保温时间为2.5h,得到黄铁矿基碳复合材料。

115.对比例

116.对比例1

117.将10g天然黄铁矿倒入行星式球磨机的玛瑙罐中,向其中加入500ml蒸馏水,在30hz下研磨3h得到研磨后的矿浆溶液;

118.在1000r/min转速下对矿浆溶液进行初步离心10min,得到沉淀物和上清液,将上清液以20000r/min的转速继续离心10min,得到最终沉淀物,放入鼓风干燥箱中,于80℃烘干24h,获得细粒级黄铁矿,所得细粒级黄铁矿的平均粒径为5μm左右,以该细粒级作为对比例1的样品。

119.对比例2

120.将10g天然辉钼矿倒入高剪切均质乳化机,向其中加500ml蒸馏水,在50hz下均质3h得到辉钼矿的矿浆溶液。使用高速离心机首先以1000r/min的转速对矿浆溶液进行初步离心10min,得到沉淀物和上清液,对上清液以20000r/min的转速再次进行离心10min,得到的最终沉淀物,放入鼓风干燥箱中80℃烘干24h,获得细粒级辉钼矿,所得细粒级辉钼矿的平均粒径为3μm左右,以该细粒级辉钼矿作为对比例2的样品。

121.对比例3

122.将10g天然辉锑矿倒入高剪切均质乳化机,向其中加500ml蒸馏水,在40hz下均质4h得到辉锑矿的矿浆溶液;

123.使用高速离心机首先以1000r/min的转速对矿浆溶液进行初步离心10min,得到沉淀物和上清液,对上清液以20000r/min的转速再次进行离心10min,放入鼓风干燥箱中80℃烘干24h,获得细粒级辉锑矿,所得细粒级辉锑矿的平均粒径为5μm左右,以所得细粒级辉锑矿作为对比例3的样品。

124.实验例

125.实验例1

126.分别以对比例1的样品、实施例1所得黄铁矿基复合材料作为负极材料,在惰性气体手套箱中组装成钠离子扣式半电池,对所得钠离子扣式半电池进行循环性能测试,测试的电压区间0.01-3.0v,电流密度范围为0.2a/g,所得测试结果分别如图1a和图1b所示。

127.从图1中可以看出,电流密度为0.2a/g,循环200圈后,对比例1的样品制备的钠离子扣式半电池的容量保持率为6.5%,而实施例1所得黄铁矿基复合材料制备的钠离子扣式电池的容量保持率为80.7%。说明经过碳包覆后,细粒级黄铁矿的循环性能明显提高,说明经过细粒级黄铁矿表面包覆碳材料后能够明显改善黄铁矿的电化学性能。

128.实验例2

129.分别以对比例2的样品、实施例2所得辉钼矿基碳复合材料作为负极材料制备钠离子扣式半电池,对所得钠离子扣式半电池进行循环性能测试,测试的电压区间0.01-3.0v,电流密度为0.2a/g,所得测试结果分别如图2a和图2b所示。

130.从图2中可以看出,电流密度为0.2a/g,循环200圈后,对比例2的样品制备的钠离子扣式半电池的容量保持率为42.1%,而实施例2所得复合材料制备的钠离子扣式电池的

容量保持率为83.7%。说明经过碳包覆后,细粒级辉钼矿的循环性能明显提高,说明经过细粒级辉钼矿表面包覆碳基体后能够明显改善辉钼矿的电化学性能。

131.实验例3

132.分别对对比例3所得样品及实施例3所得辉锑矿基复合材料进行xrd测试,所得xrd谱图分别如图3a和图3b所示。

133.从图3a和图3b中可以看出,天然辉锑矿的衍射峰与硫化锑标准图谱(jcpds no.42-1393)的峰位相吻合,位于17.5

°

、25.0

°

、29.2

°

、32.4

°

、46.8

°

、54.2

°

附近的峰,分别对应(120)、(310)、(211)、(221)、(501)、(132)晶面,而且没有其他的杂质峰出现在衍射图中,证实了所得辉锑矿具有很高的纯度、结晶性较好。而经过与沥青的超声混合及高温炭化处理后,除了具有硫化锑的特征峰,在28.7

°

附近还出现一个很尖锐的峰,它与金属sb标准卡片(jcpds card no.84-1322)中的(012)晶面相对应,说明部分硫化锑转变为金属锑,锑层的存在有利于电子的快速传输。而且复合材料中没有出现明显的石墨峰,说明在该炭化温度下生成的碳为无定形态,它比石墨化结构的碳更有利缓冲内部活性材料的体积膨胀。

134.分别以对比例3的样品、实施例3所得辉锑矿基复合材料作为负极材料制备钠离子扣式半电池,对所得钠离子扣式半电池进行循环性能测试,测试的电压区间0.01-2.5v,电流密度为0.2a/g,所得测试结果分别如图4a和图4b所示。

135.从图4a和图4b中可以看出,电流密度为0.2a/g,循环200圈后,对比例3的样品制备的钠离子扣式半电池的容量保持率为42.4%,而实施例3所得辉锑矿基复合材料制备的钠离子扣式电池的容量保持率为84.4%。说明经过碳包覆后,细粒级辉锑矿的循环性能明显提高,说明经过细粒级辉锑矿表面包覆碳材料后能够明显改善辉锑矿的电化学性能。

136.实验例4

137.分别以对比例3的样品、实施例4所得辉锑矿基碳复合材料作为负极材料制备钠离子扣式半电池,对所得钠离子扣式半电池进行循环性能测试,测试的电压区间0.01-2.5v,电流密度为0.2a/g,所得测试结果分别如图3a和图5所示。

138.从图5中可以看出,电流密度为0.2a/g,循环200圈后,对比例3的样品制备的钠离子扣式半电池的容量保持率为42.4%,而实施例4所得辉锑矿基碳复合材料制备的钠离子扣式电池的容量保持率为88.9%。说明经过碳包覆后,细粒级辉锑矿的循环性能明显提高,说明经过细粒级辉锑矿表面包覆碳材料后能够明显改善辉锑矿的电化学性能。

139.以上结合优选实施方式和范例性实例对本发明进行了详细说明。不过需要声明的是,这些具体实施方式仅是对本发明的阐述性解释,并不对本发明的保护范围构成任何限制。在不超出本发明精神和保护范围的情况下,可以对本发明技术内容及其实施方式进行各种改进、等价替换或修饰,这些均落入本发明的保护范围内。本发明的保护范围以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。