1.本实用新型涉及直拉单晶硅生产技术领域,特别涉及一种稳定300mm单晶硅片掺砷元素拉晶温度的单晶炉。

背景技术:

2.半导体用途的硅单晶要求尺寸越来越大,各半导体公司都在着力研发300mm单晶硅片的研发。就国内各公司的研发水平来看,300mm单晶硅片重掺砷还在研发阶段,需要解决拉晶工艺不稳定的问题。相比常规尺寸的单晶硅片,300mm单晶硅片重掺砷过程中,单晶炉内的气氛较为恶劣,单晶炉的侧壁设计中空层,单晶炉的侧壁设计有测温孔,测温孔与中空层连通,在测温孔的外端设有测温玻璃。由于中空层与单晶炉的内腔连通,单晶炉内产生的气体会扩散至中空层,再进入测温孔将测温玻璃熏黑,单晶炉测温采用红外测温,熏黑的测温玻璃会影响测温,进而影响单晶炉的工况,导致拉晶工艺不稳定。

技术实现要素:

3.有鉴于此,针对上述不足,有必要提出一种稳定300mm单晶硅片掺砷元素拉晶温度的单晶炉。

4.一种稳定300mm单晶硅片掺砷元素拉晶温度的单晶炉,包括主炉体、测温组件,所述主炉体的侧壁由内至外依次包括主保温层、中保温层和炉壁外层,所述中保温层的外壁与炉壁外层的内壁不接触,以在保温层与炉壁外层之间形成中空层,在中保温层和炉壁外层上设有测温孔,所述测温孔沿主炉体的径向延伸,所述测温孔的一端贯通炉壁外层,所述测温孔的另一端不贯通主保温层,所述测温组件包括圆形测温玻璃、阻隔件,所述圆形测温玻璃盖合在测温孔位于炉壁外层一端的端面,所述阻隔件设有贯通的连接孔,所述阻隔件夹装在中保温层和炉壁外层之间的中空层中,所述阻隔件的连接孔与测温孔同轴。

5.优选地,所述测温孔的内腔与中空层不连通。

6.优选地,所述阻隔件为环状,所述阻隔件的一个端面与中保温层的外壁贴合,所述阻隔件的另一个端面与炉壁外层的内壁贴合。

7.优选地,所述阻隔件的连接孔的直径等于测温孔的直径。

8.优选地,所述阻隔件由软毡制成。

9.优选地,所述阻隔件的厚度为18mm。

10.优选地,所述阻隔件为筒状,所述阻隔件的外径小于测温孔的内径,所述阻隔件的一端沿测温孔的轴向从中保温层延伸至与主保温层的外壁接触,所述阻隔件的另一端沿测温孔的轴向从炉壁外层延伸至与圆形测温玻璃的端面接触。

11.优选地,所述阻隔件由玻璃制成,所述阻隔件与圆形测温玻璃一体成型。

12.优选地,所述主保温层由石墨制成。

13.优选地,所述中保温层由碳毡制成。

14.与现有技术相比,本实用新型的有益效果在于:

15.在中空层中安装阻隔件,阻隔件的设置能阻止中空层中的气体进入测温孔,避免测温玻璃被熏黑,解决了300mm单晶硅片掺砷拉晶工艺不稳的问题。

附图说明

16.图1为所述阻隔件的第一实施例的结构示意图。

17.图2为所述阻隔件的第一实施例的结构示意图。

18.图3为所述水冷屏的轴测图。

19.图4为所述稳定300mm单晶硅片掺砷元素拉晶温度的单晶炉的结构示意图。

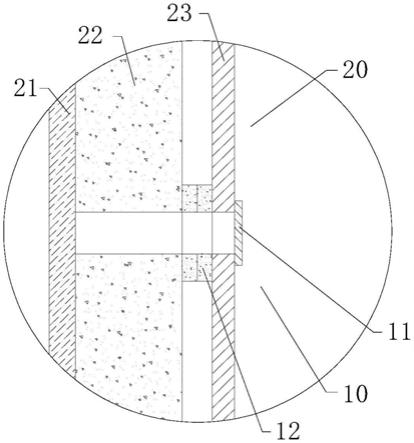

20.图中:测温组件10、圆形测温玻璃11、阻隔件12、主炉体20、主保温层21、中保温层22、炉壁外层23、导流筒30、水冷屏40、凹坑41、圆环形护套50、支撑轴60、托盘70、石墨坩埚80、石英坩埚90、底加热器100、侧加热器110。

具体实施方式

21.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

22.参见图1和图2,本实用新型实施例提供了一种稳定300mm单晶硅片掺砷元素拉晶温度的单晶炉,包括主炉体20、测温组件10,主炉体20的侧壁由内至外依次包括主保温层21、中保温层22和炉壁外层23,中保温层22的外壁与炉壁外层23的内壁不接触,以在保温层与炉壁外层23之间形成中空层,在中保温层22和炉壁外层23上设有测温孔,测温孔沿主炉体20的径向延伸,测温孔的一端贯通炉壁外层23,测温孔的另一端不贯通主保温层21,测温组件10包括圆形测温玻璃11、阻隔件12,圆形测温玻璃11盖合在测温孔位于炉壁外层23一端的端面,阻隔件12设有贯通的连接孔,阻隔件12夹装在中保温层22和炉壁外层23之间的中空层中,阻隔件12的连接孔与测温孔同轴。

23.与现有技术相比,本实用新型的有益效果在于:

24.在中空层中安装阻隔件12,阻隔件12的设置能阻止中空层中的气体进入测温孔,避免测温玻璃被熏黑,解决了300mm单晶硅片掺砷拉晶工艺不稳的问题。

25.参见图1和图2,进一步,测温孔的内腔与中空层不连通。

26.参见图1和图2,进一步,阻隔件12为环状,阻隔件12的一个端面与中保温层22的外壁贴合,阻隔件12的另一个端面与炉壁外层23的内壁贴合。

27.参见图1和图2,进一步,阻隔件12的连接孔的直径等于测温孔的直径。

28.参见图1和图2,进一步,阻隔件12由软毡制成。

29.具体的,阻隔件12为两个,两个阻隔件12同轴叠放。

30.参见图1和图2,进一步,阻隔件12的厚度为18mm。

31.参见图1和图2,进一步,阻隔件12为筒状,阻隔件12的外径小于测温孔的内径,阻隔件12的一端沿测温孔的轴向从中保温层22延伸至与主保温层21的外壁接触,阻隔件12的另一端沿测温孔的轴向从炉壁外层23延伸至与圆形测温玻璃11的端面接触。

32.参见图1和图2,进一步,阻隔件12由玻璃制成,阻隔件12与圆形测温玻璃11一体成

型。

33.参见图1和图2,进一步,主保温层21由石墨制成。

34.参见图1和图2,进一步,中保温层22由碳毡制成。

35.主保温层21、中保温层22和炉壁均为筒状,炉壁也叫中炉筒,中保温层22为由碳毡制成,更具体的中保温层22为固化毡制成,主保温层21为由石墨材料制成。

36.参见图3和图4,进一步,稳定300mm单晶硅片掺砷元素拉晶温度的单晶炉还包括导流筒30、水冷屏40,导流筒30、水冷屏40设于主炉体20内,导流筒30位于水冷屏40的下方,水冷屏40的内侧壁设置有凹坑41,以提高提拉速度。

37.在水冷屏40的内侧壁设置凹坑41,通过凹坑41能够增加水冷屏40的漫反射,增加了散热面积,且热气流在凹坑41处能形成涡旋,促进传热,三个方面共同作用降低了温度,有利于形成更大的温度梯度,进而满足提高拉速的要求。相对现有技术设置的凸起能够形成涡旋散热,凸起不利于漫反射散热。

38.参见图3和图4,进一步,凹坑41均匀分布在水冷屏40的内侧壁上,凹坑41为圆形,水冷屏40为上部开口小下部开口大的筒体,更优的,凹坑41为椭圆形。

39.参见图3和图4,进一步,稳定300mm单晶硅片掺砷元素拉晶温度的单晶炉还包括圆环形护套50,圆环形护套50设于水冷屏40的下端,圆环形护套50由石墨做成。

40.由于水冷屏40为不锈钢材质,而主炉体20内的温度为1000℃以上,不锈钢的耐高温温度为1000℃,过高的温度容易造成不锈钢水冷屏40高温熔断或爆裂,因此,现有技术中,水冷屏40的下端始终需要与硅熔液保持一定的距离,而通过在水冷屏40下端安装圆环形石墨护套,圆环形石墨护套的耐高温温度达4000℃,优良的热导性能,圆环形石墨护套能够延伸水冷屏40的长度,有效保证单晶炉内良好的温度梯度,延伸水冷热屏的热折射,且现有技术中水冷屏40的下端需要距离硅熔液液面60mm以上,否则水冷屏40容易因膨胀而炸裂,石墨护套使得水冷屏40距硅溶液的液面更加接近,解决了水冷屏40容易爆裂而不能靠近硅熔液设置的问题。

41.参见图3和图4,进一步,水冷屏40为不锈钢材质,水冷屏40表面涂覆有涂层。

42.参见图3和图4,进一步,稳定300mm单晶硅片掺砷元素拉晶温度的单晶炉还包括支撑轴60、托盘70、石墨坩埚80、石英坩埚90、底加热器100、侧加热器110,主炉体20的底部设有支撑轴60,支撑轴60上托举托盘70,在托盘70上放置有石墨坩埚80,在石墨坩埚80内嵌套有石英坩埚90,在石英坩埚90与主炉体20的侧壁之间安装有侧加热器110,在石英坩埚90与主炉体20的底壁之间安装有底加热器100。

43.参见图3和图4,还提供了一种提高拉速的方法,利用稳定300mm单晶硅片掺砷元素拉晶温度的单晶炉来实现,该方法采用直拉法生长单晶,拉晶过程中,保持提拉速度为1.8~2mm/min。

44.正是由于水冷屏40的凹坑41设计和圆环形石墨护套设计共同作用下,使得提拉速度的提高成为可能,由0.9~1.5mm/min提升至1.8~2mm/min。

45.在一个具体的实施方式中,在石英坩埚90的内侧底部设有凹槽,凹槽为以石英坩埚90内侧底壁中心为圆心的圆环状,以增加直拉单晶的氧含量。

46.提高拉速的方法还包括在拉晶前,通过控制石英坩埚90的转速周期性的高低切换来消除石英坩埚90内部因加工过程中产生的微小凸起,以更精确的控制石英坩埚90的底壁

的表面积,以控制石英坩埚90内的硅熔液与控制石英坩埚90的接触面积,进而精确的控制晶棒的氧含量。

47.本实用新型实施例装置中的模块或单元可以根据实际需要进行合并、划分和删减。

48.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。