1.本实用新型涉及焊锡膏技术领域,具体为一种用于模块生产中的焊锡膏用涂覆钢网冶具。

背景技术:

2.在模块生产制造过程中,有一道传统的工艺是在瓷片上下面涂上焊锡膏并放置在基板上,方便焊接,传统的工艺是人工在瓷片表面使用刮刀正反面涂覆焊锡膏,这种方法使用了很多年,但是存在弊端,一是人工涂覆存在焊膏厚度涂覆不均匀;二是不同的工人涂覆效果差异性大;三是生产效率低,人工成本大;此外,若瓷片的涂覆面有无需涂覆较窄区域,则会增加涂覆难度。

技术实现要素:

3.本实用新型需要解决的技术问题是提供一种用于模块生产中的焊锡膏用涂覆钢网冶具,以克服上述背景技术中人工涂覆焊锡膏的不足,提高焊锡膏的涂覆质量和涂覆效率。

4.为解决上述的技术问题,本实用新型提供如下技术方案:一种用于模块生产中的焊锡膏用涂覆钢网冶具,包括底板,钢网组件,所述底板上端面中心处设置有长腰孔和与该长腰孔交叉的多个基板放置槽,基板的高度大于所述基板放置槽的深度;所述钢网组件包括第一钢网件和第二钢网件,所述第一钢网件上设置有多个第一涂覆孔组合,所述第二钢网件上设置有多个第二涂覆孔组合,每个所述基板放置槽分别对应一个所述第一涂覆孔组合和一个所述第二涂覆孔组合,焊锡膏透过所述第二钢网件上的第二涂覆孔组合涂覆在所述基板上,瓷片组件的下端面置于所述基板上的焊锡膏上,所述焊锡膏透过所述第一钢网件上的第一涂覆孔组合涂覆在所述瓷片组件的上端面上,所述第一涂覆孔组合的形状及大小与所述瓷片组件的上端面涂覆区的形状及大小一致,所述第二涂覆孔组合的形状及大小与所述瓷片组件的下端面涂覆区的形状及大小一致,其中所述基板和所述瓷片组件均为待涂焊锡膏的零件。

5.优选地,所述基板的高度与所述基板放置槽的深度的差值为0.5 mm。

6.优选地,所述长腰孔与所述基板放置槽垂直交叉,所述相邻基板放置槽之间的距离相等。

7.优选地,所述底板的对角设置有一对定位销,所述第一钢网件与所述第二钢网件分别设置与所述定位销对应的定位孔。

8.优选地,所述第一涂覆孔组合位于所述第一钢网件上设置的长方形的第一凹陷涂覆区域内,所述第二涂覆孔组合位于所述第二钢网件上设置的长方形的第一凹陷涂覆区域内。

9.优选地,所述第一涂覆孔组合和所述第二涂覆孔组合中的孔厚度为0.2-0.3 mm。

10.本实用新型的有益效果是:

11.本实用新型提供的一种用于模块生产中的焊锡膏用涂覆钢网冶具,通过在底板上设置多个基板放置槽,一次可以完成多组基板与瓷片组件的定位与焊锡膏涂覆,钢网组件上的涂覆孔组合可保证焊锡膏涂覆形状与厚度的一致性,既能提高提高焊锡膏的涂覆质量还能提高涂覆效率,节约生产成本;此外,可以根据瓷片组件的涂覆区域形状设计涂覆孔的形状,降低不规则的、复杂的涂覆区域的涂覆难度,适用范围广;还具有使用便捷,制造工艺简单等优点。

附图说明

12.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

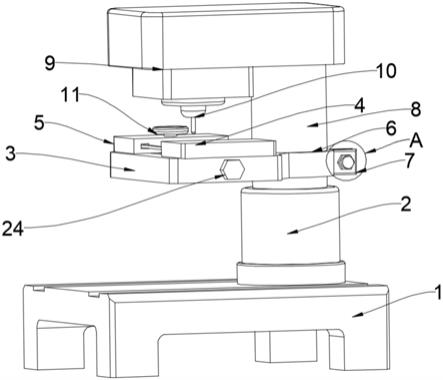

13.图1为本实用新型的结构示意图;

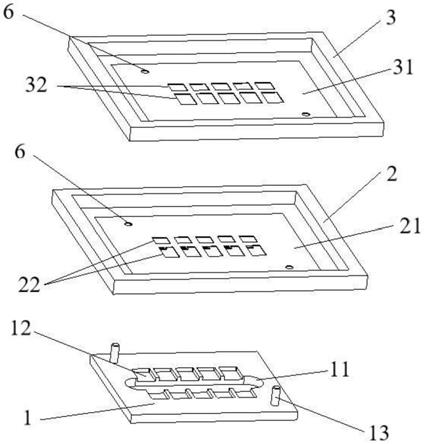

14.图2为图1中第二钢网件使用结构透视图;

15.图3为图1中第一钢网件使用结构透视图;

16.图中:1、底板;11、长腰孔;12、基板放置槽;13、定位销;2、第一钢网件;21、第一凹陷涂覆区域;22、第一涂覆孔组合;6、定位孔;3、第二钢网件;31、第二凹陷涂覆区域;32、第二涂覆孔组合;4、基板;5、瓷片组件。

具体实施方式

17.如图1所示,一种用于模块生产中的焊锡膏用涂覆钢网冶具,包括底板1,钢网组件,底板1上端面中心处设置有长腰孔11和与该长腰孔交叉的多个基板放置槽12,基板4的高度大于基板放置槽12的深度;钢网组件包括第一钢网件2和第二钢网件3,第一钢网件2上设置有多个第一涂覆孔组合22,第二钢网件3上设置有多个第二涂覆孔组合32,每个基板放置槽12分别对应一个第一涂覆孔组合22和一个第二涂覆孔组合32,焊锡膏透过第二钢网件3上的第二涂覆孔组合32涂覆在所述基板4上,瓷片组件5的下端面置于所述基板4上的焊锡膏上,所述焊锡膏透过所述第一钢网件2上的第一涂覆孔组合22涂覆在所述瓷片组件5的上端面上,第一涂覆孔组合22的形状及大小与瓷片组件5的上端面涂覆区的形状及大小一致,第二涂覆孔组合32的形状及大小与瓷片组件5的下端面涂覆区的形状及大小一致,其中所述基板4和所述瓷片组件5均为待涂焊锡膏的零件。

18.为了保证涂覆的效果,基板4的上端面必须与第二钢网件3的下端面紧密贴合,否则会出现焊锡膏溢漏的现象,影响涂覆效果,因此基板4的高度需大于基板放置槽12的深度,因此,可优选基板4的高度与基板放置槽12的深度的差值为0.5 mm。

19.长腰孔11的作用主要包括两部分,一是作为基板放置槽12的定位参考,二是方便基板4的取放操作,因此基板放置槽12之间需间隔一距离,便于取放基板4;进一步地,可优选将长腰孔11与基板放置槽12设置为垂直交叉,相邻基板放置槽12之间的距离相等,这样设置可方便加工及操作。

20.由于每个基板放置槽12分别对应第一钢网件2上的一个第一涂覆孔组合22和第二钢网件3上的一个第二涂覆孔组合32,所以为节省时间,提高效率,进一步地,底板1的对角可设置一对定位销13,第一钢网件2与第二钢网件3分别设置与定位销13对应的定位孔6,在进行组装时,只需将定位销13插入定位孔6内,便可完成基板放置槽和涂覆孔组合的快速定位。

21.进一步地,可在第一钢网件2上设置长方形的第一凹陷涂覆区域21,第一涂覆孔组合22位于第一凹陷涂覆区域21内,在第二钢网件3上设置长方形的第二凹陷涂覆区域31,第二涂覆孔组合32位于第二凹陷涂覆区域31内;这样设置后,可在涂覆区域内进行涂覆操作,便于多余焊锡膏的收集和重复使用;此外,涂覆孔组合中孔的厚度即为焊锡膏的涂覆厚度,而焊锡膏的涂覆厚度较薄,因此,将涂覆孔组合设置在凹陷涂覆区域内,能满足厚度要求,而钢网件凸起的四周可方便拿放并且保证整个钢网件的强度。

22.在上述实施例的基础上,优选第一涂覆孔组合22和第二涂覆孔组合32中的孔厚度为0.2-0.3 mm,可满足焊接所需的焊锡膏量的要求,且节约资源。

23.使用方法:如图2所示,将基板4置于基板放置槽12中,将第二钢网件3的定位孔6对准底板1的定位销13进行组装,基板4与第二钢网件3的下端面贴合,在第二凹陷涂覆区域31内将第二涂覆孔组合32用焊锡膏涂满,并刮去多余焊锡膏,取下第二钢网件3,如图3所示,将瓷片组件5的下端面置于基板4的焊锡膏上,将第一钢网件2的定位孔6对准底板1的定位销13进行组装,瓷片组件5的上端面与第一钢网件2的下端面贴合,在第一凹陷涂覆区域21内将第一涂覆孔组合22用焊锡膏涂满,并刮去多余焊锡膏,取下第一钢网件2,完成涂覆,取下基板4与瓷片组件5的焊锡膏连接体。

24.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明,本领域技术人员应当理解,本技术中所涉及的范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述实用新型构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案,例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。