1.本发明属于金属塑性成形技术领域,特别涉及一种铁道车辆车轴的楔横轧组合模具及其成形方法。

背景技术:

2.车轴是铁道车辆的关键零部件,随着铁路网建设规模的不断增加,车轴市场需求量很大。楔横轧是一种绿色先进的近净成形技术,在成形轴类零件上得到了广泛的应用。作为大批量的轴类零件,铁道车辆车轴采用楔横轧近净成形技术生产,与原锻造比较,具有高效、节材和环境友好等优点。但是铁道车辆车轴是直径大于φ190mm,长度大于2200mm超大型轴类零件,采用一副模具单楔一次成形,模具直径需要φ3400mm以上,设备庞大;而采用一副模具多楔一次成形,虽然模具直径减小,但设备负荷是单楔的倍数级增加,模具制造和调试难度都非常大。所以采用一副模具成形铁道车辆车轴设备庞大,实施困难。综上,针对以上缺点,需要提供一种技术方案来克服或至少减轻现有技术的至少一个上述缺陷。

技术实现要素:

3.为解决上述问题,本发明提供一种铁道车辆车轴的楔横轧组合模具及其成形方法,所述成形方法在第一副楔横轧轴身通用模具上,通过调整模具中心距的方法实现不同直径车轴轴身的成形;在第二副楔横轧车轴台阶成形专用模具上,采用带有不同车轴台阶孔型的模具,将车轴台阶和两侧其余部分轧制成形,从而通过两副模具组合将整个车轴轧制成形。该方法大幅度的减小了楔横轧模具和轧机的尺寸及重量,降低了轧机载荷,显著地降低模具成本。适用于实现楔横轧铁道车辆车轴的成形问题。

4.本发明是通过以下技术方案实现的:

5.本发明提供一种铁道车辆车轴的楔横轧组合模具,所述模具包括:

6.轴身通用模具,用于轧制成形车轴的轴身部分,不同车轴可共用该模具;

7.台阶成形专用模具,根据不同车轴台阶形状及尺寸确定模具孔型,用于将车轴的台阶形状和两侧其余部分轧制成形;

8.所述楔横轧轴身通用模具和台阶成形专用模具组合,将整个铁道车辆车轴轧制成形。

9.进一步地,所述轴身通用模具不包含孔型,对于不同车轴通过调整模具中心距的方法实现不同直径车轴轴身的成形。

10.进一步地,所述轴身通用模具的模具楔由顶面高度h相同的成形段和精整段组成,所述轴身通用模具成形段通过模具楔将车轴由原始直径d0轧制到轴身直径d1,楔的展宽长度m1<l1,其中l1为车轴轴身长度。

11.进一步地,所述轴身通用模具精整段倾角即为成形轧件的斜台阶倾角,与成形段的成形角α1相等。

12.进一步地,所述台阶成形专用模具,包含车轴的全部台阶孔型,将剩余轴身、轮座、

轴径及其间台阶轧制成形,保证车轴成形的轴向尺寸精度。

13.进一步地,所述台阶成形专用模具的模具楔顶面高度和轴向位置变化与所包含的全部台阶孔型匹配,台阶成形专用模具上剩余轴身成形部分的成形角和展宽角等于的轴身通用模具的成形角α1和展宽角β1。

14.进一步地,所述轴身通用模具和台阶成形专用模具采用w

×

l标准块拼块的方式,模具块沿成形楔布置。

15.进一步地,所述台阶成形专用模具的模具块中间安装定位键,用于抵消轧制成形过程中轧件对模具产生的轴向力。

16.进一步地,所述模具轴身部分的成形角α1角度为30

°‑

45

°

,展宽角β1角度为6.0

°‑

8.5

°

。台阶成形专用模具外台阶轴段的成形α2角度为27

°‑

42

°

,展宽角β2角度为8

°‑

11.5

°

。

17.优选地,所述模具轴身部分的成形角α1角度40

°

,展宽角β1角度为7.5

°

。台阶成形专用模具外台阶轴段成形角α2角度为32

°

,展宽角β2角度为9.5

°

。

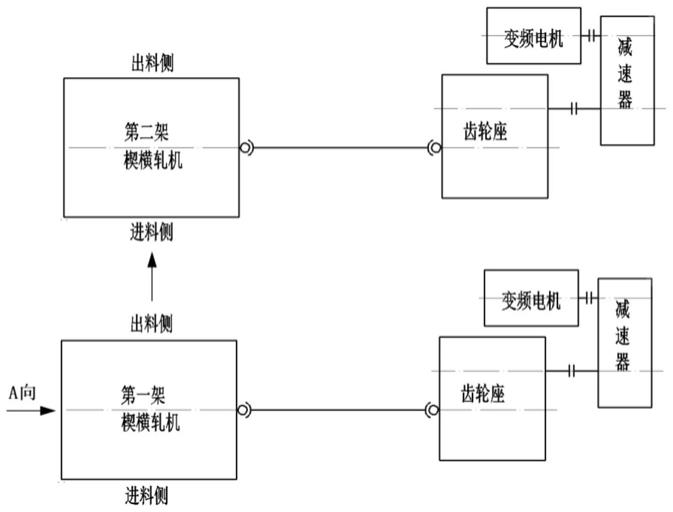

18.进一步地,所述轴身通用模具和台阶成形专用模具可以安装在两台电机独立驱动的楔横轧机并联机组或一台电机集中驱动的楔横轧机串联机组。

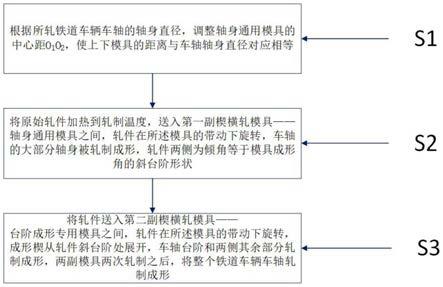

19.本发明的另一目的在于提供一种铁道车辆车轴的楔横轧组合模具的成形方法,所述成形方法包括以下步骤:

20.s1,根据所轧铁道车辆车轴的轴身直径,调整轴身通用模具的中心距,使上下模具的距离与车轴轴身直径对应相等。

21.s2,将原始轧件加热到轧制温度,送入第一副楔横轧模具——轴身通用模具之间,轧件在所述模具的带动下旋转,车轴的大部分轴身被轧制成形,轧件两侧为倾角等于模具成形角的斜台阶形状,轧制长度m1<l1,其中l1为车轴轴身长度;

22.s3,将轧件送入第二副楔横轧模具——台阶成形专用模具之间,轧件在所述模具的带动下旋转,成形楔从轧件斜台阶处展开,车轴台阶和两侧其余部分轧制成形,轧制长度为2

×

m2,等于(l0

‑

m1),其中l0为车轴总长;

23.两副模具两次轧制之后,将整个铁道车辆车轴轧制成形。

24.本发明的有益效果:

25.本发明的技术方案适用于实现铁道车辆车轴的楔横轧成形,采用这种楔横轧组合模具的成形铁道车辆车轴方法,能大幅度的减小了楔横轧模具和轧机的尺寸及重量,降低了轧机载荷,显著地降低模具成本。

附图说明

26.图1为本发明实施例中铁道车辆车轴结构示意图。

27.图2为本发明实施例中轧件不同阶段结构示意图,包括:原始轧件(a)、第一副模具成形的轧件(b)和第二副模具成形的轧件(c)。

28.图3为本发明实施例中轴身通用模具(a)和台阶成形专用模具展开结构示意图(b)。

29.图4为图3中a

‑

a截面示意图。

30.图5为图3中b

‑

b截面示意图。

31.图6为轧件和模具三维示意图,包括:轴身通用模具(a)和台阶成形专用模具(b)。

32.图7为现有工艺模具块结构示意图。

33.图8为组合模具楔横轧机组示意图,包括:并联机组(a)和串联机组(b)。

34.图9为本发明实施例中铁道车辆车轴的楔横轧组合模具的成形方法的流程图。

具体实施方式

35.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例及说明书附图,对本发明进行进一步详细描述。应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

36.相反,本发明涵盖任何由权利要求定义的在本发明的精髓和范围上做的替代、修改、等效教学方法以及方案。进一步,为了使公众对本发明有更好的了解,在下文对本发明的细节描述中,详尽描述了一些特定的细节部分。对本领域技术人员来说没有这些细节部分的描述也可以完全理解本发明。

37.应当明确,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

38.在本发明实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明。在本发明实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

39.本发明基于楔横轧组合模具的铁道车辆车轴的成形方法,解决如图1所示的铁道车辆车轴的成形问题,实现楔横轧铁道车辆车轴的精确成形。

40.实施例1

41.本实施例提供一种铁道车辆车轴的楔横轧组合模具,如图3~6所示,所述模具包括:第一副为楔横轧轴身通用模具,用于将车轴的部分轴身轧制成形,不同车轴可共用该模具;第二副楔横轧车轴台阶成形专用模具,用于将车轴的台阶形状和两侧其余部分轧制成形,保证车轴的轴向尺寸精度。模具块沿成形楔分布,第二副模具采用中间定位键抵消轴向力。所述成形方法在第一副楔横轧轴身通用模具上,通过调整模具中心距的方法实现不同直径车轴轴身的成形;在第二副楔横轧车轴台阶成形专用模具上,采用带有不同车轴台阶孔型的模具,将车轴台阶和两侧其余部分轧制成形,从而通过两副模具组合将整个车轴轧制成形。

42.具体地,轴身通用模具,用于轧制成形车轴的轴身部分,不同车轴共用该模具;台阶成形专用模具,根据不同车轴台阶形状及尺寸确定模具孔型,用于将车轴的台阶形状和两侧其余部分轧制成形;所述楔横轧轴身成形通用模具和台阶成形专用模具组合,将整个铁道车辆车轴轧制成形。

43.轴身通用模具不包含车轴台阶孔型,模具楔由顶面高度h相同的成形段和精整段组成,对于不同车轴,轴身直径d1和原始直径d0不同,(d0

‑

d1)的直径差也是不同的,轴身通用模具的顶面高度h综合考虑不同车轴的楔高需求,根据直径差的最大值和基圆间隙确定楔顶面高度h=max((d0

‑

d1)/2) δ,δ为基圆间隙,取δ=3mm的。当成形不同车轴时,不同直径的轴身通过调整模具中心距o1o2的方法实现,起作用的楔高即为该车轴的直径差(d0

‑

d1)/2,对应的基圆间隙为(h

‑

(d0

‑

d1)/2);所述轴身通用模具成形段通过模具楔将车轴由

原始直径d0轧制到轴身直径d1,楔的展宽长度m1<l1,其中l1为车轴轴身长度。所述轴身通用模具精整段倾角即为成形轧件的斜台阶倾角,与成形段的成形角α1相等。

44.台阶成形专用模具,包含车轴全部台阶的孔型,模具楔顶面高度和轴向位置变化与该孔型匹配,将剩余轴身、轮座、轴径及其间台阶轧制成形,保证车轴成形的轴向尺寸精度;所述台阶成形专用模具上剩余轴身成形部分的成形角和展宽角等于轴身通用模具的成形角α1和展宽角β1;所述轴身通用模具和台阶成形专用模具采用w

×

l标准块拼块的方式,模具块沿成形楔布置;所述台阶成形专用模具的模具块中间安装定位键,用于抵消轧制成形过程中轧件对模具产生的轴向力。

45.模具轴身部分的成形角α1角度为30

°‑

45

°

,展宽角β1角度为6.0

°‑

8.5

°

。台阶成形专用模具外台阶轴段的成形α2角度为27

°‑

42

°

,展宽角β2角度为8

°‑

11.5

°

。优选地,所述轴身通用模具成形角α1角度40

°

,展宽角β1角度为7.5

°

。台阶成形专用模具外台阶轴段的成形角α2角度为32

°

,展宽角β2角度为9.5

°

。

46.轴身通用模具和台阶成形专用模具可以安装在两台电机独立驱动的楔横轧机并联机组或一台电机集中驱动的楔横轧机串联机组,如图7所示。

47.本发明的另一目的在于提供一种铁道车辆车轴的楔横轧组合模具的成形方法,如图9所示,成形方法包括以下步骤:

48.s1,根据所轧铁道车辆车轴的轴身直径,调整轴身通用模具的中心距o1o2,使上下模具的距离与车轴轴身直径对应相等。

49.s2,将原始轧件(如图2中(a)所示)加热到轧制温度,送入第一副楔横轧模具——轴身通用模具之间,轧件在所述模具的带动下旋转,车轴的大部分轴身被轧制成形,轧件两侧为倾角等于模具成形角的斜台阶形状(如图2中(b)所示),轧制长度为m1<l1,其中l1为车轴轴身长度;

50.s3,将轧件送入第二副楔横轧模具——台阶成形专用模具之间,轧件在所述模具的带动下旋转,成形楔从轧件斜台阶处展开,车轴台阶和两侧其余部分轧制成形(如图2中(c)所示),轧制长度为2

×

m2,等于(l0

‑

m1),其中l0为车轴总长;两副模具两次轧制之后,将整个铁道车辆车轴轧制成形。

51.本实施例的一种铁道车辆车轴的楔横轧组合模具及其成形方法,其实现原理如下:

52.铁道车辆车轴的主要结构形式如图1所示,不同型号的车轴形式结构基本相同,但是直径不同,台阶尺寸不同。采用楔横轧两副模具两次轧制成形铁道车辆车轴,根据车轴都有较长轴身的结构特征,确定了第一副模具轧制时主要成形车轴的轴身部分,为了保证所轧车轴的轴向尺寸精度,该模具不必确定轴身的轴向尺寸,只将轴身的大部分轧制成形,即该部分轧制长度m1<l1。轴身单一直径对应模具简单、单楔、无台阶的结构特征,对于任何型号的车轴该模具结构都是通用的,而不同车轴轴身直径的差异通过改变模具中心距就可以实现。所以将第一副模具作为通用模具,可以显著的减少模具数量、节约加工制造成本、减少模具安装调试时间,优势突出。第二副模具轧制剩余的轴身及两侧其他部分。不同型号的车轴直径尺寸和台阶形状都有差异,需要根据所轧车轴确定模具孔型,所以该部分是专用模具。所有的车轴台阶都集中在专用模具,在模具孔型的约束中一步成形,可以有效地保证车轴的尺寸精度。考虑到轧件成形过程中起主要作用是模具的成形楔,成形楔外侧和第二

副模具成形楔内侧(已成形轴身部分)的模具不起作用,可以将现有工艺的模具块结构(如图6所示)进行优化。采用标准模具块沿成形楔布置,如图3所示,显著地降低模具重量和成本。对于第二副模具块中间位置形成的空挡,增加了定位键抵消轧制过程中轧件对模具产生的轴向力,定位键同时起到轴向定位基准的作用,方便模具安装。

53.本实施例中,根据上述的铁道车辆车轴的楔横轧组合模具及其成形方法,原始轧件直径d0为φ228mm,成形车轴的尺寸:总长l0为2201mm轴身长度l1为1150mm,直径d1为φ192mm,轮座长度l2为200.5mm,轴径长度l3为179.5mm,直径d2为φ162mm。所述模具的轴身部分采用优选成形角α1角度为40

°

,优选展宽角β1角度为7.5

°

。台阶成形专用模具外台阶轴段的成形α2角度为32

°

,展宽角β2角度为9.5

°

。轴身通用模具轧制直径d1为φ192mm,轧制长度m1为990mm,台阶成形专用模具轧制长度2

×

m2为2

×

525.5mm,包括剩余轴身、轮座、轴径及其间台阶。

54.实施例2

55.本实施例的一种铁道车辆车轴的楔横轧组合模具及其成形方法与实施例1基本相同,唯不同的是:

56.本实施例中,根据上述的铁道车辆车轴的楔横轧组合模具及其成形方法,原始轧件直径d0为φ212mm,成形车轴的尺寸:总长l0为2161mm轴身长度l1为1155mm,直径d1为φ182mm,轮座长度l2为202mm,轴径长度l3为187mm,直径d2为φ142mm。轴身通用模具与实施例1共用,台阶成形专用模具外台阶轴段的成形α2角度为27

°

,展宽角β2角度为8

°

。轴身通用模具轧制直径d1为φ182mm,轧制长度m1为990mm,台阶成形专用模具轧制长度2

×

m2为2

×

585.5mm,包括剩余轴身、轮座、轴径及其间台阶。

57.实施例3

58.本实施例的一种铁道车辆车轴的楔横轧组合模具及其成形方法与实施例1基本相同,唯不同的是:

59.本实施例中,根据上述的铁道车辆车轴的楔横轧组合模具及其成形方法,原始轧件直径d0为φ248mm,成形车轴的尺寸:总长l0为2229mm轴身长度l1为1145mm,直径d1为φ208mm,轮座长度l2为196mm,轴径长度l3为186mm,直径d2为φ172mm。轴身通用模具与实施例1共用。台阶成形专用模具外台阶轴段的成形α2角度为42

°

,展宽角β2角度为11.5

°

。轴身通用模具轧制直径d1为φ208mm,轧制长度m1为990mm,台阶成形专用模具轧制长度2

×

m2为2

×

542mm,包括剩余轴身、轮座、轴径及其间台阶。

60.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。