1.本实用新型涉及充电器生产领域,具体为一种充电器上下壳无痕注塑模具。

背景技术:

2.充电器是采用高频电源技术,运用先进的智能动态调整充电技术的充电设备,主要用于蓄电池充电,在对充电器的外壳生产时需要通过无痕注塑技术利用模具加工出来,无痕注塑技术是近几年兴起和发展的一种新型注塑技术,无痕注塑也叫无汇线注塑,是在模具温达到140℃以上时进行射胶、保压,然后再迅速降低模具温度进行冷却是一种技术,因为射胶、保压是在高温下完成的,所以产品表面没有夹水纹等外观缺陷,产品不需要进行喷涂,降低了生产成本,保护了环境。

3.现有的充电器上下壳无痕注塑模具在注塑时由于成型腔内含有空气从而导致注塑后的工件内部容易残留有气泡,较为影响外壳成型后的品质和结构强度,使用较为不便,且现有的充电器上下壳无痕注塑模具在下料时通常会采用人工下料或是顶针自动下料,人工下料时需要工作人员用力向上拉出工件,用力角度垂直需要工作人员用更多的力量,操作耗时耗力,而使用顶针自动下料时顶针只是将工件从成型腔中顶出,之后依旧需要工作人员用手拿取,自动化程度较低,使用较为不便。

技术实现要素:

4.基于此,本实用新型的目的是提供一种充电器上下壳无痕注塑模具,以解决容易留有气泡和下料操作繁琐的技术问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种充电器上下壳无痕注塑模具,包括底座和第二模具块,第二模具块位于底座的上方,所述底座的顶部设置有下料组件,所述底座的顶部两侧连接有顶架,所述顶架的底部安装有气缸,所述气缸的输出端通过活塞杆连接有支架,所述支架的底部连接有第一模具块,所述第一模具块和第二模具块的内部两侧均连接有水道,所述第一模具块的顶部一侧贯穿有注塑管,所述第一模具块的顶部设置有排气组件。

6.通过采用上述技术方案,下料组件通过电机启动后输出端驱动蜗杆旋转,之后通过蜗杆与蜗轮啮合驱动联动架转动使联动架携带第二模具块转动,当模具采用人工下料时相较于向上垂直拉出工件而言平面拉出工件更加省时省力,排气组件通过多个排气管加快空气的排出从而减少气泡的产生,同时便于已经产生的气泡快速将空气排出,之后通过集气罩将空气聚拢配合出气管将空气输送至外壳内,之后堵头受到气压影响使活动块在外壳内滑动,同时活动块将弹簧压缩,之后空气通过气孔排出。

7.进一步的,所述下料组件包括安装于底座顶部的两个电机、连接于底座外表面的联动架和连接于底座底部的下料架,两个所述电机的输出端均连接有蜗杆,所述联动架的外表面两侧均连接有蜗轮,且所述联动架与第二模具块相连接,所述下料架的内部连接有辊道,所述辊道的外表面连接有橡胶套。

8.通过采用上述技术方案,电机启动后输出端驱动蜗杆旋转,之后通过蜗杆与蜗轮啮合驱动联动架转动使联动架携带第二模具块转动,当模具采用人工下料时相较于向上垂直拉出工件而言平面拉出工件更加省时省力,当模具采用顶针自动下料时顶针将工件从第二模具块中顶出后工件掉落在辊道上,通过辊道将工件输送至容器内或是传动带内进入下一步工序,节约人工成本,同时通过橡胶套对工件缓冲减少工件掉落时受到的损伤。

9.进一步的,所述排气组件包括分别连接于第一模具块顶部的集气罩和多个排气管,所述集气罩的顶部通过出气管连接有外壳,所述外壳的内部连接有活动块,所述活动块的顶部、底部和背部均开设有气孔,所述活动块的一侧连接有堵头,所述活动块的另一侧连接有弹簧。

10.通过采用上述技术方案,由于注塑管贯穿第一模具块的顶部一侧,从而使原料进入时沿着成型腔的内壁向下流动,减少原料盖住的空气现象的发生从而减少气泡的产生,之后通过多个排气管加快空气的排出从而减少气泡的产生,同时便于已经产生的气泡快速将空气排出,之后通过集气罩将空气聚拢配合出气管将空气输送至外壳内,之后堵头受到气压影响使活动块在外壳内滑动,同时活动块将弹簧压缩,之后空气通过气孔排出,外壳内气压降低后弹簧失去压力驱动活动块复位使堵头将外壳堵塞,以避免外界的空气进入,从而避免外界的灰尘等杂质通过排气管进入到成型腔内污染原料。

11.进一步的,所述蜗杆与蜗轮相啮合,且所述联动架通过转轴与底座转动连接。

12.通过采用上述技术方案,电机启动后输出端驱动蜗杆旋转,之后通过蜗杆与蜗轮啮合驱动联动架转动使联动架携带第二模具块转动,当模具采用人工下料时相较于向上垂直拉出工件而言平面拉出工件更加省时省力。

13.进一步的,所述活动块与外壳滑动连接,且多个所述排气管呈矩形阵列状分布。

14.通过采用上述技术方案,堵头受到气压影响使活动块在外壳内滑动,同时活动块将弹簧压缩,之后空气通过气孔排出,外壳内气压降低后弹簧失去压力驱动活动块复位使堵头将外壳堵塞,以避免外界的空气进入,从而避免外界的灰尘等杂质通过排气管进入到成型腔内污染原料。

15.综上所述,本实用新型主要具有以下有益效果:

16.1、本实用新型通过集气罩、排气管、活动块、气孔、堵头和弹簧,由于注塑管贯穿第一模具块的顶部一侧,从而使原料进入时沿着成型腔的内壁向下流动,减少原料盖住的空气现象的发生从而减少气泡的产生,之后通过多个排气管加快空气的排出从而减少气泡的产生,同时便于已经产生的气泡快速将空气排出,之后通过集气罩将空气聚拢配合出气管将空气输送至外壳内,之后堵头受到气压影响使活动块在外壳内滑动,同时活动块将弹簧压缩,之后空气通过气孔排出,外壳内气压降低后弹簧失去压力驱动活动块复位使堵头将外壳堵塞,以避免外界的空气进入,从而避免外界的灰尘等杂质通过排气管进入到成型腔内污染原料,有效减少气泡的产生;

17.2、本实用新型通过电机、蜗杆、蜗轮、辊道和橡胶套,电机启动后输出端驱动蜗杆旋转,之后通过蜗杆与蜗轮啮合驱动联动架转动使联动架携带第二模具块转动,当模具采用人工下料时相较于向上垂直拉出工件而言平面拉出工件更加省时省力,当模具采用顶针自动下料时顶针将工件从第二模具块中顶出后工件掉落在辊道上,通过辊道将工件输送至容器内或是传动带内进入下一步工序,节约人工成本,同时通过橡胶套对工件缓冲减少工

件掉落时受到的损伤,方便辅助工作人员或是顶针下料,操作简单便捷省时省力。

附图说明

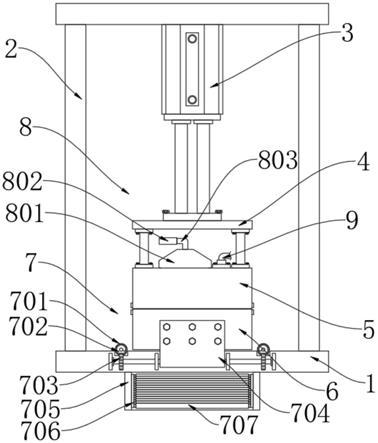

18.图1为本实用新型的结构示意图;

19.图2为本实用新型的剖面结构示意图;

20.图3为本实用新型的外壳剖面结构示意图;

21.图4为本实用新型的集气罩结构示意图。

22.图中:1、底座;2、顶架;3、气缸;4、支架;5、第一模具块;6、第二模具块;7、下料组件;701、电机;702、蜗杆;703、蜗轮;704、联动架;705、下料架;706、辊道;707、橡胶套;8、排气组件;801、集气罩;802、外壳;803、出气管;804、排气管;805、活动块;806、气孔;807、堵头;808、弹簧;9、注塑管;10、水道。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

24.下面根据本实用新型的整体结构,对其实施例进行说明。

25.一种充电器上下壳无痕注塑模具,如图1和2所示,包括底座1和第二模具块6,第二模具块6位于底座1的上方,底座1的顶部设置有下料组件7,方便辅助工作人员或是顶针下料,操作简单便捷省时省力,底座1的顶部两侧连接有顶架2,顶架2的底部安装有气缸3,气缸3的输出端通过活塞杆连接有支架4,支架4的底部连接有第一模具块5,第一模具块5和第二模具块6的内部两侧均连接有水道10,第一模具块5的顶部一侧贯穿有注塑管9,第一模具块5的顶部设置有排气组件8,有效减少气泡的产生。

26.参阅图1和2,下料组件7包括安装于底座1顶部的两个电机701、连接于底座1外表面的联动架704和连接于底座1底部的下料架705,两个电机701的输出端均连接有蜗杆702,联动架704的外表面两侧均连接有蜗轮703,且联动架704与第二模具块6相连接,下料架705的内部连接有辊道706,辊道706的外表面连接有橡胶套707,蜗杆702与蜗轮703相啮合,且联动架704通过转轴与底座1转动连接,方便辅助工作人员或是顶针下料,操作简单便捷省时省力。

27.参阅图1、2、3和4,排气组件8包括分别连接于第一模具块5顶部的集气罩801和多个排气管804,集气罩801的顶部通过出气管803连接有外壳802,外壳802的内部连接有活动块805,活动块805的顶部、底部和背部均开设有气孔806,活动块805的一侧连接有堵头807,活动块805的另一侧连接有弹簧808,活动块805与外壳802滑动连接,且多个排气管804呈矩形阵列状分布,有效减少气泡的产生。

28.本实施例的实施原理为:首先,工作人员将气缸3开启,气缸3启动后输出端通过活塞杆驱动支架4向下移动从而使两个模具块合并,之后工作人员通过注塑管9将原料输入至两个模具块内的成型腔中,由于注塑管9贯穿第一模具块5的顶部一侧,从而使原料进入时沿着成型腔的内壁向下流动,减少原料盖住的空气现象的发生从而减少气泡的产生,之后通过多个排气管804加快空气的排出从而减少气泡的产生,同时便于已经产生的气泡快速

将空气排出,之后通过集气罩801将空气聚拢配合出气管803将空气输送至外壳802内,之后堵头807受到气压影响使活动块805在外壳802内滑动,同时活动块805将弹簧808压缩,之后空气通过气孔806排出,外壳802内气压降低后弹簧808失去压力驱动活动块805复位使堵头807将外壳802堵塞,以避免外界的空气进入,从而避免外界的灰尘等杂质通过排气管804进入到成型腔内污染原料,工件成型后工作人员将气缸3关闭再将电机701开启,气缸3关闭后输出端通过活塞杆驱动支架4向上移动从而使两个模具块分离,电机701启动后输出端驱动蜗杆702旋转,之后通过蜗杆702与蜗轮703啮合驱动联动架704转动使联动架704携带第二模具块6转动,当模具采用人工下料时相较于向上垂直拉出工件而言平面拉出工件更加省时省力,当模具采用顶针自动下料时顶针将工件从第二模具块6中顶出后工件掉落在辊道706上,通过辊道706将工件输送至容器内或是传动带内进入下一步工序,节约人工成本,同时通过橡胶套707对工件缓冲减少工件掉落时受到的损伤。

29.尽管已经示出和描述了本实用新型的实施例,但本具体实施例仅仅是对本实用新型的解释,其并不是对实用新型的限制,描述的具体特征、结构、材料或者特点可以在任何一个或多个实施例或示例中以合适的方式结合,本领域技术人员在阅读完本说明书后可在不脱离本实用新型的原理和宗旨的情况下,可以根据需要对实施例做出没有创造性贡献的修改、替换和变型等,但只要在本实用新型的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。