1.本实用新型涉及fep/etfe料线缆挤出机头技术领域,具体涉及一种新型高温反向双层共挤机头。

背景技术:

2.在线缆生产过程中,为了确保线缆生产用胶料的正常挤出,常会用到挤塑用高温机头。

3.然而目前市场现有的高温机头都是基于u7模具或u14模具衍生设计的机头,该种机头在生产pvc、fhhr、hdpe料时模具外形尺寸设计较为合理,但是在生产高温ep、etfe料时,由于fep、etfe料95%以上采用的挤出方式为挤管引落配模,如果选用u7模具设计机头,那么外模孔径无法做的太大,外模极限孔径不能超过10mm,外模孔径小就代表生产的电线的外径无法做大,况且u7内外模配合间隙太小,模具中间存留的胶料太少,高效挤出时会因为中间存料太少,导致压力稳定效果不理想,从而导致最终挤塑成型的线缆的线速度较低、线径波动较大。

技术实现要素:

4.(一)要解决的技术问题

5.为了克服现有技术不足,现提出一种新型高温反向双层共挤机头,解决了目前市场现有的高温机头都是基于u7模具或u14模具衍生设计的机头,该种机头在生产pvc、fhhr、hdpe料时模具外形尺寸设计较为合理,但是在生产高温ep、etfe料时,由于fep、etfe料95%以上采用的挤出方式为挤管引落配模,如果选用u7模具设计机头,那么外模孔径无法做的太大,外模极限孔径不能超过10mm,外模孔径小就代表生产的电线的外径无法做大,况且u7内外模配合间隙太小,模具中间存留的胶料太少,高效挤出时会因为中间存料太少,导致压力稳定效果不理想,从而导致最终挤塑成型的线缆的线速度较低、线径波动较大的问题。

6.(二)技术方案

7.本实用新型通过如下技术方案实现:本实用新型提出了一种新型高温反向双层共挤机头,包括机壳、内模、外模和调距螺母,所述机壳一侧壁中部设置有主机进料口,所述机壳另两侧壁上对称设置有两个辅机进料口,所述机壳一端安装有分流器,所述分流器内安装有所述内模,所述机壳内位于所述内模一侧设置有所述外模,所述外模外侧与所述机壳之间安装有模套,所述模套一端安装有模套锁紧螺母,所述外模一端安装有所述调距螺母,所述机壳外壁位于所述主机进料口以及所述辅机进料口外围均安装有加热器。

8.进一步的,所述主机进料口以及所述辅机进料口均与所述机壳通过螺栓连接。

9.通过采用上述技术方案,所述主机进料口进入的胶料主要用于线缆主色以及内层的形成,所述辅机进料口进入的物料主要用于实现注条功能或双层功能。

10.进一步的,所述分流器与所述机壳通过螺栓连接,所述分流器与所述内模采用锥度配合。

11.通过采用上述技术方案,所述分流器主要用于实现进入胶料的均匀分散。

12.进一步的,所述模套与所述机壳插接,所述模套锁紧螺母与所述模套旋接。

13.通过采用上述技术方案,能够实现所述模套的可靠安装固定。

14.进一步的,所述外模与所述模套插接,所述调距螺母与所述外模旋接,所述内模尺寸基于u7内模设计,所述外模尺寸是基于u14外模尺寸设计。

15.通过采用上述技术方案,所述内模以及所述外模主要用与实现线缆外套的成型。

16.进一步的,所述主机进料口、所述辅机进料口均与所述外模连通。

17.通过采用上述技术方案,能够确保胶料的正常挤出。

18.(三)有益效果

19.本实用新型相对于现有技术,具有以下有益效果:

20.为解决目前市场现有的高温机头都是基于u7模具或u14模具衍生设计的机头,该种机头在生产pvc、fhhr、hdpe料时模具外形尺寸设计较为合理,但是在生产高温ep、etfe料时,由于fep、etfe料95%以上采用的挤出方式为挤管引落配模,如果选用u7模具设计机头,那么外模孔径无法做的太大,外模极限孔径不能超过10mm,外模孔径小就代表生产的电线的外径无法做大,况且u7内外模配合间隙太小,模具中间存留的胶料太少,高效挤出时会因为中间存料太少,导致压力稳定效果不理想,从而导致最终挤塑成型的线缆的线速度较低、线径波动较大的问题,本实用新型通过内模与分流器的锥度配合的结构设计以及调距螺母的设计,使得该挤出机头在生产高温fep、etfe料时内模与外模之间的间隙能够根据实际使用需要进行调节,有效减小了线缆在挤塑成型过程中线径的波动范围,提高了线缆挤塑成型的线速度,确保了线缆的挤塑成型效率。

附图说明

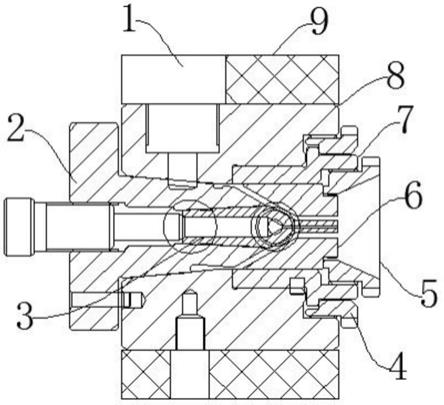

21.图1是本实用新型所述一种新型高温反向双层共挤机头的主剖视图;

22.图2是本实用新型所述一种新型高温反向双层共挤机头的左剖视图;

23.图3是本实用新型所述一种新型高温反向双层共挤机头的俯剖视图。

24.附图标记说明如下:

25.1、主机进料口;2、分流器;3、内模;4、模套锁紧螺母;5、调距螺母;6、外模;7、模套;8、机壳;9、加热器;10、辅机进料口。

具体实施方式

26.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

27.如图1-图3所示,本实施例中的一种新型高温反向双层共挤机头,包括机壳8、内模3、外模6和调距螺母5,机壳8一侧壁中部设置有主机进料口1,机壳8另两侧壁上对称设置有两个辅机进料口10,机壳8一端安装有分流器2,分流器2内安装有内模3,机壳8内位于内模3一侧设置有外模6,外模6外侧与机壳8之间安装有模套7,模套7一可调节内模3与外模6的间隙距离,机壳8外壁位于主机进料口1以及辅机进料口10外围均安装有加热器9。

28.如图1-图3所示,本实施例中,主机进料口1以及辅机进料口10均与机壳8通过螺栓

连接,主机进料口1进入的胶料主要用于线缆主色以及内层的形成,辅机进料口10进入的物料主要用于实现注条功能或双层功能,分流器2与机壳8通过螺栓连接,分流器2与内模3采用锥度配合,分流器2主要用于实现进入胶料的均匀分散,模套7与机壳8插接,模套锁紧螺母4与模套7旋接,能够实现模套7的可靠安装固定,外模6与模套7插接,调距螺母5与外模6旋接,内模3尺寸基于u7内模设计,外模6尺寸是基于u14外模尺寸设计,内模3以及外模6主要用与实现线缆外套的成型,主机进料口1、辅机进料口10均与外模6连通,能够确保胶料的正常挤出。

29.本实施例的具体实施过程如下:当需要对高温fep、etfe料进行挤塑成型时,首先将主机进料口1以及辅机进料口10分别与外部挤出机相连,并使得加热器9工作,然后便可使得该机头投入使用,其中在使用过程中,加热器9能够对机壳8进行加热,从而确保胶料在机壳8内部流动的流畅性,由主机进料口1以及辅机进料口10加入的胶料经分流器2均匀分流后最终会在机壳8内汇集,汇集后的胶料经内模3导向及外模6成型后,最终实现绝缘包覆到导体上。

30.上面所述的实施例仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的构思和范围进行限定。在不脱离本实用新型设计构思的前提下,本领域普通人员对本实用新型的技术方案做出的各种变型和改进,均应落入到本实用新型的保护范围,本实用新型请求保护的技术内容,已经全部记载在权利要求书中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。