1.本实用新型涉及数控机床领域,具体的说是一种重型数控车销中心机床。

背景技术:

2.在航天、船舶、风电、水电、军工、矿山、火车、汽车等各种大、中型盘、轴套类零件加工过程中,除了对盘、轴套类零件的外圆、内孔有车削要求外,还会对孔、螺纹、面等有铣削要求,往往这些盘、轴、套类零件需要较高的金属去除率和无振纹加工要求;而回转直径左右的斜床身数控车床,国内几乎没有;尤其配备超高扭矩主轴、复合动力刀架和大规格中心架的数控车削中心更为稀缺。这样就需要一款大回转直径、高精度、重载型数控车削中心,来满足以上的车、铣、钻的复合加工。减少工件装夹次数,节约成本、提高精度。

技术实现要素:

3.本实用新型的目的是提供一种重型数控车销中心机床,该机床以高效、高精度完成大规格轴类、筒类零件的的车、铣、钻的复合加工。

4.本实用新型解决其技术问题所采取的技术方案是:一种重型数控车销中心机床,其结构包括床身、主电机、变速箱、环形编码器、主轴刹车装置、主轴箱单元、液压卡盘、液压中心架、动力刀架、顶尖和液压尾座,所述主电机安装在床身左侧,所述变速箱与主电机连接,所述主轴箱单元与床身连接,主轴箱单元的一端设有环形编码器和主轴刹车装置,主轴箱单元的另一端设有液压卡盘,所述液压中心架与床身滑动连接,所述液压尾座设于床身右端,所述动力刀架通过移动部件与床身连接,所述床身外部设有全防护壳体,所述全防护壳体上设有可实现机床全部调试、编程和加工的操作箱。

5.进一步,所述全防护壳体包括左防护、左拉门、右拉门、右防护和右前防护,所述左拉门和右拉门设于外壳一侧中部,左拉门和右拉门的上端设有门联锁装置,所述左拉门前侧设有观察窗口,所述右拉门前侧设有操作箱,所述左拉门一侧对应主轴单元部分设有主轴维修窗口。

6.进一步,所述移动部件包括拖板和滑板,所述拖板与床身滑动连接,拖板带动动力刀架沿z向移动,所述动力刀架与滑板连接,所述滑板在拖板上沿x向移动。

7.进一步,所述动力刀架可安装多规格不同的刀具。

8.进一步,所述门联锁装置触发控制主轴和进给停止。

9.进一步,所述床身的导轨为硬轨,床身内部设有抗扭、抗弯的筒型筋板结构。

10.进一步,所述主轴箱单元内部设有散热片。

11.本实用新型的有益效果:

12.本实用新型的机床满足大回转直径、高精度、重载型数控车削中心的车、铣、钻的复合加工,减少工件装夹次数,节约成本、提高精度。主轴驱动采用高扭矩伺服电机,配备zf变速箱,可自动变档,可实现高扭矩和高转速的不同需要;主轴驱动通过同步带与主轴连接,传动效率高,可实现高精度主轴定向,整个轴系具有刚性好、温升低、精度高、寿命长、易

维修的特点。

13.机床防护采用全封闭设计,具有全护罩防护,并考虑多项安全防护措施。应使工件装卸方便,操作安全,有观察视窗,使用加强胶钢化玻璃,符合安全标准,滑动门与电器安全联锁,挡罩应牢固、安全可靠。

附图说明

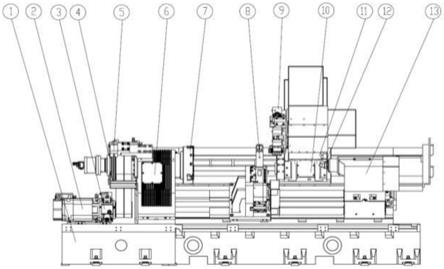

14.图1为本实用新型的光机部分结构示意图;

15.图2为本实用新型的整体外部结构示意图。

16.图中:

17.1床身、2主电机、3变速箱、4环形编码器、5主轴刹车装置、6主轴箱单元、7液压卡盘、8液压中心架、9动力刀架、10拖板、11滑板、12顶尖、13液压尾座、14左防护、15主轴维修窗口、16观察窗口、17左拉门、18右拉门、19门联锁装置、20操作箱、21右前防护、22右防护。

具体实施方式

18.参照说明书附图对本实用新型的一种重型数控车销中心机床作以下详细说明。应当注意,在附图中所图示的部件不一定按比例绘制。本实用新型省略了对公知组件和公知技术描述,以避免不必要地限制本实用新型。

19.如图1、图2所示,本实用新型的一种重型数控车销中心机床,床身1、主电机2、zf变速箱3、环形编码器4、主轴刹车装置5、主轴箱单元6、液压卡盘7、液压中心架8、动力刀架9、拖板10、滑板11、顶尖12和液压尾座13,所述主电机2安装在床身1左侧,所述变速箱3与主电机2连接,所述主轴箱单元6与床身连接,主轴箱单元6的一端设有环形编码器4和主轴刹车装置5,主轴箱单元的另一端设有液压卡盘7,所述液压中心架8与床身1滑动连接,所述移动部件包括拖板10和滑板11,所述拖板10与床身1滑动连接,拖板10带动动力刀架9沿z向移动,所述动力刀架9与滑板11连接,所述滑板11在拖板10上沿x向移动。所述液压尾座13设于床身右端,所述床身1外部设有全防护壳体,所述全防护壳体上设有可实现机床全部调试、编程和加工的操作箱。机床床身1采用高刚性整体铸造斜床身结构,能提供较大的防震阻尼及小的变形量,导轨为硬轨。床身内部筋板采用筒型结构,具有优良地抗扭、抗弯特性;采用45

°

斜床身加15

°

斜拖板复合倾斜角度,有利于排屑,同时亦大幅度改善了拖板的受力特性,增大了有效切削空间。

20.主轴采用淬火和低温时效,淬火部位表面硬度为56-61hrc,可达到耐磨性好、尺寸稳定、强度高的设计要求。机床主轴轴承使用日本nsk轴承,具有良好的精度、刚性和抗振性,机床主传动系统具有优秀的刚性;主轴箱体为带散热片式热对称单主轴结构,主轴轴承采用德国产“flex nbu15”高速润滑脂润滑。整个轴系具有刚性好、温升低、精度高、寿命长、易维修的特点。

21.主轴c轴采用先进的cs控制方式。在主轴尾端上安装高精度圆光栅作角度的位置环反馈元件并构成闭环控制,具有较高的分度和插补精度。

22.所述全防护壳体包括左防护14、左拉门17、右拉门18、右防护22和右前防护21,所述左拉门17和右拉门18设于外壳一侧中部,左拉门17和右拉门18的上端设有门联锁装置19,所述左拉门17前侧设有观察窗口16,所述右拉门18前侧设有操作箱20,所述左拉门17一

侧对应主轴单元部分设有主轴维修窗口15。主轴维修窗口15方便后期设备的维修;操作箱20上装有数控操作面板,可以实现机床的全部调试、编程、加工等操作,左拉门4、右拉门5上端装有门联锁装置6,当拉门打开时,门联锁装置6触发,主轴和进给停止,保证操作人员安全;当当拉门关闭时,门联锁装置6失效,主轴和进给可正常运行,进行加工。

23.高刚性动力刀架选用德国sauter公司的bmt75规格12工位动力刀架,动力头电机额定功率5.5kw,动力头最高转速4000r/min,可通过编程控制实现左右旋转就近随意换刀,保证换刀工作平稳可靠,具有较高的定位精度和重复定位精度。所述动力刀架可安装多规格不同的刀具。

24.当机床启动时,主电机2高速旋转,通过3zf变速箱实现自动变档,提供高转速和高扭矩两种模式,并通过同步带传递给主轴箱单元6,为机床提供驱动动力;主轴箱单元6安装在床身1上,尾端装有环形编码器4和主轴刹车装置5。当机床进行正常车削加工时,主轴刹车装置5松开,主轴箱单元6的主轴按程序转速旋转,带动装在主轴上的液压卡盘7夹持着工件进行旋转,动力刀架9装有车刀,对工件进行车削加工。当机床进行铣削加工时,主轴箱单元6的主轴按程序旋转到指定角度,环形编码器4对角度进行精确校正后,主轴刹车5装置锁紧,装在主轴上的液压卡盘7夹持住工件不动,动力刀架9上的铣削动力头旋转,对工件进行铣削或钻孔等加工。

25.液压中心架安装在床身1上,可通过拖板10带动,沿z向移动到指定位置,用于工件的辅助夹持;拖板10安装在床身1上,并带动刀架沿z向移动;动力刀架9安装在滑板11上,滑板11在拖板10上沿x向移动;动力刀架8采用世界普及率较高的bmt75连接结构,可以安装车刀、或者动力铣头,刚性高,安装方便,用于工件的车、铣、钻复合加工;顶尖12安装在液压尾座13上,组成尾座部分,整个尾座部分安装在床身1上,可通过拖板10带动,沿z向移动到指定位置,用于工件的支撑;以上组成了数控车削中心的光机部分。

26.本实用新型的机床主轴驱动采用高扭矩伺服电机,配备zf变速箱,可自动变档,可实现高扭矩和高转速的不同需要;主轴驱动通过同步带与主轴连接,传动效率高,可实现高精度主轴定向。机床防护采用全封闭设计,具有全护罩防护,并考虑多项安全防护措施。应使工件装卸方便,操作安全,有观察视窗,使用加强胶钢化玻璃,符合安全标准,滑动门与电器安全联锁,挡罩应牢固、安全可靠,满足大回转直径、高精度、重载型数控车削中心的车、铣、钻的复合加工,减少工件装夹次数,节约成本、提高精度。

27.以上所述,只是用图解说明本实用新型的一些原理,本说明书并非是要将本实用新型局限在所示所述的具体结构和适用范围内,故凡是所有可能被利用的相应修改以及等同物,均属于本实用新型所申请的专利范围。

28.除说明书所述技术特征外,其余技术特征均为本领域技术人员已知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。