1.本公开涉及一种纯化石墨材料的方法,特别是实现》99.9%碳(c)的高纯度。

背景技术:

2.对本发明的背景的讨论旨在促进对本发明的理解。然而,应当理解,该讨论不是确认或承认所引用的任何材料在本技术的优先权日时是公开的、已知的或公知常识的一部分。

3.石墨具有许多工业用途,包括但不限于耐火材料、炼钢、制动衬片、铸造面和润滑剂。在过去的三十年中,对用于电池电极的高纯度石墨(》99.9%c)的需求日益增加。

4.天然(开采的)石墨从不以必需的纯度存在于地面中,因此必须应用纯化方法以使石墨足够纯以用于工业应用。在进行进一步纯化之前,可以通过浮选处理所开采的石墨以产生石墨浓缩物。

5.有两种广泛的纯化方法应用于石墨浓缩物-使用氟化氢或“酸-碱”方法的湿法冶金纯化;或使用极高温度(》2700℃)或氯化焙烧方法的高温冶金纯化。

[0006]“酸-碱”方法,也称为碱金属熔融方法,是最常用的方法并且涉及在》300℃的温度下加热石墨与氢氧化钠的混合物以产生熔融物,随后用水和酸连续浸出熔融物。

[0007]

现有的纯化方法具有若干缺点,包括使用有毒化学品如氟化氢和氟化氢,需要高能量输入(例如300℃《t《2700℃)和/或不满足电池级石墨的纯度规格。因此,需要开发用于纯化石墨以实现》99.9%c的纯度的替代且更有效的方法。

技术实现要素:

[0008]

本发明人已经对纯化石墨的方法进行了研究和开发。特别地,本发明人已经确定,加热石墨和包括至少一种碱金属氢氧化物的低共熔混合物的混合物可以产生包括石墨的熔融物,其随后可以被浸出以产生高纯度石墨,特别地实现》99.5%c,特别地》99.9%c,或甚至》99.95%c的纯度。

[0009]

在第一方面,提供了一种用于纯化石墨的方法,包括:

[0010]

a)加热石墨和包含至少一种碱金属氢氧化物的低共熔混合物的混合物以产生熔融物;

[0011]

b)用水或水溶液浸出熔融物以溶解其中的水溶性杂质;以及

[0012]

c)用酸浸出水浸出的熔融物以溶解其中的酸溶性杂质,从而生产高纯度石墨。

[0013]

在一些实施方案或实施例中,纯化石墨的方法包括:

[0014]

a)加热石墨和包括两种或更多种碱金属氢氧化物的低共熔混合物的混合物以产生包括石墨和低共熔混合物的熔融物;

[0015]

b)用水或水溶液浸出熔融物以溶解其中的水溶性杂质;以及

[0016]

c)用酸浸出水浸出的熔融物以溶解其中的酸溶性杂质,从而产生高纯度石墨。

[0017]

在一些实施方案或实施例中,可在步骤b)中用水浸出熔融物。

[0018]

在其它实施方案或实施例中,可在步骤b)中用水溶液浸出熔融物。水溶液可以是碱性溶液。在一些实施方案或实施例中,用水浸出熔融物可以产生碱性浸出液。本领域技术人员应当理解,用水浸出熔融物会溶解熔融物中的至少一部分碱,从而产生碱性浸出液。该碱性浸出液可以再循环并用于步骤b)中以浸出熔融物。因此,在一个实施方案或实施例中,水溶液可以是碱性浸出液。例如,可以用从步骤b)回收的碱性浸出液对熔融物进行浸出。或者,水溶液可以是用于从步骤c)中产生的高纯度石墨中洗涤酸的洗涤液。

[0019]

在一个实施方案或实施例中,低共熔混合物包括至少第一碱金属氢氧化物和至少一种选自第二碱金属氢氧化物和/或碱金属盐的碱金属化合物。

[0020]

在一个实施方案或实施例中,低共熔混合物可包括至少第一碱金属氢氧化物和第二碱金属氢氧化物。在一个实施例中,低共熔混合物可以包括两种或更多种碱金属氢氧化物,例如氢氧化钠和氢氧化钾。在另一个实施方案中,低共熔混合物可以包括两种碱金属氢氧化物或由两种碱金属氢氧化物组成,例如选自氢氧化钠和氢氧化钾。低共熔混合物可包括摩尔比为约10:1至约1:10;约5:1至约1:5;约3:1至约1:3;约2:1至约1:2;或约1:1的两种碱金属氢氧化物。在一个实施方案或实施例中,可选择低共熔混合物中第一碱金属氢氧化物与第二碱金属氢氧化物的摩尔比以提供在或低于步骤a)的加热温度下熔融的低共熔混合物。在一些实施方案或实施例中,步骤a)中的加热温度可以小于约300℃。

[0021]

在另一个实施方案中,低共熔混合物包括至少一种碱金属氢氧化物和一种或多种碱金属盐。在一个特定的实施方案中,低共熔混合物可以包括氢氧化钠和钠盐如硝酸钠或亚硝酸钠。所述低共熔混合物可包括摩尔比为约10:1至约1:10;约5:1至约1:5;约3:1至约1:3;约2:1至约1:2;或约1:1的碱金属氢氧化物和碱金属盐。在一个实施方案或实施例中,可选择低共熔混合物中碱金属氢氧化物与碱金属盐的摩尔比以提供在或低于步骤a)的加热温度下熔融的低共熔混合物。在一些实施方案或实施例中,步骤a)中的加热温度可以小于约300℃。

[0022]

有利地,石墨和低共熔混合物的混合物可以在比石墨与单独的碱金属氢氧化物混合时明显更低的温度下形成熔融物。在一个实施方案中,步骤a)可以在小于300℃,小于250℃,甚至小于200℃下进行。在一些实施方案或实施例中,步骤a)的混合物可以在有效产生熔融低共熔混合物的第一温度下加热,然后加热至有效产生包括石墨和低共熔混合物的熔融物的第二温度。在一些实施方案中,酸包括可挥发的酸。在一些实施方案或实施例中,酸在1atm下具有小于300℃,例如小于约200℃的沸点。

[0023]

在一个实施方案或实施例中,其中酸包括可挥发的酸,所述方法可进一步包括:

[0024]

d)蒸馏步骤c)中产生的酸性浸出液的至少一部分以回收可挥发的酸,并将所述酸再循环至步骤c)。

[0025]

在一个实施方案中,在步骤b)之前,所述方法还包括使所述熔融物与预定体积的水反应,从而回收热能,所述热能包括所述熔融物的显热和所述熔融物与水之间的反应热。有利地,任选地在步骤a)、b)、c)或d)中的任何一个或多个中,回收的热能可用于产生用作加热流的蒸汽。

附图说明

[0026]

现在将参考附图仅以示例的方式进一步描述和示出优选实施方案,其中:

[0027]

图1是纯化石墨的方法的一个实施方案的代表性流程图。

具体实施方式

[0028]

本公开涉及纯化石墨的方法,特别是实现》99.5%c,特别是》99.9%c,或甚至》99.95%c的纯度。

[0029]

一般术语

[0030]

在整个说明书中,除非另有特别说明或上下文另有要求,提及单个步骤、物质组成、步骤组或物质组成组应被认为包括一个和多个(即一个或更多个)那些步骤、物质组成、步骤组或物质组成组。因此,如本文所用,单数形式“一个(a)”、“一个(an)”和“该(the)”包括复数方面,除非上下文另外明确指出。例如,提及“一个(a)”包括单个以及两个或更多个;提及“一个(an)”包括单个以及两个或更多个;提及“该(the)”包括单个以及两个或更多个等。

[0031]

除非另外特别说明,本文所述的本公开的每个实施例在作必要的修正后适用于每个和所有其它实施例。本公开不限于这里描述的具体实施例的范围,其仅用于示例性目的。如本文所述,功能等同的产物、组合物和方法显然在本公开的范围内。

[0032]

术语“和/或”,例如“x和/或y”应理解为“x和y”或“x或y”,并应被视为对两种含义或其中一种含义提供明确支持。

[0033]

在整个说明书中,单词“包括(comprise)”或诸如“包括(comprises或comprising)”将被理解为暗示包括所述元件、整体或步骤,或一组元件、整体或步骤,但不排除任何其他元件、整体或步骤,或一组元件、整体或步骤。

[0034]

除非另外定义,否则本文使用的所有技术和科学术语具有与本发明所属领域的普通技术人员通常理解的相同的含义。尽管在本发明的实践或测试中可以使用与本文所述的那些类似或等同的方法和材料,但是下面描述了合适的方法和材料。在发生冲突的情况下,以本说明书(包括定义)为准。此外,材料、方法和实施例仅仅是说明性的而不是限制性的。

[0035]

本文所用的术语“约”是指在给定值或范围的5%内,更优选在1%内。例如,“约3.7%”意指从3.5至3.9%,优选地从3.66至3.74%。当术语“约”与值的范围(例如,“约x%至y%”)相关联时,术语“约”旨在修饰所述范围的下(x)值和上(y)值两者。例如,“约20%至40%”相当于“约20%至约40%”。

[0036]

具体术语

[0037]

本文所用的术语“石墨”是指元素碳的天然存在的结晶形式。因此,术语“石墨”包括高级石墨矿石和浓缩物以及中到低级矿石、浓缩物及其混合物。该术语包括所有类型的石墨,包括各种等级的片状石墨以及加工形式的天然石墨,例如球化天然石墨。高纯度石墨是指纯度》99.5%c,特别是》99.9%c,或甚至》99.95%c的石墨。

[0038]

本文所用的术语“低共熔混合物”是指两种或或更多种组分(例如离子组分)的混合物,其通常不反应形成新的化学化合物,但抑制彼此的结晶过程,由此产生具有比单独的任一组分更低熔点的系统。本文所用的术语不排他地指最小熔融组合物,而是尤其包括它。

[0039]

本文所用的术语“碱金属”,特别是当与术语“氢氧化物”或“盐”结合使用时,是指占据周期表ia(1)族的锂、钠、钾、铷和铯的一价阳离子。

[0040]

本文所用的术语“熔融物”是指包括石墨和低共熔混合物(包括至少一种碱金属氢

氧化物)的混合物,所述低共熔混合物已被加热至所述低共熔混合物熔融的温度(也称为熔融体系,例如熔融盐体系),然后任选地使其至少部分固化。应当理解,包括石墨和形成熔融物的低共熔混合物(作为熔体)的混合物的熔融盐体系可以不被认为是溶液或

‘

水溶液’,因为熔融盐体系和因此熔融物可以基本上不含水或不含水。

[0041]

本文所用的术语“水溶液”是指其中溶剂是水并且溶质可以是无机盐、酸或碱的溶液。水可以是蒸馏水、去离子水、城市用水、淡水、脱盐水、产出水、地下水、工艺用水、循环水、回流水、半咸水、盐水、咸水或海水。水可具有由水源产生的固有总溶解固体(tds)含量。因此,应当理解,通过将溶质溶解在水中产生的水溶液除了水的固有tds含量之外还可以包括溶质。

[0042]

纯化石墨的方法

[0043]

原生石墨可以通过粉碎进行预处理以从基质岩石中释放石墨颗粒。粉碎的石墨可经历任选的浮选过程以产生具有约》95%c的石墨浓缩物。浮选方法可以是本领域技术人员熟知的任何合适的浮选方法。应当理解,释放的石墨的粒度将根据源岩的矿物学而变化。在一些实施方案或实施例中,在与低共熔混合物一起加热之前,该方法可以不需要石墨的任何超细研磨。

[0044]

参考附图,纯化石墨的方法(100)可以包括加热(110)石墨和包括至少一种碱金属氢氧化物的低共熔混合物的混合物以产生熔融物。

[0045]

碱金属氢氧化物可以选自包括以下各项的组:lioh、naoh、koh、csoh或rboh。

[0046]

低共熔混合物可包括两种或更多种碱金属氢氧化物。或者,低共熔混合物可包括碱金属氢氧化物和一种或多种碱金属盐。在一些实施方案或实施例中,低共熔混合物可包括至少第一碱金属氢氧化物和至少一种选自第二碱金属氢氧化物和/或碱金属盐的碱金属化合物。在一个实施方案或实施例中,低共熔混合物包括至少第一碱金属氢氧化物和第二碱金属氢氧化物。在另一个实施方案或实施例中,低共熔混合物可以包括两种或更多种碱金属氢氧化物,例如氢氧化钠和氢氧化钾。例如,低共熔混合物可包括两种选自氢氧化钠和氢氧化钾的碱金属氢氧化物。包括两种或更多种碱金属氢氧化物的低共熔混合物在获得高纯度石墨中提供了进一步的优点。

[0047]

碱金属盐可以是能够与碱金属氢氧化物形成低共熔混合物的任何合适的碱金属盐。碱金属盐可以是选自包括以下各项的组的无机盐:卤化物、碳酸盐、磷酸盐、硝酸盐、亚硝酸盐、硫酸盐或亚硫酸盐。或者,碱金属盐可以是选自包括以下各项的组的有机盐:乙酸盐、草酸盐、抗坏血酸盐、甲酸盐、柠檬酸盐。

[0048]

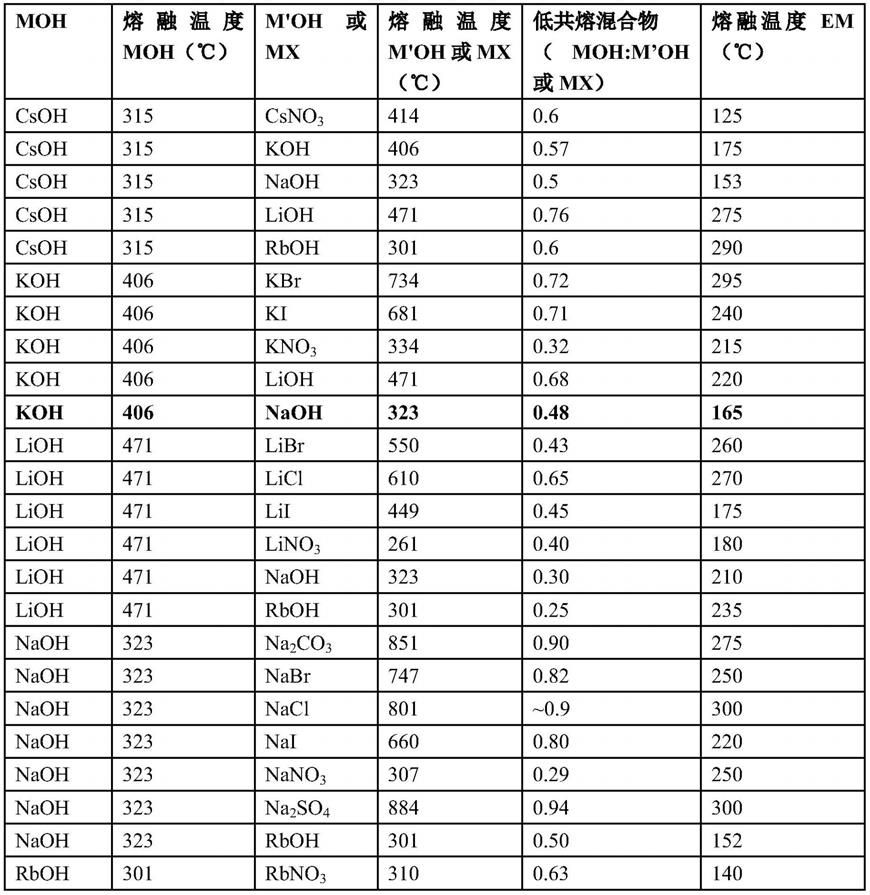

本领域技术人员将理解,低共熔混合物中的两种或更多种碱金属氢氧化物或碱金属氢氧化物和一种或多种碱金属盐可以合适的摩尔比组合,由此低共熔混合物的熔融温度与低共熔混合物的任何一种相应组分的熔融温度相比可以显著降低。

[0049]

因此,低共熔混合物中的两种碱金属氢氧化物可以具有约10:1至约1:10;约5:1至约1:5;约3:1至约1:3;约2:1至约1:2;或约1:1的摩尔比。

[0050]

类似地,包括碱金属氢氧化物和碱金属盐的低共熔混合物的摩尔比可为约10:1至约1:10;约5:1至约1:5;约3:1至约1:3;约2:1至约1:2;或约1:1。

[0051]

下表提供了包括碱金属氢氧化物(moh)与不同的碱金属氢氧化物(m'oh)或碱金属盐(mx)的低共熔混合物(em)的几个合适的示例,所述低共熔混合物可用于本文所述的方法

中。

[0052][0053]

石墨可以以约10:1至约1:10;约2:1至约1:2;或约1:1的重量比与低共熔混合物混合。所述重量比是相对于低共熔混合物的干固体重量。

[0054]

石墨可以与低共熔混合物混合成固体或溶液,例如水溶液。特别地,优选将石墨和低共熔混合物的

‘

湿’混合物进料至加热步骤,因为与石墨和低共熔混合物的“干”混合物相比具有更大的均匀性。优选地,

‘

湿’混合物含有足够的水以在加热前形成糊状混合物。本领域技术人员应当理解,应当选择使用的水的体积以平衡混合石墨和低共熔混合物的容易性与随后使水挥发并产生熔融物质所需的热能的量。换句话说,应当理解,石墨和低共熔混合物的

‘

湿’混合物可以不被认为是溶液或

‘

水溶液’,因为添加到

‘

湿’混合物中以产生糊状混合物(例如浆料)的溶液(例如水溶液)的体积使得石墨可以在加热步骤a)之前与低共熔混合物有效地混合。

[0055]

在一些实施方案或实施例中,步骤a)包括加热包括石墨和低共熔混合物的水溶液。包括石墨和低共熔混合物的含水混合物可称为上述

‘

湿’混合物。在一些实施方案或实施例中,加热包括石墨和低共熔混合物的

‘

湿’混合物可导致一个或多个优点,例如与石墨和低共熔混合物的

‘

干’混合物相比更均匀,这可导致更高的纯度和/或回收率。应当理解,

当石墨和低共熔混合物作为

‘

湿’混合物提供时,溶液中存在的任何水或水性液体可在加热步骤a)期间挥发以产生熔融物。

[0056]

在一些实施方案或实施例中,以溶液的总重量计,水溶液可以包括至少约5、10、15、20、30、40、50或60%w/w的石墨。在一些实施方案或实施例中,以溶液的总重量计,水溶液可包括小于约60、50、40、30、20、15、10或5%w/w的石墨。以溶液的总重量计,这些%w/w值的组合也是可能的,例如在约5%w/w至约50%w/w之间,或约10%w/w至约40%w/w至约石墨之间。

[0057]

在一些实施方案或实施例中,以溶液的总重量计,水溶液可包括至少约20、30、40、50、60、70、80或90%w/w的低共熔混合物。在一些实施方案或实施例中,以溶液的总重量计,水溶液可包括小于约90、80、70、60、50、40、30、或20%w/w的低共熔混合物。这些%w/w值的组合也是可能的,例如以溶液的总重量计,在约20%w/w至约70%w/w之间,约30%w/w至50%w/w的低共熔混合物。

[0058]

在一些实施方案或实施例中,以溶液的总重量计,水溶液可包括至少约20、30、40、50、60、70或80%w/w的水或水性液体。在一些实施方案或实施例中,以溶液的总重量计,水溶液可包括小于约80、70、60、50、40、30或20%w/w的水或水性液体。这些%w/w值的组合也是可能的,例如以溶液的总重量计,在约20%w/w至约80%w/w之间,约30%w/w至60%w/w的水或水性液体。

[0059]

在一些实施方案或实施例中,以溶液的总重量计,水溶液可以包括约5%w/w至约50%w/w的石墨,约20%w/w至约70%w/w的低共熔混合物和约20%w/w至约80%w/w的水。在一些实施方案或实施例中,以溶液的总重量计,水溶液可以包括约10%w/w至约40%w/w的石墨,约30%w/w至约50%w/w的低共熔混合物和约30%w/w至约60%w/w的水。

[0060]

加热步骤可以在加热坩埚或任何其它合适的加热容器中进行。有利地,石墨和低共熔混合物的混合物可以在比石墨与单独的单一碱金属氢氧化物混合时明显更低的温度下加热以形成熔融物。

[0061]

加热步骤可以是有效熔融低共熔混合物(例如产生熔融低共熔混合物)的温度,并且可以是有效产生熔融物的温度。在一个实施方案或实施例中,可以在有效地使水从混合物中基本上挥发的温度下进行加热,然后熔化低共熔混合物并产生包括石墨和低共熔混合物的熔融物。在另一个实施方案或实施例中,加热可以在低于约300℃的温度下进行,以产生包括石墨和低共熔混合物的熔融物。在一个实施方案中,加热步骤可以在小于300℃,小于250℃,甚至小于200℃下进行。提及“基本上”挥发的水通常是指水变得易挥发,使得在混合物中仅存在痕量的水,例如这可以是按总混合物中的重量%计小于约5%、4%、3%、2%、1%、0.1%、0.01%、0.001%或0.0001%的量。

[0062]

在一些实施方案或实施例中,步骤a)中的混合物可以在有效地使水从混合物中基本上挥发的第一温度下加热,然后加热到有效地使低共熔混合物熔融的第二温度,从而产生所述包括石墨和低共熔混合物的熔融物。应当理解,第一温度和第二温度可以相同。例如,纯化石墨的方法可包括以下步骤或由以下步骤组成:a)(i)将石墨和包括两种或更多种碱金属氢氧化物的低共熔混合物的混合物加热至第一温度以使水从混合物中基本上挥发,然后(ii)将所述混合物加热至第二温度以熔化低共熔混合物并产生包括石墨和低共熔混合物的熔融物。

[0063]

对于步骤a)(i),温度可以在约120℃和约250℃之间的范围内。步骤a)(i)的温度可以为至少约120、130、140、150、160、170、180、190、200、210、220、230、240或250℃。步骤a)(i)的温度可以小于约250、240、230、220、200、190、180、170、160、150、140、130或120℃。这些加热温度的组合也是可能的,例如在约120℃至约250℃,约130℃至约240℃,或约140℃至约200℃之间,以使水挥发。应当理解,可以设想其它温度,条件是步骤a)(i)中的混合温度能有效地使水挥发。

[0064]

对于步骤a)(ii)温度可以在约160℃和约300℃之间的范围内。步骤a)(ii)的温度可以为至少约160、170、180、190、200、210、220、230、240、250、260、270、280、290或300℃。步骤a)(ii)的温度可以小于约300、290、280、270、260、250、240、230、220、200、190、180、170或160℃。这些加热温度的组合也是可能的,例如在约160℃至约300℃,约170℃至约280℃,或约180℃至约260℃之间,以熔化低共熔混合物并产生包括石墨和低共熔混合物的熔融物。应当理解,可以设想其它温度,条件是步骤a)(ii)的混合物的温度有效地熔化低共熔混合物并产生包括石墨和低共熔混合物的熔融物。

[0065]

至少根据本文所述的一些实施方案或实施例,混合物(例如

‘

湿’混合物)可在步骤a)(i)中的温度下保持约30分钟至约180分钟。可以将混合物在步骤a)(i)的温度下保持至少30、60、70、80、90、100、110、120、130、140、150、160、170或180分钟。混合物可以在步骤a)(i)的温度下保持少于180、170、160、150、140、130、120、110、100、90、80、70、60或30分钟。这些时间的组合也是可能的,例如在约60分钟和约150分钟之间。

[0066]

至少根据本文所述的一些实施方案或实施例,混合物(例如

‘

湿’混合物)可在步骤a)(ii)中的温度下保持约120分钟至约300分钟。可以将混合物在步骤a)(ii)的温度下保持至少120、140、160、180、200、220、240、260、280或300分钟。混合物可以在步骤a)(ii)的温度下保持小于300、280、260、240、220、200、180、160、140或120分钟。这些时间的组合也是可能的,例如在约120分钟和约240分钟之间。

[0067]

至少根据本文所述的一些实施方案或实施例,可以以约2℃/分钟至约15℃/分钟、约4℃/分钟至约12℃/分钟,或约6℃/分钟至约10℃/分钟的速率将混合物预热至步骤a)(i)的温度。可以以小于约15℃/分钟、小于约12℃/分钟、小于约10℃/分钟、小于约8℃/分钟,小于6℃/分钟或小于4℃/分钟的速率将混合物预热至步骤a)(i)的温度。可以至少约4℃/分钟、至少约6℃/分钟、至少约8℃/分钟、至少约10℃/分钟或至少约12℃/分钟的速率将混合物预热至步骤a)(i)的温度。可以以可以在这些先前描述的上和/或下限值中的任何两个之间的范围内提供的速率将混合物预加热至步骤a)(i)的温度。

[0068]

如根据本文所述的一些实施方案或实施例,可以以约2℃/分钟至约15℃/分钟、约4℃/分钟至约12℃/分钟,或约6℃/分钟至约10℃/分钟的速率将混合物加热至步骤a)(ii)的温度。可以以小于约15℃/分钟、小于约12℃/分钟、小于约10℃/分钟、小于约8℃/分钟、小于6℃/分钟或小于4℃/分钟的速率将混合物加热到步骤a)(ii)的温度。可以至少约4℃/分钟、至少约6℃/分钟、至少约8℃/分钟、至少约10℃/分钟或至少约12℃/分钟的速率将混合物加热至步骤a)(ii)的温度。可以以可以在这些先前描述的上和/或下限值中的任何两个之间的范围内提供的速率将混合物加热至步骤a)(ii)的温度。

[0069]

然后可以用水或水溶液将熔融物浸出(120)以溶解其中的水溶性杂质。水溶性杂质包括但不限于硅酸盐和铝酸盐矿物质。浸出液可以含有一些溶解的低共熔混合物。因此,

浸出液可以被浓缩和再循环并在步骤a)中与石墨结合。浸出液可以通过本领域技术人员已知的任何常规技术浓缩,例如通过蒸发、反渗透、真空蒸馏、多效蒸发器等。

[0070]

在一些实施方案或实施例中,在步骤a)中形成的熔融物可以在步骤b)中浸出之前冷却至环境温度。

[0071]

在替代实施方案或实施例中,在步骤a)中形成的熔融物可以在步骤b)中浸出之前冷却至浸出温度。可以将步骤a)中形成的熔融物冷却至在约50℃和约120℃之间的范围内的步骤b)的浸出温度。步骤b)的浸出温度可以为至少约50、60、70、80、90、100或120℃。步骤b)的浸出温度可以小于约120、100、90、80、70、60或50℃。这些浸出温度的组合也是可能的,例如在约60℃至约110℃,或约80℃至约100℃之间。

[0072]

步骤b)的浸出可以进行合适的时间段。至少根据本文所述的一些实施方案或实施例,所述熔融物可以在步骤b)中在所述浸出温度下保持约1小时至约48小时。熔融物可以在步骤b)的浸出温度下保持至少约1、2、4、10、12、18、20、24、36或48小时。熔融物可以在步骤b)的浸出温度下保持少于约48、36、24、20、18、12、10、4、2或1小时。这些浸出时间的组合也是可能的,例如在约1小时至约46小时之间,或约12小时至约36小时之间。

[0073]

在一些实施方案中,在用水(120)或水溶液浸出熔融物之前,该方法可适于回收在加热步骤(110)之后由熔融物保留的显热。例如,可以使熔融物与预定体积的水反应(130)以产生蒸汽,用作本方法中的各种方法步骤中或在采用本方法的设备中的加热流。有利地,由于水和碱金属氢氧化物之间的反应是放热的,反应热可以另外回收(同时),也作为蒸汽。

[0074]

加热流可用于在低共熔混合物或石墨混合之前预热它们,或用于在步骤a)之前预热石墨和低共熔混合物的混合物。或者,加热流可用于在汽轮机中产生电能。

[0075]

预定体积的水或水溶液具有从低共熔混合物质量的约一半的水或水溶液到低共熔混合物质量的约五倍的水或水溶液的重量比,更优选低共熔混合物的约等质量的水或水溶液。

[0076]

应当理解,与熔融物相比,预定体积的水或水溶液相对较小-太大体积的水或水溶液将吸收熔融物的显热和反应热而不是产生蒸汽。在该步骤中,将产生小体积的低共熔混合物的碱性溶液,其可以再循环并在步骤a)中与石墨结合。或者,可以将低共熔混合物的碱性溶液再循环并用于步骤b)中以从熔融物中除去水溶性杂质。

[0077]

在从熔融物中除去水溶性杂质之后,可以用酸浸出(140)熔融物以溶解其中的酸溶性杂质并产生高纯度石墨。酸溶性杂质包括但不限于碳酸盐(例如方解石和白云石)、氧化铁和碱金属氧化物。

[0078]

酸可以是可挥发的酸。例如,酸可以是hcl或hno3。在一个实施方案或实施例中,酸在1atm(101.325kpa)的压力下可具有小于约200℃的沸点。在一个实施方案或实施例中,酸不包括硫酸。

[0079]

酸可以具有合适的浓度。酸可以具有至少约1、2、3、4、5、6、7、8、9或10m的浓度。酸可以具有小于约10、9、8、7、6、5、4、3、2或1m的浓度。这些摩尔浓度的组合也是可能的,例如在约2m至约7m之间。

[0080]

步骤c)的浸出可以在合适的温度下进行。在一些实施方案或实施例中,可以将步骤b)中形成的水浸出的熔融物加热至步骤c)的浸出温度以产生高纯度石墨。在步骤b)中形成的水浸出的熔融物可以被加热到在约50℃和约120℃之间的范围内的步骤c)的浸出温

度,以产生高纯度石墨。步骤c)的浸出可以在至少约50、60、70、80、90、100或120℃的温度下进行。步骤c)的浸出可以在小于约120、100、90、80、70、60或50℃的温度下进行以产生高纯度石墨。这些浸出温度的组合也是可能的,例如在约50℃至约120℃之间,例如约70℃至约100℃。

[0081]

步骤c)的浸出可以进行合适的时间。至少根据本文所述的一些实施方案或实施例,水浸出的熔融物可在步骤c)中在浸出温度下保持约1小时至约48小时以产生高纯度石墨。水浸出的熔融物可以在步骤b)的浸出温度下保持至少约1、2、4、10、12、18、20、24、36或48小时以产生高纯度石墨。水浸出的熔融物可以在步骤b)的浸出温度下保持小于约48、36、24、20、18、12、10、4、2或1小时。这些浸出时间的组合也是可能的,例如在约1小时至约46小时之间,或约12小时至约36小时之间,以产生高纯度石墨。

[0082]

可以从酸性浸出液中过滤所得高纯度石墨。可将至少一部分酸性浸出液蒸馏(150)以回收可挥发的酸,从而可将其再循环至浸出步骤(140)。以这种方式,回收的可挥发的酸可以不含酸溶性杂质,所述酸溶性杂质在浸出步骤(140)期间溶解在酸中。设想如上所述衍生的蒸汽可用于可挥发的酸的蒸馏。

[0083]

显然,本文所述的方法具有几个优点:

[0084]

·

将包括至少一种碱金属氢氧化物的低共熔混合物与石墨组合允许常规碱烘焙步骤在比单独使用氢氧化钠的常规碱烘焙显著更低的温度下进行,从而提供与在较低温度条件下使用构造材料相关的能量节约和潜在的资本支出降低。

[0085]

·

熔融物的显热和低共熔混合物与水的反应热的回收还以热回收/保存的形式提供能量节约,并将回收的热应用于其它方法步骤,例如酸性浸出液的蒸馏、石墨的预热、浸出液的再浓缩等。

[0086]

·

通过蒸馏回收和再循环酸,导致试剂消耗的减少和操作支出的降低。

[0087]

实施例

[0088]

通过以下实施例进一步说明本发明。提供这些实施例仅用于说明目的。不应将其理解为以任何方式限制本发明的范围或内容。

[0089]

实施例1

[0090]

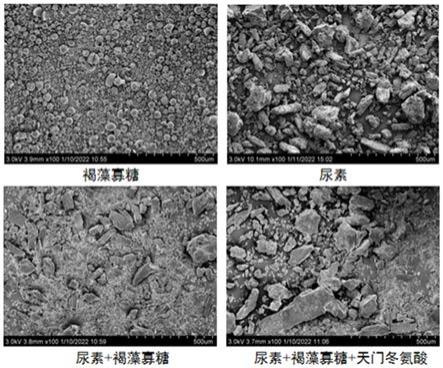

将测定纯度为97.8%的石墨浓缩物(10g)与koh(11.2g)和氢氧化钠(8.0g)混合,并加入足够的水以形成可混合的糊状物。在敞口坩埚中在2小时内将糊状物加热至250℃,并在250℃下保持4小时。

[0091]

冷却后,将熔融物溶于水中,固体溶于35%hno3(约8m)(50ml)中,回流沸腾3小时。将固体过滤、洗涤并干燥。经过滤的石墨经测定纯度为99.94%。

[0092]

实施例2

[0093]

将测定纯度为97.8%的石墨浓缩物(10g)与氢氧化钠(5g)、koh(7g)和水(10g)混合。将所得糊状物经2.5小时加热至200℃,然后加热至250℃并在该温度下保持2小时。

[0094]

冷却后,将熔融物用水(约100ml)在室温下浸出1小时,然后过滤。将过滤的固体用20%hno3(约5m)(100ml)在80℃下浸出24小时。

[0095]

过滤固体,用水洗涤并干燥。经过滤的石墨经测定纯度为99.97%。

[0096]

实施例3

[0097]

将测定纯度为96.8%的石墨浓缩物(4.06g)与氢氧化钠(3.93g)、koh(5.65g)和水

(9.8g)混合。将所得浆料经1小时加热至140℃,然后加热至180℃并在180℃下保持2小时。

[0098]

将熔融物在90℃用水(80ml)浸出20小时,然后过滤。将固体用水洗涤,并在90℃下用16%盐酸(约5m)(80ml)浸出20小时。通过过滤回收固体,用水洗涤并干燥。经过滤的石墨测定纯度为99.94%。

[0099]

实施例4

[0100]

将测定纯度为96.9%的石墨浓缩物(4.0g)与氢氧化钠(4.0g)、koh(5.6g)和水(17g)混合。将所得浆料经1小时加热至约150℃,然后加热至200℃并在200℃下保持2小时。

[0101]

将熔融物在90℃用水(20ml)浸出24小时,然后过滤。将固体用水洗涤,并在90℃下用4m盐酸(80ml)浸出24小时。通过过滤回收固体,用水洗涤并干燥。经过滤的石墨测定纯度为99.96%。

[0102]

上述实施例中涉及的所有纯度都是通过xrf分析样品,并从总体减去以氧化物表示的杂质的测量浓度而确定的。

[0103]

本领域技术人员将理解,在不偏离本公开的广泛的一般范围的情况下,可以对上述实施方案进行许多变化和/或修改。因此,本实施方案在所有方面都被认为是说明性的而非限制性的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。