1.本发明涉及扬声器技术领域,具体为一种扬声器振膜的生产工艺。

背景技术:

2.扬声器是一种把电信号转变为声信号的换能器件,扬声器的性能优劣对音质的影响很大,扬声器在音响设备中是一个最薄弱的器件,而对于音响效果而言,它又是一个最重要的部件,扬声器的种类繁多,而且价格相差很大,音频电能通过电磁,压电或静电效应,使其纸盆或振膜振动并与周围的空气产生共振而发出声音。

3.扬声器振膜根据材质可以划分为很多种,其中最为常见当属橡胶振膜,目前市面上大多数的橡胶振膜都通过在橡胶片中间开口并粘贴铁片的形式辅助增强电磁振动,达到较为良好的播放效果,而此类橡胶振膜存在着高音较为沉闷以及低音尖锐的问题,且铁片粘合处以及振膜与扬声器本体粘合处密封性均较差,易出现漏音、破音情况,防水性能随之下降,在生产工艺方面,因铁片的存在,加工步骤上需要对振膜膜片进行开口和涂胶粘附处理,操作复杂,生产效率低下,生产成本也随之提高,不利于大批量推广和使用。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种扬声器振膜的生产工艺,制备出的扬声器振膜具备等抗静电、耐磨、耐高温、耐寒以及轻巧的优点,解决了目前部分工艺生产效率低下、步骤冗杂以及成本较高的问题。

6.(二)技术方案

7.为实现上述目的,本发明提供如下技术方案:一种扬声器振膜的生产工艺,包括以下步骤:

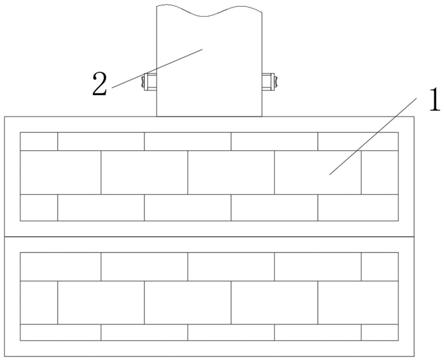

8.步骤一、准备:制作热压成型机所使用的振膜模具,上下模具所形成的腔体为向外辐射的双层跑道形状;准备相应配比的基础层原料、添加剂、改性助剂以及防护涂层原料。

9.步骤二、炼胶:将相应配比的基础层原料依次投入炼胶机中进行加热混合,加热温度为92-112℃,搅拌转速为70-90r/min,时间为15-25min,炼胶后得到该振膜的基础层胶体。

10.步骤三、混炼:将s1中得到的基础层胶体从炼胶机中取出并立即投入开炼机内进行混炼,混炼温度为66-76℃,开炼机前辊转速为180-220r/min,开炼机后辊转速为120-160r/min,混炼8-12min后,向开炼机内投入相应配比的添加剂,将开炼机的温度提升至85℃,继续混炼10min,混炼后得到该振膜的基础层坯料。

11.步骤四、延压:将s2中得到的基础层坯料立即投入延压机中进行延压,得到基础层初模,基础层初模厚度为0.3-0.7mm,延压后的基础层初模呈堆叠放置,将其移动至阴凉通风处静止10-16min,达到冷却效果。

12.步骤五、一次分切:将s4中冷却后的基础层初模放在激光切割机的工作台上,切割

成大小相等的正方形,得到基础层膜板,基础层膜体的边长为80cm。

13.步骤六、热压成型:向热压成型机的下模具中涂刷预制的改性助剂,确保涂刷薄且均匀,在热压成型步骤中对振膜底部涂敷改性助剂,使其底部产生微孔,增大与胶水的接触面积,提升粘接力,将s5中得到的基础层膜板覆盖在下模具上,开始热压成型,上下模具温度均为95-115℃,得到基础层膜体,振膜一体成型,不需要对振膜表面进行开口以及粘贴铁片的操作,保存振膜优良发声效果的同时降低了生产成本。

14.步骤七、二次分切:将s6中得到的基础层膜体再次放置在激光切割机的工作台上,根据振膜形状对膜体进行激光切割,即得该振膜的基础层,对切割后剩余的废料进行收集。

15.步骤八、硫化冷却:向冷却槽内注入一定量的水并倒入硫化剂,搅拌混合后,将s7中得到的振膜基础层投入冷却槽内进行硫化冷却,时间为6-10min,冷却槽内温度为16-20℃,在对分切后的振膜基础层进行冷却处理的同时进行冷却处理,将两个步骤合二为一,精简了工艺步骤,缩短了生产加工耗时。

16.步骤九、喷涂成型:将防护涂层原料装入喷涂机的涂罐中,对经s8处理后的基础层凸面进行喷涂,喷涂后进行烘干处理,烘干温度为35-45℃,烘干时间为10min,,烘干后即得该一种扬声器振膜成品。

17.优选的,所述s1中的基础层原料包括以下配比的原料:天然橡胶30-40%、硅橡胶20-30%、碳纤10-15%、碳黑10-15%以及古马隆5%。

18.优选的,所述s3中的添加剂包括以下配比的原料:永久性抗静电母粒50-60%、抗氧剂18-28%以及防老剂15-20%份,基础层原料与添加剂的质量比为12:1,对振膜表面振动时与空气摩擦产生的静电进行消除,减轻灰尘粘附、堆积的程度,确保外表干净、整洁,同时提升了振膜的耐高温和耐寒能力。

19.优选的,所述s4中对延压后的基础层初模进行自然冷却时,因注意保持阴凉通风处整洁,尽量减少灰尘粘附在初模表面的情况。

20.优选的,所述s6中的改性助剂为碳酸盐无机发泡剂,固含量≥35%,s8中的硫化剂为有机硫化剂。

21.优选的,所述s8中硫化冷却时需不断对振膜基础层进行缓速搅拌,避免其堆叠粘附。

22.优选的,所述s9中的防护涂层原料由环氧树脂30-40%、陶瓷超微粉6-12%、胶合剂5-10%、触变剂3-5%以及余量的水搅拌混合而成。

23.优选的,所述s9中扬声器振膜成品的宽度为4-10cm,长度为10-20cm。

24.(三)有益效果

25.与现有技术相比,本发明提供了一种扬声器振膜的生产工艺,具备以下有益效果:

26.1、该扬声器振膜的生产工艺,振膜一体成型,不需要对振膜表面进行开口以及粘贴铁片的操作,保存振膜优良发声效果的同时降低了生产成本,同时在对分切后的振膜基础层进行冷却处理的同时进行冷却处理,将两个步骤合二为一,精简了工艺步骤,缩短了生产加工耗时,进而提升了该工艺的生产加工效率,操作简单,材料寻常可见,加工方便,利于推广和使用。

27.2、该扬声器振膜的生产工艺,生产处的扬声器振膜因一体成型,密封性优良,在热压成型步骤中对振膜底部涂敷改性助剂,使其底部产生微孔,增大与胶水的接触面积,提升

粘接力,降低振膜从扬声器本体上脱离的可能性,进一步提升了密封性能和防水性,减少出现破音、漏音的情况,为扬声器播放的音质提供保障,在基础层添加了防静电材料,对振膜表面振动时与空气摩擦产生的静电进行消除,减轻灰尘粘附、堆积的程度,确保外表干净、整洁,同时提升了振膜的耐高温和耐寒能力,以防振膜在高温环境下发生形变或低温环境下表面硬化的情况,提升扬声器播放的稳定性。

具体实施方式

28.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.实施例一:一种扬声器振膜的生产工艺,一种扬声器振膜的生产工艺,包括以下步骤:步骤一、准备:制作热压成型机所使用的振膜模具,上下模具所形成的腔体为向外辐射的双层跑道形状;准备相应配比的基础层原料、添加剂、改性助剂以及防护涂层原料;基础层原料包括以下配比的原料:天然橡胶37%、硅橡胶28%、碳纤15%、碳黑15%以及古马隆5%;步骤二、炼胶:将相应配比的基础层原料依次投入炼胶机中进行加热混合,加热温度为92℃,搅拌转速为70r/min,时间为15min,炼胶后得到该振膜的基础层胶体;步骤三、混炼:将基础层胶体从炼胶机中取出并立即投入开炼机内进行混炼,混炼温度为66℃,开炼机前辊转速为180r/min,开炼机后辊转速为120r/min,混炼8min后,向开炼机内投入相应配比的添加剂,添加剂包括以下配比的原料:永久性抗静电母粒60%、抗氧剂25%以及防老剂15%份,基础层原料与添加剂的质量比为12:1,将开炼机的温度提升至85℃,继续混炼10min,混炼后得到该振膜的基础层坯料;步骤四、延压:将基础层坯料立即投入延压机中进行延压,得到基础层初模,基础层初模厚度为0.3mm,延压后的基础层初模呈堆叠放置,将其移动至阴凉通风处静止10min,达到冷却效果,对延压后的基础层初模进行自然冷却时,因注意保持阴凉通风处整洁,尽量减少灰尘粘附在初模表面的情况;步骤五、一次分切:将冷却后的基础层初模放在激光切割机的工作台上,切割成大小相等的正方形,得到基础层膜板,基础层膜体的边长为80cm;步骤六、热压成型:向热压成型机的下模具中涂刷预制的改性助剂,确保涂刷薄且均匀,将基础层膜板覆盖在下模具上,开始热压成型,上下模具温度均为95℃,得到基础层膜体,改性助剂为碳酸盐无机发泡剂,固含量≥35%,硫化剂为有机硫化剂;步骤七、二次分切:将基础层膜体再次放置在激光切割机的工作台上,根据振膜形状对膜体进行激光切割,即得该振膜的基础层,对切割后剩余的废料进行收集;步骤八、硫化冷却:向冷却槽内注入一定量的水并倒入硫化剂,搅拌混合后,将振膜基础层投入冷却槽内进行硫化冷却,时间为6min,冷却槽内温度为16℃,硫化冷却时需不断对振膜基础层进行缓速搅拌,避免其堆叠粘附;步骤九、喷涂成型:将防护涂层原料装入喷涂机的涂罐中,防护涂层原料由环氧树脂30%、陶瓷超微粉6%、胶合剂5%、触变剂3%以及余量的水搅拌混合而成,对基础层凸面进行喷涂,喷涂后进行烘干处理,烘干温度为35℃,烘干时间为10min,,烘干后即得该一种扬声器振膜成品,扬声器振膜成品的宽度为4cm,长度为10cm。

30.实施例二:一种扬声器振膜的生产工艺,一种扬声器振膜的生产工艺,包括以下步骤:步骤一、准备:制作热压成型机所使用的振膜模具,上下模具所形成的腔体为向外辐射

的双层跑道形状;准备相应配比的基础层原料、添加剂、改性助剂以及防护涂层原料;基础层原料包括以下配比的原料:天然橡胶40%、硅橡胶30%、碳纤12.5%、碳黑12.5%以及古马隆5%;步骤二、炼胶:将相应配比的基础层原料依次投入炼胶机中进行加热混合,加热温度为102℃,搅拌转速为80r/min,时间为20min,炼胶后得到该振膜的基础层胶体;步骤三、混炼:将基础层胶体从炼胶机中取出并立即投入开炼机内进行混炼,混炼温度为71℃,开炼机前辊转速为200r/min,开炼机后辊转速为140r/min,混炼10min后,向开炼机内投入相应配比的添加剂,添加剂包括以下配比的原料:永久性抗静电母粒55%、抗氧剂23%以及防老剂17.5%份,基础层原料与添加剂的质量比为12:1,将开炼机的温度提升至85℃,继续混炼10min,混炼后得到该振膜的基础层坯料;步骤四、延压:将基础层坯料立即投入延压机中进行延压,得到基础层初模,基础层初模厚度为0.5mm,延压后的基础层初模呈堆叠放置,将其移动至阴凉通风处静止13min,达到冷却效果,对延压后的基础层初模进行自然冷却时,因注意保持阴凉通风处整洁,尽量减少灰尘粘附在初模表面的情况;步骤五、一次分切:将冷却后的基础层初模放在激光切割机的工作台上,切割成大小相等的正方形,得到基础层膜板,基础层膜体的边长为80cm;步骤六、热压成型:向热压成型机的下模具中涂刷预制的改性助剂,确保涂刷薄且均匀,将基础层膜板覆盖在下模具上,开始热压成型,上下模具温度均为105℃,得到基础层膜体,改性助剂为碳酸盐无机发泡剂,固含量≥35%,硫化剂为有机硫化剂;步骤七、二次分切:将基础层膜体再次放置在激光切割机的工作台上,根据振膜形状对膜体进行激光切割,即得该振膜的基础层,对切割后剩余的废料进行收集;步骤八、硫化冷却:向冷却槽内注入一定量的水并倒入硫化剂,搅拌混合后,将振膜基础层投入冷却槽内进行硫化冷却,时间为8min,冷却槽内温度为18℃,硫化冷却时需不断对振膜基础层进行缓速搅拌,避免其堆叠粘附;步骤九、喷涂成型:将防护涂层原料装入喷涂机的涂罐中,防护涂层原料由环氧树脂35%、陶瓷超微粉9%、胶合剂7.5%、触变剂4%以及余量的水搅拌混合而成,对基础层凸面进行喷涂,喷涂后进行烘干处理,烘干温度为40℃,烘干时间为10min,,烘干后即得该一种扬声器振膜成品,扬声器振膜成品的宽度为7cm,长度为15cm。

31.实施例三:一种扬声器振膜的生产工艺,一种扬声器振膜的生产工艺,包括以下步骤:步骤一、准备:制作热压成型机所使用的振膜模具,上下模具所形成的腔体为向外辐射的双层跑道形状;准备相应配比的基础层原料、添加剂、改性助剂以及防护涂层原料;基础层原料包括以下配比的原料:天然橡胶40%、硅橡胶25%、碳纤15%、碳黑15%以及古马隆5%;步骤二、炼胶:将相应配比的基础层原料依次投入炼胶机中进行加热混合,加热温度为112℃,搅拌转速为90r/min,时间为25min,炼胶后得到该振膜的基础层胶体;步骤三、混炼:将基础层胶体从炼胶机中取出并立即投入开炼机内进行混炼,混炼温度为76℃,开炼机前辊转速为220r/min,开炼机后辊转速为160r/min,混炼12min后,向开炼机内投入相应配比的添加剂,添加剂包括以下配比的原料:永久性抗静电母粒60%、抗氧剂28%以及防老剂20%份,基础层原料与添加剂的质量比为12:1,将开炼机的温度提升至85℃,继续混炼10min,混炼后得到该振膜的基础层坯料;步骤四、延压:将基础层坯料立即投入延压机中进行延压,得到基础层初模,基础层初模厚度为0.7mm,延压后的基础层初模呈堆叠放置,将其移动至阴凉通风处静止16min,达到冷却效果,对延压后的基础层初模进行自然冷却时,因注意保持阴凉通风处整洁,尽量减少灰尘粘附在初模表面的情况;步骤五、一次分切:将冷却后的基础层初模放在激光切割机的工作台上,切割成大小相等的正方形,得到基础层膜

板,基础层膜体的边长为80cm;步骤六、热压成型:向热压成型机的下模具中涂刷预制的改性助剂,确保涂刷薄且均匀,将基础层膜板覆盖在下模具上,开始热压成型,上下模具温度均为115℃,得到基础层膜体,改性助剂为碳酸盐无机发泡剂,固含量≥35%,硫化剂为有机硫化剂;步骤七、二次分切:将基础层膜体再次放置在激光切割机的工作台上,根据振膜形状对膜体进行激光切割,即得该振膜的基础层,对切割后剩余的废料进行收集;步骤八、硫化冷却:向冷却槽内注入一定量的水并倒入硫化剂,搅拌混合后,将振膜基础层投入冷却槽内进行硫化冷却,时间为10min,冷却槽内温度为20℃,硫化冷却时需不断对振膜基础层进行缓速搅拌,避免其堆叠粘附;步骤九、喷涂成型:将防护涂层原料装入喷涂机的涂罐中,防护涂层原料由环氧树脂40%、陶瓷超微粉12%、胶合剂10%、触变剂5%以及余量的水搅拌混合而成,对基础层凸面进行喷涂,喷涂后进行烘干处理,烘干温度为45℃,烘干时间为10min,,烘干后即得该一种扬声器振膜成品,扬声器振膜成品的宽度为10cm,长度为20cm。

32.由此可见:本工艺生产的振膜一体成型,不需要对振膜表面进行开口以及粘贴铁片的操作,保存振膜优良发声效果的同时降低了生产成本,同时在对分切后的振膜基础层进行冷却处理的同时进行冷却处理,将两个步骤合二为一,精简了工艺步骤,缩短了生产加工耗时,进而提升了该工艺的生产加工效率,操作简单,材料寻常可见,加工方便,在热压成型步骤中对振膜底部涂敷改性助剂,使其底部产生微孔,增大与胶水的接触面积,提升粘接力,降低振膜从扬声器本体上脱离的可能性,进一步提升了密封性能和防水性,兼具优良的抗静电、耐高温以及耐磨能力,延长使用寿命,利于推广和使用。

33.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。