1.本发明涉及一种聚己内酯晶体的制备方法。

背景技术:

2.聚己内酯(pcl)是一种具有单一晶型的半结晶性脂肪族聚酯。由于其良好的生物相容性和可降解性,可应用于药物控释载体,包装材料和手术缝线等方面,受到广泛关注。但是,关于pcl的晶体研究依然相对较少。

3.cn108084477a公开了一种高分子取向薄膜的制备方法。(1)采用熔融拉伸法制备第一聚合物取向薄膜,将所述第一聚合物取向薄膜附着在基板上;(2)采用旋涂法将第二聚合物共混溶液附着在第一聚合物取向薄膜上,形成第二聚合物薄膜,然后进行热处理得到具有平行片晶的高分子取向薄膜。上述方法需要首先制备第一聚合物取向薄膜作为基底,工艺复杂。cn107043525a公开了一种可控聚己内酯结晶的聚己内酯/纤维素复合材料的制备方法。该专利文献通过将不同取代度的纤维素纳米晶体与聚己内酯共混制备复合材料,不同取代度的乙酰化纤维素纳米晶体对聚己内酯的结晶起到调控作用。上述方法需要采用纳米晶体,不容易实现产业化。

4.此外,有学者对pcl与pvc的共混物进行研究,但仅仅获得了无取向的球晶。为了使得pcl晶体实现取向,可以采用附生结晶的办法。但附生结晶条件严苛,且后期处理对pcl薄膜的性能影响较大。有学者在取向聚乙烯基底上形成c轴取向的pcl晶体。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种聚己内酯晶体的制备方法。该制备方法可以形成仅a轴取向和b轴取向共存的聚己内酯晶体。该聚己内酯晶体的综合性能更为优异。

6.本发明提供一种聚己内酯晶体的制备方法,包括以下步骤:

7.(1)将聚己内酯-聚氯乙烯共混薄膜以10~30℃/min的升温速率加热至80~110℃,并保温10~30min;其中,聚己内酯-聚氯乙烯共混薄膜未附着于诱导取向的基底上;

8.(2)将步骤(1)所得聚己内酯-聚氯乙烯共混薄膜以55~65℃/min的降温速率降至35~45℃;

9.(3)将步骤(2)所得聚己内酯-聚氯乙烯共混薄膜在35~45℃下以90~110μm/s的拉伸速率且3.5~5.5的拉伸比将聚己内酯-聚氯乙烯共混薄膜进行拉伸并结晶,得到仅a轴取向和b轴取向共存的聚己内酯晶体。

10.根据本发明的制备方法,优选地,步骤(1)中,升温速率为15~25℃/min,加热温度为90~110℃,保温时间为15~30min。

11.根据本发明的制备方法,优选地,步骤(2)中,采用液氮进行降温,降温速率为57~63℃/min。

12.根据本发明的制备方法,优选地,步骤(3)中,拉伸速率为95~105μm/s,拉伸比为3.5~5。

13.根据本发明的制备方法,优选地,所述结晶包括:在35~45℃下进行等温结晶300~1200min。

14.根据本发明的制备方法,优选地,具有如下条件之一:

15.1)拉伸比为3.5~4,等温结晶时间为500~1200min;或者

16.2)拉伸比为大于4小于5,等温结晶时间为500~1000min。

17.根据本发明的制备方法,优选地,拉伸比为5~5.5,等温结晶时间为300~800min。

18.根据本发明的制备方法,优选地,还包括如下步骤:

19.将聚己内酯、聚氯乙烯与溶剂形成的共混溶液均匀平铺于容器表面,经过干燥和剥离,得到聚己内酯-聚氯乙烯共混薄膜;

20.其中,所述溶剂为四氢呋喃或2-甲基四氢呋喃;共混溶液中,聚己内酯与聚氯乙烯的质量比为70~80:20~30;聚己内酯和聚氯乙烯的总质量分数为4.5~5.5wt%。

21.根据本发明的制备方法,优选地,聚己内酯与聚氯乙烯的质量比为70~75:20~30;聚己内酯和聚氯乙烯的总质量分数为4.7~5.3wt%;干燥为真空干燥,且干燥温度为30~45℃,干燥时间为12~72h。

22.根据本发明的制备方法,优选地,聚己内酯-聚氯乙烯共混薄膜的厚度为60~180μm。

23.本发明通过控制降温速率以及特定的拉伸比,可以得到仅a轴取向和b轴取向共存的聚己内酯晶体,不包含c轴取向。进一步地,本发明制备聚己内酯晶体的方法简单,高效。

具体实施方式

24.下面结合具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

25.本发明提供一种聚己内酯晶体的制备方法,包括:聚己内酯-聚氯乙烯共混薄膜的制备步骤;聚己内酯晶体的形成步骤。下面进行详细描述。

26.《聚己内酯-聚氯乙烯共混薄膜的制备步骤》

27.将聚己内酯、聚氯乙烯与溶剂形成共混溶液。具体地,将聚己内酯和聚氯乙烯与溶剂混合,得到共混溶液。

28.溶剂为四氢呋喃或2-甲基四氢呋喃,优选地,溶剂为四氢呋喃。共混溶液中,聚己内酯和聚氯乙烯的总质量分数为4.5~5.5wt%,优选为4.7~5.3wt%,更优选为5.0~5.3wt%。

29.共混溶液中,聚己内酯和聚氯乙烯的质量比为70~80:20~30,优选为70~75:20~30;更优选为70~75:25~30。这样有利于形成a轴取向和b轴取向共存的聚己内酯晶体。

30.在本发明中,将聚己内酯和聚氯乙烯与溶剂混合时,在35~50℃下加热并搅拌,得到共混溶液。加热温度可以为35~45℃,优选为37~45℃,更优选为40~43℃。搅拌速率为400~700r/min,优选为400~600r/min,更优选为500~600r/min。搅拌时间为1~24h,优选为2~15h,更优选为2~8h。这样有利于形成均一的共混溶液。

31.根据本发明的一个实施方式,将聚己内酯和聚氯乙烯分散于四氢呋喃中,在35~45℃下,以500~600r/min的搅拌速率搅拌2~15h,得到总质量分数为4.7~5.3wt%的共混溶液,其中,聚己内酯和聚氯乙烯的质量比为70~80:20~30。

32.将共混溶液均匀平铺于容器表面,经过干燥和剥离,得到聚己内酯-聚氯乙烯共混薄膜。容器可以为培养皿等。在该步骤中,干燥为真空干燥,且干燥温度为30~45℃,优选为30~40℃,更优选为35~40℃。干燥时间为12~72h,优选为24~60h,更优选为36~50h。

33.剥离后得到的聚己内酯-聚氯乙烯共混薄膜的厚度为60~180μm,优选为80~120μm,更优选为95~105μm。这样有利于拉伸得到取向的聚己内酯晶体。剥离后得到的己内酯-聚氯乙烯共混薄膜未附着于任何诱导取向的基底上。

34.根据本发明的一个具体实施方式,采用溶液注膜法将总质量分数为4.7~5.3wt%的聚己内酯-聚氯乙烯的共混溶液均匀平铺于培养皿中,经过真空干燥和剥离,聚己内酯-聚氯乙烯共混薄膜。真空干燥温度为30~45℃,真空干燥真空度为0.1mpa,真空干燥时间为12~72h。剥离后得到聚己内酯-聚氯乙烯共混薄膜的厚度为60~180μm。

35.《聚己内酯晶体的形成步骤》

36.将聚己内酯-聚氯乙烯共混薄膜以10~30℃/min的升温速率加热至80~110℃,并保温10~30min;其中,聚己内酯-聚氯乙烯共混薄膜未附着于诱导取向的基底上。升温速率可以为10~30℃/min,优选为15~25℃/min,更优选为20~25℃/min。将聚己内酯-聚氯乙烯共混薄膜可以加热至80~110℃,优选为加热至90~110℃,更优选为加热至95~105℃。加热至目标温度后,进行保温。保温时间可以为15~30min,优选为20~30min,更优选为20~25min。这样有利于得到a轴取向和b轴取向共存的聚己内酯晶体。

37.然后,将上述步骤所得聚己内酯-聚氯乙烯共混薄膜以55~65℃/min的降温速率降至35~45℃。降温速率优选为57~63℃/min,更优选为60~63℃/min。优选采用液氮进行降温。将所得的聚己内酯-聚氯乙烯共混薄膜降温至35~45℃,优选为37~43℃,更优选为40~43℃。这样有利于形成a轴和b轴取向共存的聚己内酯晶体。

38.将上述步骤所得聚己内酯-聚氯乙烯共混薄膜在35~45℃下以90~110μm/s的拉伸速率且以3.5~5.5的拉伸比将聚己内酯-聚氯乙烯共混薄膜进行拉伸并结晶,得到仅a轴取向和b轴取向共存的聚己内酯晶体。拉伸温度可以为35~45℃,优选为37~43℃,更优选为40~43℃。

39.在本发明中,拉伸速率可以为90~110μm/s,优选为95~110μm/s,更优选为90~105μm/s。现有技术通常采用较高的拉伸速率,从而导致无法形成到仅a轴取向和b轴取向共存的聚己内酯晶体。本发明采用合适的低速拉伸,有利于a轴取向晶体和b轴取向晶体的形成。

40.在本发明中,拉伸比为3.5~5.5,优选为3.5~5,更优选为4~5。本发明意外发现,拉伸比对于晶体取向具有重要影响,其不属于本领域的常规技术手段。拉伸比超出上述范围,无法获得仅a轴取向和b轴取向共存的聚己内酯晶体。拉伸比低于3.5,仅能得到a轴取向晶体;拉伸比高于5.5,仅能获得b轴取向晶体。

41.聚己内酯-聚氯乙烯共混薄膜中,聚己内酯与聚氯乙烯的质量比为70~80:20~30。这与形成的共混溶液中的质量比保持一致。

42.本发明的结晶过程包括:在35~45℃下进行等温结晶300~1200min。

43.本发明的等温结晶具有如下条件之一:当拉伸比为3.5~4时,等温结晶时间为500~1200min,优选为600~1000min,更优选为700~800min。或当拉伸比为大于4小于5时,等温结晶时间为500~1000min,优选为600~1000min,更优选为650~800min。或当拉伸比为5

~5.5时,等温结晶时间为300~800min,优选为400~700min,更优选为500~600min。不同的拉伸比配合不同的结晶时间,有利于充分形成a轴取向和b轴取向共存的聚己内酯晶体。

44.根据本发明的一个实施方式,将聚己内酯-聚氯乙烯共混薄膜以10~30℃/min的升温速率加热至80~110℃,并保温10~30min;将所得聚己内酯-聚氯乙烯共混薄膜用液氮进行降温,以55~65℃/min的降温速率降至35~45℃;将所得聚己内酯-聚氯乙烯共混薄膜在35~45℃下以90~110μm/s的拉伸速率且以拉伸比为3.5~5.5将聚己内酯-聚氯乙烯共混薄膜进行拉伸并结晶,得到聚己内酯晶体。

45.根据本发明优选的一个实施方式,将聚己内酯-聚氯乙烯共混拉伸样条以15~25℃/min的升温速率加热至90~110℃,并保温20~30min;将所得聚己内酯-聚氯乙烯共混薄膜用液氮进行降温,以57~63℃/min的降温速率降至35~45℃;将所得聚己内酯-聚氯乙烯共混薄膜在37~43℃下以95~110μm/s的拉伸速率且拉伸比为3.5~5将聚己内酯-聚氯乙烯共混薄膜进行拉伸并结晶,得到聚己内酯晶体。

46.以下介绍实施例、比较例和实验例中所用测试方法:

47.傅里叶变换红外光谱测试:采用ftir-650傅里叶变换红外光谱仪,测试波段为400~4000cm-1

,扫描次数为8次,扫描间隔为2min,仪器分辨率为4cm-1

。

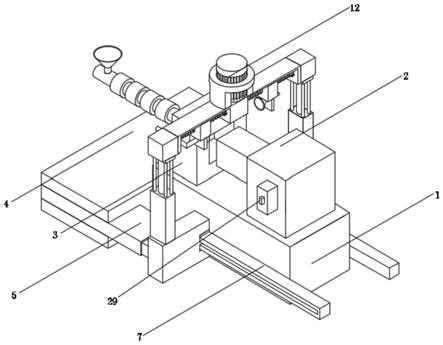

48.透射广角x射线衍射测试:采用北京同步辐射1w2a线站的透射广角x射线衍射装置,广角x射线衍射用来表征pcl的晶体取向。将制备好的拉伸样条固定在样品台上,曝光20s,通过mar165ccd(分辨率为2048

×

2048,像素点尺寸为79μm

×

79μm)收集衍射信号,x射线波长为0.154nm。

49.以下介绍实施例和比较例中所用原料:

50.聚己内酯:购自aldrich公司。其中数均分子量70000~90000g/mol。

51.聚氯乙烯:购自aldrich公司。其中数均分子量为99000g/mol。

52.四氢呋喃:购自北京通广精细化工公司,纯度大于等于99%。

53.拉伸比:共混薄膜拉伸后与拉伸前的长度比。

54.制备例1-聚己内酯-聚氯乙烯共混薄膜的制备

55.(1)将质量比为70:30的聚己内酯和聚氯乙烯分散在四氢呋喃中,并在40℃下以600r/min的搅拌速率搅拌6h,得到聚己内酯和聚氯乙烯的总质量分数为5wt%的共混溶液。

56.(2)将上述共混溶液均匀平铺在75ml的培养皿中;放在真空干燥箱中干燥,在35℃且真空度为0.1mpa下干燥48h,将共混薄膜从培养皿上轻轻剥离,得到聚己内酯-聚氯乙烯共混薄膜,其厚度为100μm。将上述聚己内酯-聚氯乙烯共混薄膜通过哑铃形拉伸样条模具和气动冲样机形成哑铃形的聚己内酯-聚氯乙烯共混薄膜。

57.实施例1

58.将制备例1得到的哑铃形的聚己内酯-聚氯乙烯共混薄膜固定在拉伸机上,并将其放在红外光谱仪中进行扫描;然后将哑铃形的聚己内酯-聚氯乙烯共混薄膜以20℃/min的升温速率加热到100℃,保温20min;

59.将哑铃形的聚己内酯-聚氯乙烯共混薄膜用液氮进行降温,以60℃/min的降温速率快速降温至40℃;

60.立即将聚己内酯-聚氯乙烯共混薄膜在40℃下以100μm/s的拉伸速率且拉伸比为4进行拉伸,在40℃下等温结晶750min,得到聚己内酯晶体。

61.实施例2

62.与实施例1的区别仅在于,拉伸比为5,等温结晶时间为550min。

63.比较例1

64.与实施例1的区别仅在于,拉伸比为3。

65.比较例2

66.与实施例2的区别仅在于,拉伸比为6。

67.比较例3

68.与实施例1的区别在于,直接在室温下进行拉伸,未经过实施例1的加热、降温过程。

69.比较例4

70.与实施例1的区别在于,聚己内酯-聚氯乙烯共混薄膜未拉伸(即拉伸比为1)。

71.实验例1-聚己内酯晶体的结晶动力学

72.对实施例1~2和比较例1~4产品结晶形成过程中,通过傅里叶变换红外光谱扫描测试,并选取和结晶度相关的波长为731cm-1

的特征峰。将该谱带随时间变化的相对强度进行分析可知,结晶初期,由于聚己内酯聚合物分子链处于熔体状态,结晶速率较慢,随着晶核的产生,结晶速率逐渐加快,结晶末期,因为未结晶的聚己内酯含量明显减少,并且片晶之间的发生碰撞,结晶速率减慢,直至结晶完全,结晶度不再发生变化。

73.实验例2-聚己内酯晶体的透射广角x射线衍射测试

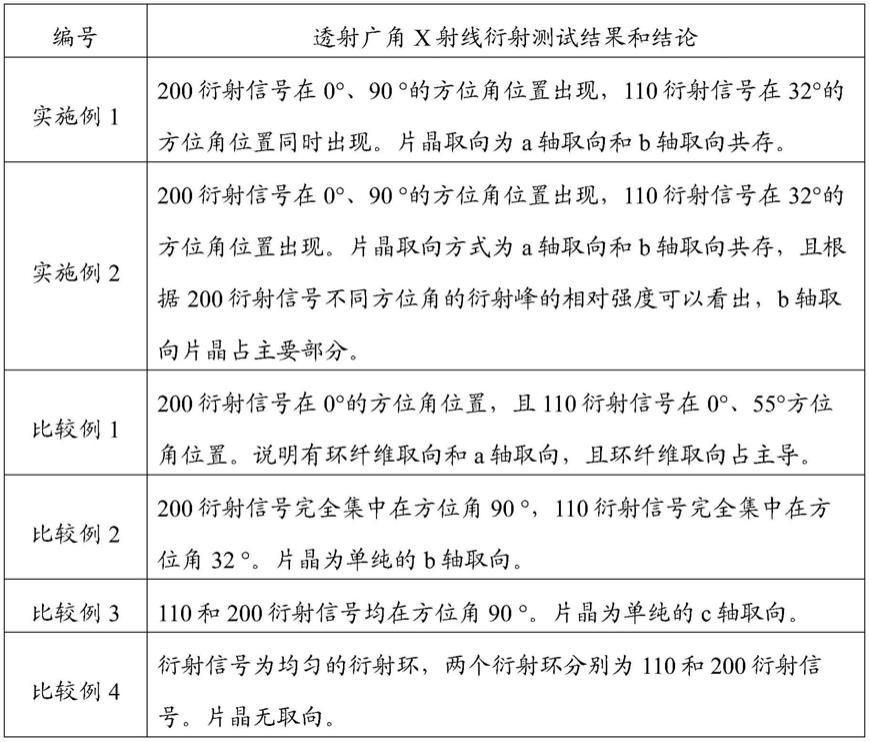

74.分别将实施例1~2、比较例1~4获得的产品的中间部分固定在样品台上,确保中间部分位于探测孔处。通过观察衍射信号的强度来确定曝光时间,本实验中选用曝光时间为20s,通过mar165 ccd探测器收集衍射信号。测试结果如下表2。表1为实施例1~2以及比较例1~4的工艺参数。

75.表1工艺参数

76.编号拉伸比是否经过加热、降温过程实施例14是实施例25是比较例13是比较例26是比较例34否比较例41是

77.表2测试结果

[0078][0079]

由表1和表2可知,采用本发明的特定的拉伸条件以及拉伸比,可以得到仅a轴取向和b轴取向共存的特定取向的聚己内酯晶体。

[0080]

本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员可以想到的任何变形、改进、替换均落入本发明的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。