技术特征:

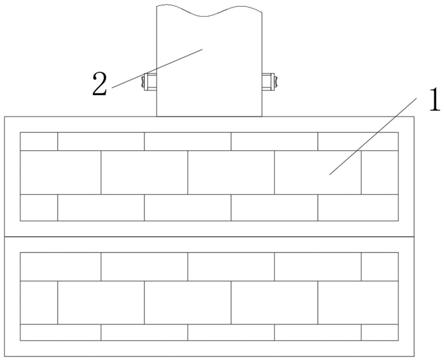

1.一种扬声器振膜的生产工艺,其特征在于,包括以下步骤:s1、准备:制作热压成型机所使用的振膜模具,上下模具所形成的腔体为向外辐射的双层跑道形状;准备相应配比的基础层原料、添加剂、改性助剂以及防护涂层原料。s2、炼胶:将相应配比的基础层原料依次投入炼胶机中进行加热混合,加热温度为92-112℃,搅拌转速为70-90r/min,时间为15-25min,炼胶后得到该振膜的基础层胶体。s3、混炼:将s1中得到的基础层胶体从炼胶机中取出并立即投入开炼机内进行混炼,混炼温度为66-76℃,开炼机前辊转速为180-220r/min,开炼机后辊转速为120-160r/min,混炼8-12min后,向开炼机内投入相应配比的添加剂,将开炼机的温度提升至85℃,继续混炼10min,混炼后得到该振膜的基础层坯料。s4、延压:将s2中得到的基础层坯料立即投入延压机中进行延压,得到基础层初模,基础层初模厚度为0.3-0.7mm,延压后的基础层初模呈堆叠放置,将其移动至阴凉通风处静止10-16min,达到冷却效果。s5、一次分切:将s4中冷却后的基础层初模放在激光切割机的工作台上,切割成大小相等的正方形,得到基础层膜板,基础层膜体的边长为80cm。s6、热压成型:向热压成型机的下模具中涂刷预制的改性助剂,确保涂刷薄且均匀,将s5中得到的基础层膜板覆盖在下模具上,开始热压成型,上下模具温度均为95-115℃,得到基础层膜体。s7、二次分切:将s6中得到的基础层膜体再次放置在激光切割机的工作台上,根据振膜形状对膜体进行激光切割,即得该振膜的基础层,对切割后剩余的废料进行收集。s8、硫化冷却:向冷却槽内注入一定量的水并倒入硫化剂,搅拌混合后,将s7中得到的振膜基础层投入冷却槽内进行硫化冷却,时间为6-10min,冷却槽内温度为16-20℃。s9、喷涂成型:将防护涂层原料装入喷涂机的涂罐中,对经s8处理后的基础层凸面进行喷涂,喷涂后进行烘干处理,烘干温度为35-45℃,烘干时间为10min,,烘干后即得该一种扬声器振膜成品。2.根据权利要求1所述的一种扬声器振膜的生产工艺,其特征在于,所述s1中的基础层原料包括以下配比的原料:天然橡胶30-40%、硅橡胶20-30%、碳纤10-15%、碳黑10-15%以及古马隆5%。3.根据权利要求1所述的一种扬声器振膜的生产工艺,其特征在于,所述s3中的添加剂包括以下配比的原料:永久性抗静电母粒50-60%、抗氧剂18-28%以及防老剂15-20%份,基础层原料与添加剂的质量比为12:1。4.根据权利要求1所述的一种扬声器振膜的生产工艺,其特征在于,所述s4中对延压后的基础层初模进行自然冷却时,因注意保持阴凉通风处整洁,尽量减少灰尘粘附在初模表面的情况。5.根据权利要求1所述的一种扬声器振膜的生产工艺,其特征在于,所述s6中的改性助剂为碳酸盐无机发泡剂,固含量≥35%,s8中的硫化剂为有机硫化剂。6.根据权利要求1所述的一种扬声器振膜的生产工艺,其特征在于,所述s8中硫化冷却时需不断对振膜基础层进行缓速搅拌,避免其堆叠粘附。7.根据权利要求1所述的一种扬声器振膜的生产工艺,其特征在于,所述s9中的防护涂层原料由环氧树脂30-40%、陶瓷超微粉6-12%、胶合剂5-10%、触变剂3-5%以及余量的水

搅拌混合而成。8.根据权利要求1所述的一种扬声器振膜的生产工艺,其特征在于,所述s9中扬声器振膜成品的宽度为4-10cm,长度为10-20cm。

技术总结

本发明公开了一种扬声器振膜的生产工艺,涉及扬声器领域,所述工艺主要包括准备、炼胶、混炼、延压、一次分切、热压成型、二次分切、硫化冷却以及喷涂成型九个步骤。该扬声器振膜的生产工艺,一体成型,不需要对振膜表面进行开口以及粘贴铁片的操作,保存振膜优良发声效果的同时降低了生产成本,同时在对分切后的振膜基础层进行冷却处理的同时进行冷却处理,将两个步骤合二为一,精简了工艺步骤,缩短了生产加工耗时,进而提升了该工艺的生产加工效率,在热压成型步骤中对振膜底部涂敷改性助剂,使其底部产生微孔,增大与胶水的接触面积,提升粘接力,降低振膜从扬声器本体上脱离的可能性,进一步提升了密封性能和防水性。进一步提升了密封性能和防水性。

技术研发人员:魏灵炯

受保护的技术使用者:魏灵炯

技术研发日:2020.11.24

技术公布日:2022/5/31

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。