1.本发明涉及增材制造技术领域,具体涉及一种提高电子束选区熔化增材制造成形质量及效率的成形方法及装置。

背景技术:

2.随着我国航空航天制造技术的迅猛发展,许多关键结构均大量采用复杂型腔构件,利用传统技术加工时制造周期长、制件成品率低,更甚者,某些复杂结构无法实现研制,因此无法满足飞行器的结构、性能和功能要求。

3.电子束选区熔化成形技术是一种基于离散堆积成形思路的先进制造技术,利用该技术可实现复杂型腔、空间点阵及脆性材料的快速制造,可大幅缩短生产周期,快速验证设计思路,可实现材料-结构-功能一体化设计和制造,在航空航天领域具有广阔的应用前景。

4.电子束选区熔化增材制造技术是利用高速电子,将动能转化为热能,熔化粉末,最终实现零件的成形。在电子与材料相互作用的过程中,电荷会在粉末表面聚集,超过一定阀值后,同种电荷相互排斥,形成“吹粉”,导致铺粉不均,形成成形缺陷;而且一旦发生“吹粉”,该层成形将重新开始,影响成形效率;“吹粉”现象频繁发生,最终会导致成形失败。

5.针对上述问题,发明人提供了一种防止成形吹粉的装置及成形工艺方法,以提高电子束选区熔化增材制造成形质量及效率。

技术实现要素:

6.(1)要解决的技术问题

7.本发明实施例提供了一种电子束选区熔化增材制造成形方法及装置,通过超声波发射装置发射超声波,形成超声波平面,可对成形平面的粉末施加一定的压力,解决由于吹粉问题造成的熔合不良缺陷的产生和重熔过程的反复出现,并有效防止多次吹粉造成的成形失败,从而提高成形件质量及成形效率。

8.(2)技术方案

9.本发明的实施例的第一方面提供了一种电子束选区熔化增材制造成形方法,该方法至少包括以下步骤:

10.s110:按照粉末层厚在真空室内基板上铺粉,开启电子束流预热,同时启动真空室顶部的平面超声波发生器按照预设频率和幅值发射超声波,施加在粉末层;

11.s120:实时监测粉末层与大地之间的采样电压,采样电压与预设的电压阈值比较,当采样电压大于所述电压阈值时,保持当前超声波频率和幅值;当采样电压小于或等于电压阈值时,增大超声波频率和幅值;

12.s130:粉末层达到预热温度后,电子束流预热和平面超声波发生器均关闭;开启电子束流熔化加工程序,基于所述采样电压,实时调整束流给定值,确保输出的束流大小恒定不变;

13.s140:完成一次粉末层熔化增材制造成形,加工平台下降一个粉末层厚的距离,进入下一个加工周期,按s110~s140的加工步骤循环。

14.进一步地,在步骤s110前还包括对粉末层吹粉时电压阈值的测定:

15.按照粉末层厚在基板上铺粉,启动电子束流预热,关闭平面超声波发生器,实时采集采样电压,当粉末层发生吹粉现象时,将此时的采样电压作为超声波调控的电压阈值。

16.进一步地,在步骤s110前还包括根据加工零件设定好束流大小、预热温度、超声波初始频率及幅值、电压阈值的参数。

17.进一步地,所述基板与偏压电压正极连接的电路上设有采样电阻,电子束流经过采样电阻流入偏压电源正极,在步骤s110中,通过电子束流开环控制程序,开启电子束流预热程序,电子束流按照设定的束流大小输出后,束流大小不再调整,此时,电子束流流经采样电阻的采样电压表征了粉末层的电荷累积程度,采样电压越小,表征粉末层累积的电荷越多,其越容易发生吹粉,增大超声波频率和幅值;采样电压越大时,表明粉末层累积的电荷较少,此时发生吹粉现象的可能性较小,保持当前超声波频率和幅值。

18.进一步地,在步骤s130中,通过电子束流闭环控制程序,开启电子束流熔化加工程序,电子束流按照设定的束流大小输出后,作用于粉末层,电子束流大小受到粉末层状态的影响,使得其采样电压值出现波动,此时,采样电压表征了束流的变化趋势,采样电压越大表明束流越大,基于电子束流流经采样电阻后的采样电压反馈,实时调整束流给定值,确保输出的束流大小恒定不变。

19.进一步地,所述基板上铺粉的粉末层厚度在50μm-100μm之间。

20.进一步地,所述平面超声波发生器与粉末层的距离为定值。

21.进一步地,所述平面超声波频率在18~100khz之间,振幅在40~80μm之间。

22.本发明的实施例的第二方面提供了一种电子束选区熔化增材制造成形装置,用于第一方面所述的成形方法,该成形装置至少包括:

23.真空室,为方形密封结构,底部设有基板,为防止设备漏电,基板与大地连接;

24.电子枪,设在所述真空室顶端,用于向所述真空室内发出电子束流,所述电子枪内部设有偏压杯,用于通过调节偏压杯电压大小控制束流大小;

25.平面超声波发生器,平铺在所述真空室顶部,用于发出大小可调的平面超声波,超声辐射力均匀施加在粉末层,防止粉末层发生吹粉;

26.偏压电源,所述偏压电源的正、负极作用于电子枪内的偏压杯上,且正极与大地连接;

27.采样电阻,所述采样电阻连接在基板与偏压电源正极之间,电子束流经过采样电阻流入偏压电源正极。

28.进一步地,还包括plc控制系统,所述plc控制系统包括:

29.轴运动控制模块,用于控制成型缸、送粉器及铺粉机构的机械轴运动;

30.电子束流控制模块,用于控制电子束流大小及偏转扫描功能,所述电子束流控制模块包括闭环控制程序和开环控制程序;

31.工艺流程控制模块,用于完成成形过程中的铺粉、预热、熔化的工艺流程的逻辑控制;

32.超声波控制模块,用于根据采样电压与预设的电压阈值比较结果,实时调节超声

波的频率和幅值。

33.(3)有益效果

34.综上,本发明提供了一种防止电子束选区熔化成形“吹粉”的装置,该装置通过真空室顶部的平面超声波发生器发射超声波,形成一个超声波平面,在粉末层预热程序中,可对成形平面的粉末施加一定的压力,防止粉末在电荷排斥力的作用下发生“吹粉”现象,在熔化程序中,实时调整束流给定值,确保输出的束流大小恒定不变,在保证加工精度同时有效防止预热过程中“吹粉”现象发生。本技术通过抑制“吹粉”现象的发生,有效防止成形过程中熔合不良缺陷的产生,提高成形件内部质量,并通过防止“吹粉”现象造成的重熔次数,提高成形效率,节省成形时间,有效防止了成形失败,从而提高了成形件质量及成形效率。

附图说明

35.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

36.图1是本发明实施例提供的一种电子束选区熔化增材制造成形装置的结构示意图;

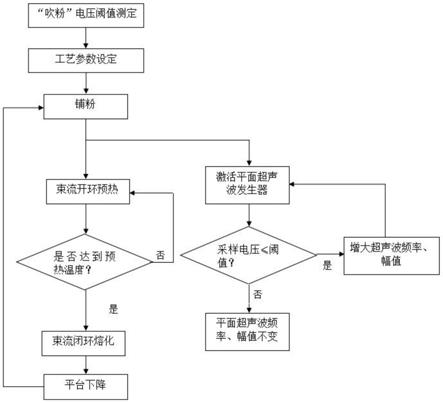

37.图2是本发明实施例提供的一种电子束选区熔化增材制造成形方法的流程示意图;

38.图3是本发明实施例提供的一种电子束选区熔化增材制造成形方法流程指令示意图;

39.图4是本发明实施例提供的一种电子束选区熔化增材制造成形方法中电子束流闭环控制模式示意图;

40.图5是本发明实施例提供的一种电子束选区熔化增材制造成形方法中电子束流开环控制模式示意图;

41.图中:

42.1-真空室;2-电子枪;3-电子束;4-平面超声波发生器;5-粉末层;6-基板;7-偏压电源;8-电源负极;9-电源正极;10-采样电阻;11-偏压杯;12-plc控制系统。

具体实施方式

43.下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例的详细描述和附图用于示例性地说明本发明的原理,但不能用来限制本发明的范围,即本发明不限于所描述的实施例,在不脱离本发明的精神的前提下覆盖了零件、部件和连接方式的任何修改、替换和改进。

44.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参照附图并结合实施例来详细说明本技术。

45.本技术提供的一种提高电子束选区熔化增材制造成形质量及效率的成形方法及装置,可以有效防止加工过程中“吹粉”现象的发生。在电子束对粉末进行扫描预热过程中,束流中的电子会附着在金属粉层上,随着电荷的不断累积,同性电荷之间的库仑力不断增

大,粉末颗粒之间相互排斥,最终导致粉末层的“吹粉”现象。电子束作用于粉末层后将回流至发射电源形成电路回路,粉末颗粒的相互排斥,粉末层电阻随之增大,其采样电压也随之变化,因此监测粉末层与大地的电压值即可表征粉末层附着的电荷多少,进而表征“吹粉”现象发生的临界条件。本发明的成型方法通过在电子束加工过程中对粉末床施加平面超声波,超声波产生的超声辐射力对粉末具有压实作用,预热过程实时监测粉末床的对地电压,并根据监测数据对平面超声波进行实时调节。

46.图1是本发明实施例提供的一种电子束选区熔化增材制造成形装置的结构示意图,如图1所示,该成形装置至少包括了真空室1、电子枪2、平面超声波发生器4、偏压电源7、采样电阻10以及plc控制系统12。其中的真空室1为方形密封结构,底部设有基板6,为防止设备漏电,基板6与大地连接;电子枪2设在真空室1的顶端,用于向真空室内发出电子束3,2电子枪2内部设有偏压杯11,通过调节偏压杯11电压大小控制束流大小;平面超声波发生器4平铺在真空室1的顶部,用于发出大小可调的平面超声波,超声辐射力均匀施加在粉末层5,防止粉末层发生吹粉;粉末层5为按照一定厚度铺粉后形成的粉末层,粉末层5位于真空室基板6之上,针对于电子束选区熔化成形工艺其粉末层厚度一般在50μm-100μm之间;偏压电源7的正、负极(电源负极8;电源正极9)作用于电子枪内的偏压杯11上,且电源正极9与大地连接,基板6与偏压电压7正极连接的电路上设有采样电阻10,电子束流经过采样电阻10流入偏压电源7正极。偏压电源7可以为电子枪2提供-60kv的电子加速电压,电子枪2的加速电压恒定不变。并且,偏压电源7也为偏压杯11提供-1500v可调节电压,通过调节偏压杯11电压大小可以控制束流大小,偏压增大时流经偏压杯11的大部分电子会被负偏压封堵,只有小部分电子可以透过偏压杯11作用于粉末层5,此时电子束流较小;当偏压减小时被封堵的电子会被释放,流经偏压杯11的电子会增多,此时束流会增大。

47.在本技术的成形装置的其它实施例中,还包括plc控制系统12,所述plc控制系统12至少包括轴运动控制模块、轴运动控制模块、电子束流控制模块、工艺流程控制模块、超声波控制模块。其中的轴运动控制模块用于控制成型缸、送粉器及铺粉机构的机械轴运动;电子束流控制模块用于控制电子束流大小及偏转扫描功能,所述电子束流控制模块包括闭环控制程序和开环控制程序;工艺流程控制模块用于完成成形过程中的铺粉、预热、熔化的工艺流程的逻辑控制;超声波控制模块用于根据采样电压与预设的电压阈值比较结果,实时调节超声波的频率和幅值。

48.参见图2~图5所示,图本技术还提供了一种电子束选区熔化增材制造成形方法,如图2所示,该成形方法至少包括以下步骤:

49.s110:按照粉末层厚在真空室内基板上铺粉,开启电子束流预热,同时启动真空室顶部的平面超声波发生器按照预设频率和幅值发射超声波,施加在粉末层;

50.s120:实时监测粉末层与大地之间的采样电压,采样电压与预设的电压阈值比较,当采样电压大于所述电压阈值时,保持当前超声波频率和幅值;当采样电压小于或等于电压阈值时,增大超声波频率和幅值;

51.s130:粉末层达到预热温度后,电子束流预热和平面超声波发生器均关闭;开启电子束流熔化加工程序,基于所述采样电压,实时调整束流给定值,确保输出的束流大小恒定不变;

52.s140:完成一次粉末层熔化增材制造成形,加工平台下降一个粉末层厚的距离,进

入下一个加工周期,按s110~s140的加工步骤循环。

53.具体地,在步骤s110前还包括对粉末层吹粉时电压阈值的测定:按照粉末层厚在基板上铺粉,过电子束流开环控制程序,开启电子束流预热程序,关闭平面超声波发生器,实时采集电子束流的采样电压,当粉末层发生吹粉现象时,记录束流采样电压,将此时的采样电压作为超声波调控的电压阈值,该电压阈值即表征了粉末层发生“吹粉”的临界状态。

54.在步骤s110前还包括根据加工零件设定好束流大小、预热温度、超声波初始频率及幅值、电压阈值等参数。

55.需要说明的是,平面超声波发生器与粉末层的距离为定值,由于超声波辐射力随超声波频率的加大而增大,随超声波振幅的增加而增大。超声波频率一般在18~100khz之间,振幅一般为40~80μm之间,当采样电压小于阀值时,实时增大超声波的频率和幅值,使得作用于粉末层的超声波辐射力增大,进一步提高对粉末床进行压实作用,防止“吹粉”。

56.具体地,在步骤s110中,通过电子束流开环控制程序,开启电子束流预热程序,电子束流按照设定的束流大小输出后,束流大小不再调整,此时,电子束流流经采样电阻的采样电压表征了粉末层的电荷累积程度,采样电压越小,表征粉末层累积的电荷越多,其越容易发生吹粉,增大超声波频率和幅值;采样电压越大时,表明粉末层累积的电荷较少,此时发生吹粉现象的可能性较小,保持当前超声波频率和幅值。

57.在步骤s130中,通过电子束流闭环控制程序,开启电子束流熔化加工程序,电子束流按照设定的束流大小输出后,作用于粉末层,电子束流大小受到粉末层状态的影响,使得其采样电压值出现波动,此时,采样电压表征了束流的变化趋势,采样电压越大表明束流越大,基于电子束流流经采样电阻后的采样电压反馈,实时调整束流给定值,确保输出的束流大小恒定不变。

58.下面以tial合金粉末的电子束选区熔化增材制造成形的具体实施例进行说明:

59.步骤一,对粉末层“吹粉”时电压阈值的测定:tial合金粉末选区按照层厚90μm在基板上铺粉,启动电子束流开环控制模式,设定预热束流大小为30ma,关闭平面超声波发生器,开启预热,实时采集电子束流的采样电压,当粉末层发生“吹粉”现象时,记录此时电子束流的采样电压为1.7v,本实施例中超声波调控的电压阈值为1.7v,该电压阈值即表征了粉末层发生“吹粉”的临界状态。

60.步骤二,加工前准备:设定预热束流大小为30ma、预热温度为1000℃、熔化束流大小设定为20ma,超声波调控的电压阈值为1.7v。本实施例中,平面超声波发生器至粉末距离h=460mm,超声波的振动频率f=20khz,振幅a=40μm,此时产生的超声波声辐射压力约为13pa。

61.步骤三,按照层厚90μm在基板上铺粉。

62.步骤四,开启电子束流开环控制程序的预热模式,同时启动超声波调控功能。此时束流大小为30ma,超声波控制模块按照超声波频率20khz和振幅40μm发射超声波。

63.步骤五,超声波控制模块实时监测束流采样电压,当采样电压小于等于阈值时,说明此时发生“吹粉”的可能性较小,当前的超声波参数较为合适,不再做调整。当采样电压小于等于阈值时,说明粉末层电荷累积已经到了“吹粉”的临界状态,超声波频率和幅值将被调大,作用在粉末层的超声辐射力随之变大,以达到进一步压实粉末的效果,进而抑制“吹粉”现象的发生。

64.步骤六,粉末层达到预热温度后,关闭电子束流开环控制程序及平面超声波发生器。

65.步骤七,开启电子束流闭环控制程序,启动电子束流熔化加工程序,此时束流大小为20ma。

66.步骤八,电子束流控制模块实时监测束流采样电压,并将采样电压反馈至闭环控制程序,实时调整束流给定值,确保系统输出的束流大小恒定不变。

67.步骤九,完成一次粉末层熔化增材制造成形,加工平台下降一个粉层厚的距离。

68.步骤十,粉末床铺粉,进入下一个加工周期,按s110~s140的加工步骤循环。

69.综上,本技术设计了一种防止成形“吹粉”的装置,该装置通过超声波的形式给予成形粉末平面压力,防止粉末在库伦力的作用下相互排斥到成形区域外,造成“吹粉”现象的发生。本技术同时还设计并应用了开环束流预热过程及闭环束流熔化过程相结合的工艺新方法,该方法中设计的采样电阻可以在开环预热工程中表表征粉末层“吹粉”临界状态,参与超声波调整;在闭环束流熔化过程中实时表征束流大小,参与闭环控制。该方法可以保证加工精度同时有效防止预热过程中“吹粉”现象发生。本技术通过抑制“吹粉”现象的发生,有效防止成形过程中熔合不良缺陷的产生,提高成形件内部质量;通过防止“吹粉”现象造成的重熔次数,提高成形效率,节省成形时间,并有效防止了成形失败,进而提高了成形件质量及成形效率。

70.需要明确的是,本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同或相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。本发明并不局限于上文所描述并在图中示出的特定步骤和结构。并且,为了简明起见,这里省略对已知方法技术的详细描述。

71.以上仅为本技术的实施例而已,并不限制于本技术。在不脱离本发明的范围的情况下对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。