基于磷酸锆改性的uhmwpe减摩抗磨复合材料及制备方法

技术领域

1.本发明属于高分子材料技术领域,涉及一种用于制造工程装备的材料,具体涉及一种基于磷酸锆改性的uhmwpe减摩抗磨复合材料及制备方法。

背景技术:

2.摩擦磨损是机械设备能源消耗和零部件损坏的重要因素,利用新的润滑技术和材料是减少摩擦和降低磨损的重要手段。近年来,随着各类重大工程项目的建设,对各类工程装备在苛刻工况条件下的功能性和可靠性提出了更高的要求。因此,高性能聚合物基复合材料的研发及其摩擦学性能研究对于工程装备的开发和应用具有非常重要的意义,它为苛刻工况下可靠工程装备的发展提供了坚实基础和有力支撑。超高分子量聚乙烯(uhmwpe)是一种线型结构且综合性能优异的热塑性工程塑料,因其具有良好的自润滑性、化学惰性和良好的力学性能,作为摩擦副零部件得到了广泛的应用,但是uhmwpe的高磨损限制了其在工程装备领域的应用,还需对其进行进一步改进。添加固体润滑剂是实现这一目的最常用的方法。层状结构的润滑剂由于具有层间滑动效应具有优异的润滑性能。磷酸锆(zrp)作为一种新型层状材料,不仅具有优异的润滑性能,而且具有稳定的二维分子结构、较高的表面反应性和可控的纵横比。为改善zrp的表面性能,将n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷(kh-792)接枝到剥离后的zrp片层表面。利用经过表面偶联修饰的zrp填充改性uhmwpe,制备出具有优异减摩抗磨性能的复合材料,对于提升苛刻工况下工程装备用摩擦副材料的摩擦学性能和延长其使用寿命具有重要的意义。

技术实现要素:

3.本发明的目的在于提供一种基于磷酸锆改性的uhmwpe减摩抗磨复合材料及制备方法,制备出具有优异抗磨性能的复合材料,大大提升苛刻工况下工程装备用摩擦副材料的摩擦学性能和延长其使用寿命。

4.本发明制备的uhmwpe减摩抗磨复合材料由超高分子量聚乙烯(uhmwpe)、磷酸锆(zrp)和n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷(偶联剂kh-792)组成。首先利用硅烷偶联剂对磷酸锆片层表面进行有机化偶联修饰,再将其与超高分子量聚乙烯粉末机械共混均匀,最后采用热压成型法将混合粉料加热模压熔融后固化成型,待冷却脱模后即可得改性超高分子量聚乙烯基uhmwpe减摩抗磨复合材料。本发明利用磷酸锆优异的润滑性能,稳定的二维分子结构、较高的表面反应性和可控的纵横比,将kh-792接枝到剥离后的磷酸锆片层表面,改善了填料与基体的界面结合能力,进而改善了超高分子量聚乙烯的减摩抗磨性能。制备的uhmwpe减摩抗磨复合材料在干摩擦工况下的摩擦系数、磨损体积均有显著降低。

5.本发明为实现上述目的所采用的技术方案为:本发明提供一种基于磷酸锆改性的uhmwpe减摩抗磨复合材料,由超高分子量聚乙烯、磷酸锆和偶联剂组成。

6.作为一种优选偶联剂采用n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷(kh-792)。

7.本发明首先利用硅烷偶联剂对磷酸锆进行片层剥离和表面修饰。然后将经过偶联剂修饰的磷酸锆与超高分子量聚乙烯一起混合后热压成型,即可得到uhmwpe减摩抗磨复合材料,通过所需形状和结构的模具,得到相应的构件。

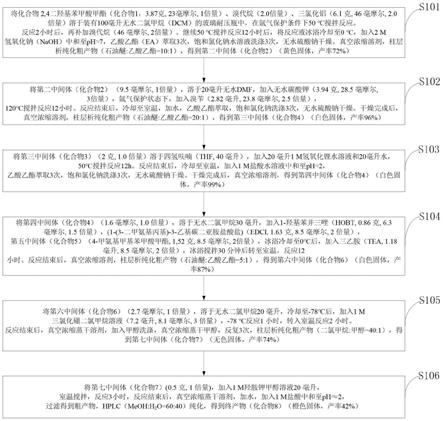

8.本发明还提供一种uhmwpe减摩抗磨复合材料的制备方法,其特征在于,包括以下步骤:步骤1、将磷酸锆粉末用偶联剂进行表面偶联修饰;步骤2、选配超高分子量聚乙烯粉末;选配表面修饰磷酸锆粉末;步骤3、将步骤2得到的超高分子量聚乙烯粉末和表面修饰磷酸锆粉末混合均匀,形成混合粉末;步骤4、将混合粉末置于模具中,采用热压机进行先预压后固化成型最后冷却脱模。

9.优选的,步骤1中偶联剂修饰过程如下:在三口烧瓶中加入一定量的去离子水和zrp粉末,通过超声和机械搅拌作用使其充分分散。控制反应温度在0-5℃范围,30~40 min后再将一定量四丁基氢氧化铵(tba)于30~40 min内匀速滴加到三口烧瓶中,之后继续反应1~2 h。tba将插入zrp层间,zrp层间的作用力被削弱,层与层之间发生剥离。然后将一定量磷酸(h3po4)于30~40 min内均匀滴加到三口烧瓶中,反应1~2 h后结束,再将混合溶液通过离心分离和二氧六环洗涤,得到半透明凝胶。将得到的半透明凝胶加入盛有一定量二氧六环的四口烧瓶中,通过超声和机械搅拌作用使其充分分散。向烧瓶中加入一定量的kh-792硅烷偶联剂和去离子水,在90~100℃下反应10~12 h。反应完成后,静置混合液,自然冷却至常温,然后经离心、无水乙醇洗涤后所得产物在60~80℃真空干燥10~12 h,即得表面偶联修饰的zrp。

10.优选的,步骤2中具体步骤为:按重量比例称取一定量的原料进行混合,即称取一定量改性zrp和uhmwpe原料粉末,利用行星式球磨机进行机械共混1~2h。

11.优选的,所述混合粉末在模具中热压之前,先在60~80℃条件下利用干燥箱进行烘干。

12.优选的,步骤3中,成型工艺:将干燥后的共混粉末原料装入模具中,使用20~30mpa压力进行预压,预压3次,每次3~5min;预压结束后进行固化成型,将模具温度设置为160~180℃,开始对模具加热,控温仪显示温度达到设置温度时,保温2~3h后,停止加热;将模具置于空气中自然冷却,当控温仪温度显示为110℃,施加压力10~20mpa保压;等温度冷却至100℃,施加压力30~40mpa保压;等温度冷却至90℃,施加压力70~80mpa保压;等温度冷却至80℃,施加压力150~160mpa保压;模具自然冷却至室温时,卸压脱模。

13.作为优选,所述uhmwpe和改性zrp均为粉末状,两种粉末材料物理共混后通过热压机熔融固化成型制备出用于工程装备的uhmwpe减摩抗磨复合材料。

14.作为优选,所述uhmwpe减摩抗磨复合材料中的偶联修饰后磷酸锆含量为0.5~10wt.%。

15.作为进一步优选,所述uhmwpe减摩抗磨复合材料中的偶联修饰后磷酸锆含量为3~7wt.%。

16.本发明的有益效果:(1)本发明选用超高分子量聚乙烯(uhmwpe)粉末为基础材料,对其添加表面偶联

修饰磷酸锆(zrp)进行热压成型得到工程装备用zrp/uhmwpe减摩抗磨聚合物材料试样。由于zrp的优异的自润滑作用及高载荷下的承载能力,当改性zrp和uhmwpe的含量分别为3~7wt.%和93~97wt.%时,复合材料的摩擦系数最小,耐磨效果最好,对材料的损耗减小50%以上。

17.(2) 在干摩擦工况下zrp/uhmwpe复合材料与纯uhmwpe材料相比,有明显的减摩变化。zrp/uhmwpe聚合物材料在干摩擦工况下进行摩擦学试验,复合材料磨损体积都比纯uhmwpe材料低,说明zrp/uhmwpe复合材料具有更好的自润滑性能和耐磨损性能。

附图说明

18.图1为本发明中工程装备用uhmwpe减摩抗磨复合材料在干摩擦工况下摩擦系数和摩擦时间关系图,图中曲线1-6分别为实施例1~6中制备的不同组成工程装备用uhmwpe减摩抗磨复合材料曲线;图2 为本发明实施例1~6中制备的工程装备用uhmwpe减摩抗磨复合材料干摩擦工况下复合材料的平均摩擦系数图;图3为本发明实施例1~6中制备的工程装备用uhmwpe减摩抗磨复合材料干摩擦工况下复合材料的磨痕三维形貌图;图4为本发明实施例1~6中制备的工程装备用uhmwpe减摩抗磨复合材料干摩擦工况下复合材料的磨损体积图;图5为本发明工程装备用uhmwpe减摩抗磨复合材料干摩擦工况下复合材料组分配比和磨痕的深度与宽度关系图,图中曲线1-6分别为实施例1~6中制备的不同组成的工程装备用uhmwpe减摩抗磨复合材料曲线。

具体实施方式

19.为进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及应用实例,对依据本发明提出的一种基于磷酸锆改性的uhmwpe减摩抗磨复合材料的制备方法的具体实施方式进行详细说明。以下实施例仅用于更清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

20.实施例1:s1、利用偶联剂对磷酸锆粉末表面改性修饰:在三口烧瓶中加入一定量的去离子水和zrp粉末,通过超声和机械搅拌作用使其充分分散。控制反应温度在0-5℃范围,30~40 min后再将一定量四丁基氢氧化铵(tba)于30~40 min内匀速滴加到三口烧瓶中,之后继续反应1~2 h。tba将插入zrp层间,zrp层间的作用力被削弱,层与层之间发生剥离。然后将一定量磷酸(h3po4)于30~40 min内均匀滴加到三口烧瓶中,反应1~2 h后结束,再将混合溶液通过离心分离和二氧六环洗涤,得到半透明凝胶。将得到的半透明凝胶加入盛有一定量二氧六环的四口烧瓶中,通过超声和机械搅拌作用使其充分分散。向烧瓶中加入一定量的kh-792硅烷偶联剂和去离子水,在90~100℃下反应10~12 h。反应完成后,静置混合液,自然冷却至常温,然后经离心、无水乙醇洗涤后所得产物在60~80℃真空干燥10~12 h,得表面偶联修饰的zrp。

21.s2、超高分子量聚乙烯粉末和表面修饰磷酸锆粉末热压固化:称取总重量百分比

为0 wt.%的表面偶联修饰zrp原料和100 wt.%的uhmwpe原料粉末,使用行星式球磨机机械研磨共混1~2h。之后将粉末在60~80℃干燥3h。接下来进行成型工艺:将干燥后的原料装入模具中,使用20~30mpa压力进行预压,预压3次,每次3~5min;预压结束后进行固化成型,将模具温度设置为160~180℃,开始对模具加热,控温仪显示温度达到设置温度时,保温2~3h后,停止加热;将模具置于空气中自然冷却,当控温仪温度显示为110℃,施加压力10~20mpa保压;等温度冷却至100℃,施加压力30~40mpa保压;等温度冷却至90℃,施加压力70~80mpa保压;等温度冷却至80℃,施加压力150~160mpa保压;模具自然冷却至室温时,卸压脱模,得到工程装备用的uhmwpe减摩抗磨复合材料。

22.实施例2:s1、利用偶联剂对磷酸锆粉末表面改性修饰参见实施例1。

23.s2、超高分子量聚乙烯粉末和表面修饰磷酸锆粉末热压固化:称取总重量百分比为1 wt.%的表面偶联修饰zrp原料和99 wt.%的uhmwpe原料粉末,使用行星式球磨机机械研磨共混1~2h。之后将粉末在60~80℃干燥3h。接下来进行成型工艺:将干燥后的原料装入模具中,使用20~30mpa压力进行预压,预压3次,每次3~5min;预压结束后进行固化成型,将模具温度设置为160~180℃,开始对模具加热,控温仪显示温度达到设置温度时,保温2~3h后,停止加热;将模具置于空气中自然冷却,当控温仪温度显示为110℃,施加压力10~20mpa保压;等温度冷却至100℃,施加压力30~40mpa保压;等温度冷却至90℃,施加压力70~80mpa保压;等温度冷却至80℃,施加压力150~160mpa保压;模具自然冷却至室温时,卸压脱模,得到工程装备用的uhmwpe减摩抗磨复合材料。

24.实施例3:s1、利用偶联剂对磷酸锆粉末表面改性修饰参见实施例1。

25.s2、超高分子量聚乙烯粉末和表面修饰磷酸锆粉末热压固化:称取总重量百分比为3 wt.%的表面偶联修饰zrp原料和97 wt.%的uhmwpe原料粉末,使用行星式球磨机机械研磨共混1~2h。之后将粉末在60~80℃干燥3h。接下来进行成型工艺:将干燥后的原料装入模具中,使用20~30mpa压力进行预压,预压3次,每次3~5min;预压结束后进行固化成型,将模具温度设置为160~180℃,开始对模具加热,控温仪显示温度达到设置温度时,保温2~3h后,停止加热;将模具置于空气中自然冷却,当控温仪温度显示为110℃,施加压力10~20mpa保压;等温度冷却至100℃,施加压力30~40mpa保压;等温度冷却至90℃,施加压力70~80mpa保压;等温度冷却至80℃,施加压力150~160mpa保压;模具自然冷却至室温时,卸压脱模,得到工程装备用的uhmwpe减摩抗磨复合材料。

26.实施例4:s1、利用偶联剂对磷酸锆粉末表面改性修饰参见实施例1。

27.s2、超高分子量聚乙烯粉末和表面修饰磷酸锆粉末热压固化:称取总重量百分比为5 wt.%的表面偶联修饰zrp原料和95 wt.%的uhmwpe原料粉末,使用行星式球磨机机械研磨共混1~2h。之后将粉末在60~80℃干燥3h。接下来进行成型工艺:将干燥后的原料装入模具中,使用20~30mpa压力进行预压,预压3次,每次3~5min;预压结束后进行固化成型,将模具温度设置为160~180℃,开始对模具加热,控温仪显示温度达到设置温度时,保温2~3h后,停止加热;将模具置于空气中自然冷却,当控温仪温度显示为110℃,施加压力10~20mpa保压;等温度冷却至100℃,施加压力30~40mpa保压;等温度冷却至90℃,施加压力70~80mpa保

压;等温度冷却至80℃,施加压力150~160mpa保压;模具自然冷却至室温时,卸压脱模,得到工程装备用的uhmwpe减摩抗磨复合材料。

28.实施例5:s1、利用偶联剂对磷酸锆粉末表面改性修饰参见实施例1。

29.s2、超高分子量聚乙烯粉末和表面修饰磷酸锆粉末热压固化:称取总重量百分比为7 wt.%的表面偶联修饰zrp原料和93 wt.%的uhmwpe原料粉末,使用行星式球磨机机械研磨共混1~2h。之后将粉末在60~80℃干燥3h。接下来进行成型工艺:将干燥后的原料装入模具中,使用20~30mpa压力进行预压,预压3次,每次3~5min;预压结束后进行固化成型,将模具温度设置为160~180℃,开始对模具加热,控温仪显示温度达到设置温度时,保温2~3h后,停止加热;将模具置于空气中自然冷却,当控温仪温度显示为110℃,施加压力10~20mpa保压;等温度冷却至100℃,施加压力30~40mpa保压;等温度冷却至90℃,施加压力70~80mpa保压;等温度冷却至80℃,施加压力150~160mpa保压;模具自然冷却至室温时,卸压脱模,得到工程装备用的uhmwpe减摩抗磨复合材料。

30.实施例6:s1、利用偶联剂对磷酸锆粉末表面改性修饰参见实施例1。

31.s2、超高分子量聚乙烯粉末和表面修饰磷酸锆粉末热压固化:称取总重量百分比为10 wt.%的表面偶联修饰zrp原料和90 wt.%的uhmwpe原料粉末,使用行星式球磨机机械研磨共混1~2h。之后将粉末在60~80℃干燥3h。接下来进行成型工艺:将干燥后的原料装入模具中,使用20~30mpa压力进行预压,预压3次,每次3~5min;预压结束后进行固化成型,将模具温度设置为160~180℃,开始对模具加热,控温仪显示温度达到设置温度时,保温2~3h后,停止加热;将模具置于空气中自然冷却,当控温仪温度显示为110℃,施加压力10~20mpa保压;等温度冷却至100℃,施加压力30~40mpa保压;等温度冷却至90℃,施加压力70~80mpa保压;等温度冷却至80℃,施加压力150~160mpa保压;模具自然冷却至室温时,卸压脱模,得到工程装备用的uhmwpe减摩抗磨复合材料。

32.将上述实施例1~6所制备的uhmwpe复合材料试样的摩擦学性能进行对比,所得结果见图1~5。

33.干摩擦工况下的摩擦学试验是在销-盘摩擦磨损试验机上进行的,运动副的对偶件均为gcr15轴承钢的φ8 mm的球,工作载荷为100 n,速度为0.66 m/s(转速300 r/min),旋转半径为21mm,工作时间为30min。

34.如图1至图5所示,实施例1-6所制得的样品分别编号为1-6;从图1~5可以看出,实施例1的纯uhmwpe试样和实施例3、4、5的zrp/uhmwpe复合材料试样对比,聚合物复合材料的摩擦系数均有所降低,最大降幅超过30%以上,磨损体积也均有所降低,最大降幅超过50%以上。本发明所制备的改性zrp /uhmwpe复合材料含量在称取总重量百分比为3~7 wt.%的表面偶联修饰zrp粉料和93~97 wt.%的uhmwpe原料粉末范围内在干摩擦工况下具有更优异的减摩耐磨性能。

35.以上实施方式仅用于说明本发明,而非对本发明的限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行各种组合、修改或者等同替换,都不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。