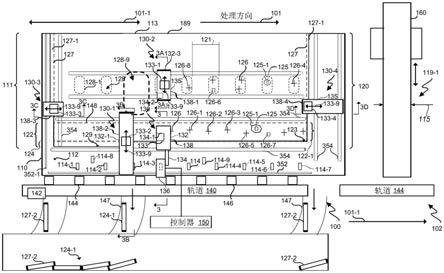

1.本发明涉及高分子材料发泡技术领域,具体涉及一种具有大泡孔的透明发泡材料及其制备方法和应用。

背景技术:

2.高分子材料作为人类社会材料体系的重要组成部分,在人类的生活中无处不在,随着高分子材料的用量增多,不可避免的带来了一系列环境污染问题,且由于石油资源日渐减少,如何节省有限的高分子材料也是人类社会的重点问题。

3.高分子发泡材料作为减重的主要方式,目前已经广泛的应用于人类社会之中。然而目前的发泡方式大多是以化学发泡为主。物理发泡以其独有的优势正在逐渐为生产所接受。

4.公开号为cn 111117053 a的专利说明书公开了一种高透明的粗孔发泡材料及其制备方法,该材料包括成核剂1-2%、eva 60-100%、epdm 40-0%、sta 1-3%、交联剂0.4-0.8%、发泡剂2-4%、尿素2-4%、泡孔固定剂1-3%,通过造粒发泡后能够得到具有闭孔结构的粗孔发泡材料,该材料具有泡孔孔径大、透光率高的特点。

5.公开号为cn 111286070 a的专利说明书公开了一种超临界流体注塑发泡聚乳酸泡沫材料及其制备方法。利用生物填料纤维素纳米纤维来改性制备轻质高强聚乳酸发泡材料,通过利用纤维素纳米纤维作为成核剂来改善聚乳酸材料的结晶性能与熔体性能。将制备的纤维素纳米纤维改性聚乳酸复合材料与超临界流体发泡剂在微孔发泡注塑机中混合均匀,结合开合模发泡装置,进行微孔注塑发泡成型得到全生物基聚乳酸发泡材料。

6.目前大多的发泡材料主要追逐泡孔尺寸小,泡孔密度大,而此类的发泡材料可广泛的应用于结构件、支撑件。然而,由于泡孔密度大,尺寸小,导致光线无法透过,因此极大地牺牲了一些具有透明特性的塑料的美观性。

7.在某些日用品上,有人提出了做出大的,量少的泡孔,以提高美观性,然而,其所涉及的范围很小,所使用的发泡方式局限于化学发泡,不仅会带来环境的污染,还可能会对人的身体健康带来直接危害,再者,变换不同的基体材料也可能会对化学发泡剂的选择带来一定的变化,从而影响发泡工艺,因此很大程度上不利于的工业生产。

技术实现要素:

8.针对上述技术问题以及本领域存在的不足之处,本发明提供了一种具有大泡孔的透明发泡材料,基于低压注塑发泡的方式,环保,节能,可普适性地制造具有可应用于表面结构的具有大泡孔的透明发泡材料。

9.一种具有大泡孔的透明发泡材料,以质量百分比计,原料组成包括99%-100%的透明塑料基体和0-1%的泡孔成核剂。

10.在一优选例中,所述具有大泡孔的透明发泡材料的泡孔密度为3-50个/cm3,泡孔尺寸为0.3-4mm。

11.所述的具有大泡孔的透明发泡材料中,所述透明塑料基体可以为基体本身透明的聚合物,具体可包括san(苯乙烯丙烯腈)、smma(苯乙烯二甲基丙烯酸甲酯)、pmma(聚甲基丙烯酸甲酯)、pc(聚碳酸酯)中的至少一种。

12.在一优选例中,所述的具有大泡孔的透明发泡材料中,所述泡孔成核剂为无机硅酸盐类成核剂。

13.本发明还提供了所述的具有大泡孔的透明发泡材料的制备方法,包括:将所述具有大泡孔的透明发泡材料的原料加入到低压注塑发泡的注塑机料筒中,在预塑同时注入发泡气体,发泡气体的压力为4-8mpa,然后通过注塑机螺杆的混合输送功能,将发泡气体同原料熔体混合均匀,得到复合材料/发泡气体的混合熔液;

14.预塑过程中,螺杆转速为5-40rpm,背压为4-8mpa;

15.在得到复合材料/发泡气体的混合熔液后,进行步骤(1)-(4):

16.(1)模具填充:

17.开启注塑机喷嘴,将复合材料/发泡气体的混合熔液注入模具型腔内,直至完全填充;

18.注入复合材料/发泡气体的混合熔液的注射压力为60-200mpa,注射速度为40-200mm/s,注射速度和注射压力过低都会导致型腔填充不满;

19.(2)保压:

20.待复合材料/发泡气体的混合熔液完全填充满模具型腔后,保持压力在10-150mpa;

21.(3)开合模发泡:

22.模具的动模板一侧迅速打开,此时,复合材料/发泡气体的混合熔液的压力迅速降低,开始发泡;

23.(4)成品:

24.发泡结束后冷却,开模得到具有大泡孔的透明发泡材料,所得具有大泡孔的透明发泡材料的减重量为5%-50%;

25.或者,采用欠射的方法:开启注塑机喷嘴,将复合材料/发泡气体的混合熔液注入模具型腔内,根据减重量进行部分填充,在注射入模腔过程中由于气体存在压力降而实现发泡从而制得模腔尺寸的具有大泡孔的透明发泡材料,发泡结束后冷却开模即得,所得具有大泡孔的透明发泡材料的减重量为5%-10%。

26.常规物理发泡过程采用的发泡气体压力通常高达20-30mpa,进气量大,由此得到的产品中泡孔密度大、尺寸小,难以制得本发明要求的具有大泡孔的透明发泡材料。

27.为了得到具有大泡孔的透明发泡材料,本发明采用低压注塑发泡,通过特定的螺杆预塑过程,使得进气压力能够降低至4-8mpa,显著降低进气量,从而得到具有大泡孔尺寸、低泡孔密度和数量的透明发泡材料。

28.进气压力过高会导致气体量过大,从而使得制品不具有透明特性。预塑背压过低会导致预塑过程中气体难以充分溶解进入熔体之中,从而导致模具型腔填充不满。预塑背压过大会导致气体进入不到熔体之中,从而难以引入气泡。预塑速度过快会导致气体溶解量少。

29.制备复合材料/发泡气体的混合熔液的过程中,在一优选例中,所述具有大泡孔的

透明发泡材料的原料中含有泡孔成核剂,通过挤出机螺杆剪切熔融共混使泡孔成核剂得以在透明塑料基体中均匀分散,得到所述具有大泡孔的透明发泡材料的原料。

30.上述过程中,在一优选例中,挤出机螺杆温度为150-280℃;

31.本发明制备方法中,所述具有大泡孔的透明发泡材料的原料中,各组分在使用前预先进行干燥,干燥温度为60-80℃,干燥时间为4-8h。干燥温度过低或干燥时间过短会造成塑料基体在加工中降解,从而影响相应的力学性能,光学性能。

32.制备复合材料/发泡气体的混合熔液的过程中,在一优选例中,发泡气体为氮气或二氧化碳。

33.在一优选例中,所述的制备方法,注塑机从料口到喷嘴的温度为50-250℃。

34.在一优选例中,所述的制备方法,模具温度为40-120℃。模具温度过低会导致气泡过小,模具温度过高会导致形成的泡孔聚并从而影响美观及力学性能。

35.在一优选例中,所述的制备方法,步骤(2)中,保压时间为0.5-20s。

36.本发明还提供了所述的具有大泡孔的透明发泡材料在日用品中的应用。

37.与现有技术相比,本发明具有如下显著的技术效果:

38.本发明采用低压注塑物理发泡的方式,摆脱了化学发泡剂的限制,无任何小分子化学原料,在安全性方面,环保方面有更大的优势。且本发明是基于低压注塑发泡设备,本设备不受mucell超临界系统的束缚,降低了生产的设备成本,避免了加高压过程中所带来的设备能耗。所制备的产品外表光滑,气泡分布均匀,达到甚至超过了使用化学发泡所带来的效果。与此同时,气泡的引入达到了轻量化的目的,且在一定程度上保存了相应的力学性能和光学性能,具有十分广阔的市场前景。与此同时,其制备过程原料准备更加简单,成本较低,制备工艺简便,设备造价低,安全环保,具有良好的工业化应用前景。

附图说明

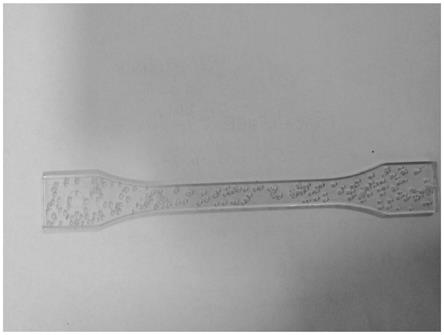

39.图1为实施例1制备的具有大泡孔的透明发泡材料实物照片;

40.图2为实施例2制备的具有大泡孔的透明发泡材料实物照片;

41.图3为实施例3制备的具有大泡孔的透明发泡材料实物照片;

42.图4为实施例4制备的具有大泡孔的透明发泡材料实物照片;

43.图5为对比例1材料未发泡的实物照片。

具体实施方式

44.下面结合附图及具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的操作方法,通常按照常规条件,或按照制造厂商所建议的条件。

45.实施例1

46.将san纯料置于80℃烘箱中烘干4h;将烘干后的料加入注塑机中,以10rpm的转速,4.7mpa背压,将san熔体同5mpa的co2混合均匀,然后以100mm/s的注射速度,90mpa的注射压力注入到温度为60℃的模具型腔中,在保压压力60mpa下保压1s后进行一次开模,开模距离为1mm,冷却50s后得如图1所示制品,其泡孔尺寸为2.5-3.5mm,泡孔密度为3-3.5个/cm3。

47.实施例2

48.本实施例同实施例1的不同在于,本实施例储料转速为20rpm,背压为5.7mpa,气体为6mpa的co2,制品如图2所示,其泡孔尺寸为2-3.5mm,泡孔密度为8-10个/cm3。

49.实施例3

50.本实施例同实施例1的不同在于,本实施例储料转速为20rpm,背压为6mpa,气体为6.3mpa的co2,制品如图3所示,其泡孔尺寸为1-2.8mm,泡孔密度为15-23个/cm3。

51.实施例4

52.本实施例同实施例1的不同在于,本实施例储料转速为20rpm,背压为5.7mpa,气体为6mpa的n2,制品如图4所示,其泡孔尺寸为0.5-2mm,泡孔密度为14-20个/cm3。

53.对比例1

54.将san纯料置于80℃烘箱中烘干4h;将烘干后的料加入注塑机中,以60rpm的转速将物料塑化均匀,以80-120mpa的注射压力将塑化好的物料注入到模具之中。保压压力为60mpa,保压时间15s,冷却50s后打开模具,得图5所示制品。

55.此外应理解,在阅读了本发明的上述描述内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。