1.本公开涉及制造领域,特别地涉及制造飞行器的节段(sections of an aircraft)的复合部件。

背景技术:

2.在高压釜(autoclave)处理之前,将复合组件封闭在真空袋中达固化周期的持续时间。用于大型和/或复杂的复合节段(诸如机身或机翼的节段)的真空装袋工序仍然是麻烦的手动工序,并且覆盖大型预成型件(preform)的真空袋可能经历不期望的拉伸、撕裂或撕破(例如,在施加期间、在高压釜处理之前或者在高压釜处理期间)。密封件失效、撕裂或撕破引入了真空袋性能受损的可能性,这可能导致需要返工或丢弃所得部件。为了解决与密封件失效、撕裂和/或撕破相关的问题,通常涉及“双重装袋”和多种压力检查,这可能进一步增加循环时间、材料成本以及关联劳动。所有这些因素均导致复合组件的总成本的不期望增加。

3.wo 2008/007043的摘要陈述了:“一种用于制造面板的方法和设备,该面板包括复合蒙皮以及至少一个复合加强件,该方法包括以下步骤:将第一心轴(mandrels)和第二心轴定位在加强件的相对两侧上;将第一压紧(compaction)工具和第二压紧工具定位在蒙皮的相对两侧上;以及通过移动所述压紧工具中的一者或两者来压紧第一压紧工具与第二压紧工具之间的蒙皮,其中,压紧工具的移动致使第一心轴和第二心轴沿着倾斜路径朝着加强件移动,以便压紧所述心轴之间的加强件”。

4.ep 3287247的摘要陈述了:“目的是提供一种用于制造纤维增强塑料模制品的装置和方法,由此在经由vartm方法整体模制构件时,两个构件可以相对于彼此准确地定位。一种用于制造纤维增强塑料成型制品的装置,该装置包括:蒙皮模具,其中安装有作为固化的纤维增强复合构件的蒙皮;纵梁模具,该纵梁模具被配置成容纳纵梁,该纵梁是待接合至蒙皮的织物;以及折叠板,该折叠板被配置成,容纳纵梁模具并且包括定位部,该定位部用于相对于被设置在蒙皮上的定位部进行定位”。

5.de 102017105343的摘要陈述了:“一种用于利用至少一种热塑性和/或热弹性聚合物固结(consolidating)纤维复合结构的方法,该方法包括以下步骤:将纤维复合结构设置在板状基部与板状盖部之间,其中,盖部盖通过密封部件相对于基部可位移地抵着该基部进行密封;在基部与盖部之间的空间中产生负压,以使环境压力将盖部抵压着基部,并且按压盖部与基部之间的纤维复合结构;以及借助于电磁辐射加热纤维复合结构,优选地加热至少高达所述至少一种热塑性和/或热弹性聚合物的熔化温度的范围”。

6.该方法还包括以下步骤:使盖部弯曲,以使盖部(可选地随着盖部的额外降低)与纤维复合结构的表面部分接触;并且进一步弯曲和/或降低盖部,直到盖部接触纤维复合结构的整个表面并且将纤维复合结构按压在盖部与基部之间。

7.因此,期望具有一种考虑至少一些上面讨论的问题,以及其它可能问题的方法和装置。

技术实现要素:

8.本文所描述的实施方式提供了隔板(caul plate),它们本身与心轴形成真空密封,以便在硬化复合部件的预成型件时施加固结压力。通过将隔板本身用作通常为真空袋保留的角色,真空袋本身就可以被放弃。因此,本文所描述的方法和设备有利地减少了硬化工序中涉及的劳动量和材料。该方法包括以下步骤:向心轴施加预成型件;用隔板覆盖预成型件;将隔板密封至心轴;将隔板推向预成型件和心轴;以及当将隔板保持抵着预成型件时,将该预成型件硬化成复合部件。

9.在一个方面,提供了一种用于硬化纤维增强材料的预成型件的设备,该设备可以包括心轴、限定预成型件的表面的隔板,并且其中,该隔板可以包括刚性材料以及被设置在心轴与隔板之间的密封件。在另外方面,提供了一种用于固结纤维增强材料的预成型件的设备,该设备可以包括密封室,该密封室具有心轴和隔板以及处于心轴与隔板之间的周向密封件。

10.下面可以描述其它的例示性实施方式(例如,与前述实施方式相关的方法和计算机可读介质)。已经讨论的特征、功能以及优点可以在不同实施方式中独立实现,或者可以在其它实施方式中进行组合,这些特征、功能以及优点的进一步细节可以参照下面的描述和附图而得以了解。

11.应注意,本技术中所使用的术语“心轴(mandrel’)”指的是可以在其上定位部件(例如,飞行器部件)的心轴。由此,术语“心轴”是指作为其上可以定位部件和/或材料和/或材料层和/或其组合的表面或结构。

12.应注意,术语“隔板(caul plate)”是指至少部分地符合待固化工件的形状并用于固化的工具。术语“隔板”涵盖能够在这种应用中使用的工具,尽管事实上在根据本公开的一些实施方式中,提及了关于与如上所公开的真空袋结合使用的已知隔板的差异。

附图说明

13.现在,仅通过示例的方式并且参照附图,对本公开的一些实施方式进行描述。在所有附图上,相同的标号表示相同的要素或相同类型的要素。

14.图1示出了在例示性实施方式中的飞行器。

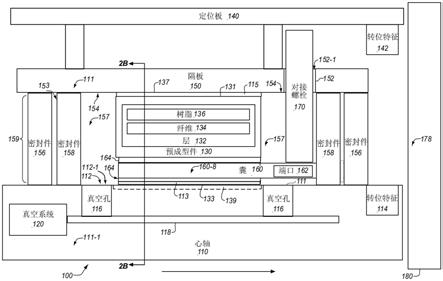

15.图2是在例示性实施方式中的将隔板直接真空密封至心轴的组装系统的框图。

16.图2a是在例示性实施方式中的将隔板直接真空密封至心轴的另选组装系统的框图。

17.图2b是在例示性实施方式中的增强纵梁的囊(bladder)的断面图。

18.图2c是在例示性实施方式中的增强纵梁的囊的断面图。

19.图2d示出了在例示性实施方式中的机翼面板的隔板。

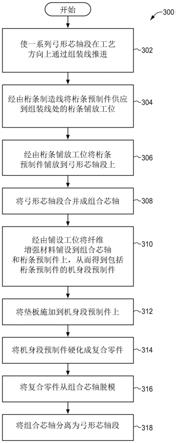

20.图2e示出了在例示性实施方式中的机翼面板的隔板。

21.图2f示出了在例示性实施方式中的用于隔板的流循环。

22.图3是在例示性实施方式中的用于操作组装系统以在高压釜中硬化预成型件的方法的流程图。

23.图4是在例示性实施方式中的包括操作为真空袋的隔板的心轴的侧视图。

24.图5是在例示性实施方式中的包括操作为真空袋的隔板的心轴的切面图。

25.图6是在例示性实施方式中的包括被细分成四分体(quadrant)外周室的隔板的俯视图。

26.图7是在例示性实施方式中的将隔板密封至囊同时还为空气进入囊中提供通道的对接螺栓(banjo bolt)的侧视图。

27.图8是在例示性实施方式中的将隔板密封至囊同时还为空气进入囊中提供通道的对接螺栓的俯视图。

28.图9是在例示性实施方式中的将心轴插入高压釜中的立体图。

29.图10是在例示性实施方式中的将心轴插入高压釜中的立体图。

30.图11是在例示性实施方式中的飞行器生产和保养方法的流程图。

31.图12是在例示性实施方式中的飞行器的框图。

具体实施方式

32.附图和以下描述提供了本公开的具体例示性实施方式。因此,应意识到,本领域技术人员将能够设计出各种排布结构,其尽管未本文中明确地描述或示出,但是具体实施本公开的原理并且包括在本公开的范围内。而且,本文所描述的任何示例均旨在帮助理解本公开的原理,并且要被解释为不限于这种具体陈述的示例和条件。结果,本公开不限于下面描述的具体实施方式或示例,而是通过权利要求来进行限制。

33.本文所描述的隔板(caul plate)和心轴被用于制造复合部件。复合部件(诸如碳纤维增强聚合物(cfrp:carbon fiber reinforced polymer)部件)最初是以被共同称为预成型件的多层碳纤维增强材料来敷设的。该预成型件的各个层内的单独纤维被彼此平行对准,但是不同的层表现出不同的纤维取向,以便增加所得复合部件的沿不同维度的强度。预成型件包括粘性树脂,该粘性树脂凝固以便将预成型件硬化成复合部件(例如,供在飞行器中使用)。已经利用未固化的热固性树脂或热塑性树脂浸渍的碳纤维被称为“预浸料”。其它类型的碳纤维包括未利用热固性树脂浸渍但可以包括增粘剂或粘合剂的“干纤维”。在硬化之前利用树脂泡制干纤维。对于热固性树脂,硬化是被称为固化的单向过程,而对于热塑性树脂,如果树脂被再加热,则它达到粘性形式,此后该树脂可以被固结成期望的形状并凝固。如本文所使用的,用于将预成型件转变至最终硬化形状(即,将预成型件转变成复合部件)的过程的涵盖性(umbrella)术语被称为“硬化”,并且该术语涵盖热固性预成型件的固化和热塑性预成型件形成/凝固成最终期望形状。

34.图1描绘了可以实现例示性实施方式的飞行器。飞行器10是可以分别由图2和图2a的隔板150、150-1形成的飞行器的示例。飞行器10是可以以半桶形状形成为机身12的半桶段24的飞行器10的示例。

35.在该例示性示例中,飞行器10具有附接至机体38的机翼15和机翼16。飞行器10包括附接至机翼15的发动机14和附接至机翼16的发动机14。

36.机体28具有机尾段18。水平稳定器20、水平稳定器21以及垂直稳定器22附接至机体38的机尾段18。

37.机身12是由半桶段24制造的,其中将上半桶段26接合至下半桶段28以形成全桶段29(例如,29-1、29-2、29-3、29-4、29-5)。将全桶段串联接合以形成机身12。

38.机翼15和16是由包括接合在一起的上机翼面板32和下机翼面板34的机翼面板30

形成的。剖面46是机翼面板32的切面,并且该机翼面板32在被硬化之前对应于预成型件189、189-1(图2d和图2e)。剖面46是大致垂直于纵梁182沿弦向定向的。

39.剖面44是复合面板194的切面,并且该复合面板194在被硬化之前对应于预成型件130、130-1(图2b和图2c)。剖面44是沿着纵梁纵向地贯穿外形112-1定向的。

40.图2是在例示性实施方式中的将隔板150直接真空密封至心轴110(例如,敷层心轴)的组装系统100的框图。隔板150由刚性材料111(诸如金属、复合材料等)制成。隔板150在硬化温度和压缩力下针对预成型件130保持刚性。在该实施方式中,隔板150限定预成型件130的模具线(mold line)137,诸如外模线(oml:outer mold line)131,并且心轴110形成预成型件130的内模线(iml:inner mold line)133。在一些示例中,将离型膜(release film)113定位于心轴110与预成型件130之间。将离型膜113设置在心轴110处,以便于在执行了高压釜180中的硬化之后脱模。在一些示例中,通气处理115通过使截留的气体离开预成型件130来促进硬化工序,并且促进抽空在硬化期间跨预成型件的气体分布。

41.在该实施方式中,心轴110包括刚性主体111-1,该刚性主体111-1形成半桶形状,从该截面图的角度看,该半桶形状呈现矩形(即,其中示出了半桶的一半)。在该实施方式中,心轴110限定预成型件130的iml 133。心轴110包括敷层表面112,该敷层表面112限定了包括多层132纤维134和树脂136的预成型件130的外形112-1。心轴110还包括与定位板(strongback)140的转位(index)特征142配对的转位特征114,该定位板140将隔板150运输至心轴110。这使得每当在心轴110处放置隔板150时,都能够精确地实施隔板150相对于心轴110的定位。

42.心轴110还包括真空系统120。真空系统120可控地或以其它方式经由真空管线118将真空施加至真空孔116,该真空管线118充当到心轴110的选定位置的真空歧管分配器(manifold distributor of vacuum)类型。将真空孔116设置在心轴110处,并且在敷层表面112那一边施加真空。即,真空孔116直接向密封室157施加真空,该密封室157包括在隔板150处的位置154。真空系统120从由隔板150、密封件156以及心轴110围成(bound)的密封室157抽空空气。随同在隔板150、密封件156以及心轴110所围成的外壳外侧的大气压力抽空密封室157导致将隔板150推向心轴110并固结预成型件130。重申一下,通过将隔板150下的压力减小至小于高压釜的大气压力,将隔板150经由大气压力向下推到心轴110上。在另一实施方式中,代替通过心轴110和/或通过密封件156和密封件158,或者除了通过心轴110和/或密封件156和密封件158之外,还通过隔板150将真空引入密封室157。

43.将密封件156和158设置在心轴110与隔板150之间,沿着心轴110与隔板150之间的159的横断(intersection)159的外周。在该实施方式中,密封件156和158包括:第一周向密封件156,以及被整个设置在第一周向密封件156内的第二周向密封件158。然而,在另一些实施方式中,可以实现三重密封件甚或更多密封件,并且对每个密封件进行压力测试以确保其形成密封室157。密封件156和密封件158密封其间的腔室153。多个密封件在这些密封件中的一个密封件失效的情况下,提供冗余密封件156和158的退路(fall back)。剩余的密封件156或158将有助于维持密封室157中的真空,并且防止预成型件在处理期间暴露于密封室157内的大气压力。周向密封件156和158沿着隔板150的整个圆周延伸,但是为了清楚起见,在图2中是以分立的截面位置示出的。这些组件使得隔板150能够沿周向密封至心轴110。可以将密封件156和158实现为可消耗或可重复使用的组件。因此,涉及密封件156的框

1时,都能够精确地实施隔板150-1相对于心轴110-1的定位。

49.一个实施方式具有真空系统120-1,该真空系统120-1穿过密封件156和密封件158抽空密封室157-1。真空系统120-1分别经由真空管线118-1和118-2可控地或以其它方式向真空孔116-1和116-2施加真空。将真空孔116-1设置穿过密封件156和158和/或穿过隔板150-1,并向密封室157施加真空。即,真空孔116-1和/或116-2直接向密封室157施加真空,该密封室157包括在隔板150-1处的位置154-1。真空系统120-1从直接接界(border)隔板150-1和心轴110-1的密封室157抽空空气。随同在隔板150-1、密封件156以及心轴110-1所围成的外壳外侧的大气压力抽空密封室157导致将隔板150-1推向心轴110-1并固结预成型件130-1。重申一下,通过将隔板150-1下的压力减小至小于高压釜的大气压力,将隔板150-1经由大气压力向下推到心轴110-1上。在另一实施方式中,代替通过如图2所示的心轴110-1和/或通过密封件156和密封件158,或者除了通过心轴110-1和/或密封件156和密封件158之外,还通过隔板150-1将真空引入密封室157。

50.将密封件156和158设置在心轴110-1与隔板150-1之间,沿着心轴110-1与隔板150-1之间的159的横断159的外周。在该实施方式中,密封件156和158包括:第一周向密封件156,以及被整个设置在第一周向密封件156内的第二周向密封件158。然而,在另一些实施方式中,可以实现三重密封件甚或更多密封件,并且对每个密封件进行压力测试以确保其形成密封室157。密封件156和密封件158密封其间的腔室153-1。多个密封件在这些密封件中的一个密封件失效的情况下,提供冗余密封件156和158的退路(fall back)。剩余的密封件156或158将有助于维持密封室157中的真空,并且防止预成型件在处理期间暴露于密封室157内的大气压力。周向密封件156和158沿着隔板150-1的整个圆周延伸,但是为了清楚起见,在图2a中是以分立的截面位置示出的。这些组件使得隔板150-1能够沿周向密封至心轴110-1。可以将密封件156和158实现为可消耗或可重复使用的组件。因此,涉及密封件156的框都表示第一密封件156,并且涉及密封件158的框都表示与第一密封件156不同的第二密封件158。在一些实施方式中,可以包括图2a中未示出的第三密封件155。为了确保清楚起见,在该图2a中未例示隔板150与心轴110之间的一些中间材料和层,诸如通气处理、离型膜等。

51.图2a还描绘了囊160-1中的一个或多个囊,这些囊被放置在纵梁预成型件164内以提供充气压力,从而在隔板150-1压抵预成型件130-1时抵抗硬化期间的挤压。囊160-1的内部160-9通向大气压力178,该大气压力178是高压釜180内部或外部的压力。囊160-1通向大气压力178,该大气压力178是高压釜180内部或外部的压力。当囊160-1通向大气压力178时,在将密封室157抽空时使囊160-1充气。即,囊160-1操作为内部作业工具,其在硬化期间保持纵梁预成型件164的结构支承。具体地,囊160-1抵抗在处理期间被施加至纵梁预成型件164的挤压力,这使得纵梁预成型件164能够保持它们的形状。囊160-1包括充气端口162,以在硬化期间对纵梁预成型件164-1的一个或多个部分进行加压和成形。将囊160-1设置在隔板150-1与心轴110-1之间。在图2a所示的一个实施方式中,充气端口162-1穿过密封件156和158,并为空气进入囊160提供通道。

52.此外,图2a是贯穿隔板150-1的槽139-1的纵向长度的截面图。隔板150-1包括槽139-1,该槽139-1保持包封囊160-1的纵梁预成型件164并且位于预成型件130-1和心轴110-1之下。除了槽139-1及其内容物包括纵梁预成型件164和包封的囊160-1以外,图2c所

示的处于槽139-1之间的横截面179-1将具有与图2a中所示的从定位板140到心轴110-1的相同的横截面组件。该横截面179-1位于槽139-1之间,并且是图2c所示的实施方式。

53.高压釜180(在图9的高压釜820处更详细地示出)接收心轴110-1、预成型件130-1以及隔板150-1,并且施加热和压力以将预成型件130-1硬化成复合部件194。在硬化已经完成之后,将隔板150-1移走。可以将转位特征和其它组件添加到复合部件194,和/或该复合部件的制造余量(manufacturing excess)。将复合部件194从心轴110-1脱模,并且将心轴110-1和隔板150-1再次用于制造另一复合部件194。在另一些实施方式中,使心轴110-1和隔板150-1以脉动或连续的方式前进通过本文所描述的各种工位。

54.图2b对应于图2的视图箭头2b,并且例示了上面所讨论的各种组件的断面图。如图2b所示,将囊160放置在槽139中的纵梁预成型件164内,并且当将隔板150密封至心轴110并且绕纵梁预成型件164将密封室157抽空时进行正加压。囊160有助于维持纵梁预成型件164的结构支承,这防止纵梁预成型件164在硬化工序期间改变形状。在该实施方式中,心轴110限定iml 133,并且隔板150限定预成型件130的oml 131。该实施方式便于将纵梁预成型件164和囊160放置在心轴110上,然后将预成型件130敷设在纵梁预成型件164、囊160以及心轴110上。该实施方式支持用于半桶段24的iml 133作业工具。

55.图2c对应于图2a的视图箭头2c,并且例示了上面所讨论的各种组件的断面图。如图2c所示,将囊160-1放置在槽139-1中的纵梁预成型件164内,并且当将隔板150-1密封至心轴110并且绕纵梁预成型件164和预成型件130-1将密封室157抽空时进行正加压。囊160-1有助于维持纵梁预成型件164的结构支承,这防止纵梁预成型件164在硬化工序期间改变形状。在该实施方式中,心轴110-1限定oml 131,并且隔板150-1限定预成型件130-1的iml 133。实施方式便于将预成型件130-1敷设在心轴110-1上,然后将纵梁预成型件164和囊160放置在心轴110上,然后将隔板密封至心轴110-1上,以完成准备在高压釜180中硬化的组件。该实施方式支持用于半桶段24的oml 131作业工具。

56.图2d例示了在例示性实施方式中的机翼面板预成型件189的隔板181。将机翼面板预成型件189敷设在心轴184上。然后,将叶片纵梁(blade stringer)182放置在预成型件189上。然后,将支承作业工具183和183-1放置在叶片纵梁182和预成型件189上。将具有定制形状以提供iml 133-2的隔板181覆盖在叶片纵梁182和诸如纵梁心轴这样的支承作业工具183和183-1的顶上。将密封件156和158设置在隔板181和心轴184的外周处并提供密封冗余。如图2所示,真空系统120可控地或以其它方式经由真空管线118将真空施加至真空孔116,该真空管线118充当到心轴110的选定位置的真空歧管分配器类型。将真空孔116设置在心轴110-1处,并且在敷层表面112那一边施加真空。即,真空孔116直接向密封室157施加真空,该密封室157包括在隔板150处的位置154。如图2d所示,实施方式具有心轴184,该心轴184包括穿过密封件156和158的通道185,该通道185可控地或以其它方式施加真空以抽空由隔板181、密封件156、158以及心轴184所形成的密封室157-3,从而便于密封室157-1外部的大气压力将隔板181推向心轴184,由此固结机翼面板预成形件189。将预成型件189敷设在心轴184上的敷层表面112-2上。因此,隔板181固结纵梁182以及机翼面板预成型件189。在该实施方式中,心轴184限定oml 131,并且隔板181限定机翼面板预成型件189的iml 133。当对机翼面板预成型件189进行硬化时,机翼面板预成型件189对应于机翼面板30的横截面46。因此,图2d的心轴184提供oml 131-2,并且隔板181提供iml 133-2。

57.图2e例示了在例示性实施方式中的机翼面板预成型件189-1的隔板181-1。将具有定制形状以提供oml 131-3的隔板181-1覆盖在预成型件189-1的顶上。抵着心轴184-1放置叶片纵梁182和支承作业工具183-2、183-3(诸如纵梁心轴)。在一个实施方式中,然后,将预成型件189-1敷设在纵梁182和支承作业工具183-4上。然后,将隔板181-1放置在预成型件189-1上。将密封件156和158设置在隔板181-1和心轴184-1的外周处,以提供密封冗余。在图2a中,真空系统120-1可控地或以其它方式经由真空管线118将真空施加至真空孔116,该真空管线充当到隔板150-1的选定位置的真空歧管分配器类型。将真空孔116-2设置在隔板150-1处,并且在敷层表面141那一边施加真空。即,真空孔116直接向密封室157施加真空。如图2e所示,实施方式具有心轴184-1,以及具有贯穿密封件156和158的通道185的隔板181-1。真空从真空系统120-1行进通过通道185以抽空由隔板181-1、密封件156、158以及心轴184-1所形成的密封室157-4。当密封室157-4外部的大气压力将隔板181-1推向心轴184-1时,隔板181-1相对于心轴184-1滑移,从而固结机翼面板预成型件189-1。因此,隔板181-1固结叶片纵梁182以及机翼面板预成型件189-1。在该实施方式中,心轴184-1限定iml 133-3,并且隔板181-1限定机翼面板预成型件189-1的oml131-3。将预成型件189-1敷设在由叶片纵梁182、支承作业工具183-1以及心轴184-1所创建的敷层表面112-3上。当将机翼面板预成型件189-1进行硬化时,机翼面板预成型件189-1对应于机翼面板30的横截面46。因此,图2e的心轴184-1提供iml 133-3,并且隔板181-1提供oml 131-3。

58.图2f例示了在例示性实施方式中的隔板191的工序方向191-1。隔板191包括隔板181和181-1以及隔板150、150-1。心轴192包括心轴184、184-1以及心轴110、110-1。如图2f所示,将预成型件193在高压釜198中的心轴192上进行处理,并且将隔板191定位在预成型件193上。在高压釜处理之后,将隔板191与复合部件194和心轴192分离。然后,在位于清洁室环境197-1外部的清洁工位195-1和修整(reconditioning)工位195处清洁和修整隔板191。在一个实施方式中,这包括:使隔板191返回至能够在隔板安装工位196处安装在预成型件193上和安装到敷层心轴192上的状况。预成型件193包括预成型件189、189-1和预成型件130、130-1。然后,在隔板安装工位196处将隔板191放置到敷层心轴192和预成型件193上。在一个实施方式中,敷层心轴192限定预成型件193的形状,该预成型件193将被硬化成机翼15、16的机翼面板30。在另一实施方式中,敷层心轴192限定预成型件193的形状,该预成型件将被硬化成机身12的半桶段24。

59.在一些实施方式中,将清洁工位195-1以及修整工位195和/或隔板安装工位196设置在俯视(overlook)工厂地面197-3的夹层(mezzanine)197处。这增加了工厂地面197-3处的可用空间量。在另一实施方式中,将清洁工位195-1和修整工位195设置在工厂地面197-3上。将预成型件193在高压釜198中硬化成复合部件194。然后,从高压釜198中移走隔板191、预成型件193、心轴192以及复合部件194。然后,将隔板191与心轴192分离。在将隔板191移走之后,复合部件194仍保持在心轴192上。在移走隔板191之后,复合部件194具有由从复合部件194延伸出来的飞边(flash edge)和在修整(trimming)之前的承载边缘194-1材料所构成的制造余量194-3。修整是作为脱模工序194-4的一部分而发生的。在心轴110、110-1上修整复合部件194。然后,修整复合部件194上的制造余量194-3,以将飞边194-2与承载边缘194-1分离。然后,将复合部件194与心轴192分离,并且复合部件194具有支承边缘194-1。然后,将修整掉的飞边194-2丢弃。将复合部件194沿方向199向前发送以供与其它部件组装。

1、192。在一个实施方式中,覆盖预成型件130、130-1、189、189-1、193的步骤包括:利用定位板140运输隔板150、150-1、191、181、181-1;以及将定位板140处的转位特征142与心轴110、110-1、184、184-1、192处的转位特征114对准。该动作使定位板140转位至心轴110、110-1、184、184-1、192。由于隔板150、150-1、191、181、181-1是以相对于定位板140的精确已知的位置和取向进行运输的,因此,隔板150、150-1、191、181、181-1相对于心轴110、110-1、184、184-1、192的位置也被转位。在另一实施方式中,将隔板150、150-1、191、181、181-1处的转位特征142与心轴110、110-1、184、184-1、192处的转位特征114对准。在另一些实施方式中,转位的操作包括:将隔板150、150-1、191、181、181-1处的开孔152与被设置在预成型件130、130-1、189、189-1、193处的囊160、160-1处的端口162对准。这提供了两级转位工序,其中,将定位板140转位至心轴110、110-1、184、184-1、192提供初始转位,并且转位端口162和开孔152提供精细转位。另选地,两级转位工序可以包括:将隔板150、150-1、191、181、181-1转位至心轴110、110-1、184、184-1、192以提供初始转位,并且转位端口162和开孔152提供精细转位。即,隔板150、150-1、191、181、181-1处的开孔152也有助于隔板150、150-1、191、181、181-1相对于囊160、160-1的转位。由此,在一个实施方式中,方法200包括以下步骤:在利用隔板150、150-1、191、181、181-1覆盖预成型件130、130-1、189、189-1、193之前,在预成型件130、130-1、189、189-1、193处施加囊160、160-1;以及将隔板150、150-1、191、181、181-1中的开孔152与用于囊160、160-1的充气端口162对准,以便于周向和/或前/后对准。

65.在步骤204中,利用隔板150、150-1、191、181、181-1覆盖预成型件130、130-1、189、189-1、193。这包括:将隔板150、150-1、191、181、181-1降到预成型件130、130-1、189、189-1、193顶上的位置。

66.在步骤206中,将隔板150、150-1、191、181、181-1密封至心轴110、110-1、184、184-1、192。在一个实施方式中,将隔板150、150-1、191、181、181-1密封至心轴110、110-1、184、184-1、192的步骤包括:施加第一周向密封件156;以及施加被整个设置在第一周向密封件156内的第二周向密封件158。在另一实施方式中,将隔板150、150-1、191、181、181-1密封至心轴110、110-1、184、184-1、192的步骤包括:施加被整个设置在第二周向密封件158内的第三周向密封件155。步骤206还包括:将隔板150、150-1、191、181、181-1抵着密封件156和158放置,并且可以涉及:施加确保隔板150、150-1、191、181、181-1与密封件156和158之间的气密接合的粘合剂或其它化合物。此外,可以将第一周向密封件156与第二周向密封件158之间的体积细分成四分体(如将在图6中进一步讨论的),从而提供进一步水平的密封冗余。将包括与各个充气端口162处的螺纹互补的螺纹的对接螺栓170固定至/安装于囊160的充气端口处。这用于密封隔板150、150-1、191、181、181-1的开孔152连同其它密封件(若需要的话),从而防止空气经由开孔152逸出隔板150、150-1、191、181、181-1。

67.简而言之,步骤206可以包括:经由对接螺栓170将隔板150、150-1、191、181、181-1密封至一个或更多个囊,以及在硬化预成型件130、130-1、189、189-1、193的同时使囊160、160-1充气。因此,在至少一个实施方式中,通过将对接螺栓170拧入充气端口162来执行将隔板150、150-1、191、181、181-1密封至囊160、160-1。

68.在步骤208中,真空系统120、120-1从位于心轴110、110-1、184、184-1、192与隔板150、150-1、191、181、181-1之间的密封室157、157-1抽空空气,从而使用大气压力将隔板150、150-1、191、181、181-1推向/推抵着预成型件130、130-1、189、189-1、193。在一个实施

方式中,这包括:在心轴110、110-1、184、184-1、192处施加真空,该真空直接将隔板150、150-1、191、181、181-1拉向预成型件130、130-1、189、189-1、193。心轴110、110-1、184、184-1、192处的真空可控地或以其它方式将真空直接施加至隔板150、150-1、191、181、181-1。在另一实施方式中,通过密封件156和158和/或通过隔板150、150-1、191、181、181-1实现密封室157、157-1的抽空。该操作将隔板150、150-1、191、181、181-1紧密地保持抵着密封件156和158,并且还固结预成型件130、130-1、189、189-1、193。在一个实施方式中,将隔板150、150-1、191、181、181-1以0.62mpa(90磅/平方英寸)或更高的压力推向心轴110、110-1、184、184-1、192。然后,将心轴110、110-1、184、184-1、192放置到加压的高压釜180中。高压釜180经由对接螺栓170对囊160、160-1加压充气,此后将高压釜180加热至硬化温度。因此,纵梁预成型件164在硬化期间经由囊160、160-1的充气而进行加压和成形。

69.在步骤210中,将预成型件130、130-1、189、189-1、193硬化成复合部件194,同时使隔板150、150-1、191、181、181-1保持抵着预成型件130、130-1、189、189-1、193。即,在隔板150、150-1、191、181、181-1已经被抽真空到适当位置之后,并且在隔板150、150-1、191、181、181-1保持在适当位置期间,发生硬化。在一个实施方式中,这包括:操作高压釜180以维持热和压力,同时在心轴110、110-1、184、184-1、192处操作真空系统120、120-1,以便固结和硬化预成型件130、130-1、189、189-1、193,同时在预成型件130、130-1、189、189-1、193上实施期望形状。

70.在步骤212中,将隔板150、150-1、191、181、181-1从复合部件194移走,并且在步骤214中,对隔板150、150-1、191、181、181-1进行清洁,例如,经由施加化学品和流体以便移走复合材料、使用刷洗/擦洗(crubbing/scouring)等。在一些示例中,根据需要,在步骤215中修整或修复隔板150、150-1、191、181、181-1。在步骤216中,将隔板150、150-1、191、181、181-1返回至清洁室197-1,其中,可以将该隔板再次用于促进另一预成型件130、130-1、189、189-1、193的硬化。

71.方法200提供优于现有系统和技术的技术益处,这是因为该方法消除了以下需要:真空袋预成型件130、130-1、189、189-1、193、测试真空袋并接着放置隔板,以及可能再次真空检查真空袋并接着将组件放置到高压釜180中。因此,利用放置隔板150、150-1、191、181、181-1的单步工序,来代替需要将真空袋放置和密封到位、测试真空袋、然后转位和放置隔板的现有两步工序。方法200利用隔板150、150-1、191、181、181-1来执行先前依赖真空袋的相同任务。这减少了关于硬化工序所使用的劳动和材料的量,这有利地提高了效率。例如,减少或消除了对真空袋和其它一次性组件的需要,这导致在硬化发生之前材料和劳动的节省。

72.图4是在例示性实施方式中的的心轴310的侧视图,该心轴310包括操作为真空袋的隔板350。根据该视图,心轴310呈现为矩形的,诸如当从侧面观看时,半柱体呈现为矩形的,但是当将心轴310硬化时,该心轴形成半桶形24,目前仅观察到一侧。根据图4,隔板350覆盖预成型件330,并且将囊160、160-1放置在预成型件330处的纵梁预成型件164内。囊160、160-1包括端口362,该端口362经由开孔352暴露到隔板350中。隔板350对应于隔板150、150-1、191、181、181-1。心轴310对应于心轴110、110-1、184、184-1、192。预成型件330对应于预成型件130、130-1、189、189-1、193。

73.心轴310包括真空孔316,该真空孔316直接施加真空至隔板350,将隔板350压向预

成型件330。隔板350、径向密封件370以及心轴310一起限定真空室390,当经由真空孔316施加真空时,该真空室390被抽空。真空孔316位于预成型件周边332那一边,但在径向密封件370的周边372内。因为例如在斜坡318处密封隔板350,所以在将预成型件330硬化成复合部件194期间空气不会泄漏到高压釜180中。而且,心轴310包括转位特征314,该转位特征与定位板140配对,并且便于隔板350在心轴310上的放置和取向。径向密封件370和底部密封件312使得心轴310能够密封至高压釜180内的适当位置。

74.图5是在例示性实施方式中的包括隔板350的心轴310的切面图,该隔板执行真空袋和隔板的功能,并且与图4的视图箭头5相对应。在图4中,心轴310的斜面318是可见的,如同隔板350一样。将周向密封件420、430以及440设置在心轴310中的通道410(例如,具有半圆形横截面的通道)处,以将隔板350密封成三个独特且独立的腔室422、432和442。腔室442对应于密封室157、157-1。周向密封件420、430以及440的这种密封冗余有助于防止预成型件遇到任何真空泄漏。即,具有独立的腔室422、432以及442提供了技术上的益处,这是因为即使单个周向密封件420、430以及440在硬化工序期间失效,也能够在期望的隔板350加压下成功地执行硬化。而且,真空孔316经由真空管线416施加真空,该真空管线416将隔板350拉到与密封件接触。弹性体口盖(flap)450从隔板350延伸并抵着心轴310平放。若期望的话,可以将弹性体口盖450以胶带、胶合或其它方式密封至心轴310,以便提供防止泄漏的附加密封保护,从而导致更多的冗余。在另一些实施方式中,不利用斜坡318,以便确保心轴310和隔板350保持恒定的直径。虽然在图2d和图2e中示出了密封件156和158,但是可以使用周向密封件420、430以及440连同口盖450的三个密封系统。

75.图6是隔板350和心轴310的俯视图,其对应于图4的视图箭头6,并且当从顶部观看时呈现为矩形,诸如半柱体呈现为矩形。在例示性实施方式中,隔板350和心轴310包括外周腔室590和592,它们通过密封件550细分成四分体510、520、530以及540。根据图6,隔板350覆盖图5的周向密封件420、430以及440,并且还覆盖密封件550,该密封件550将周向密封件420、430以及440细分成四分体510、520、530以及540。将压力传感器560设置在四分体510、520、530以及540中的各个四分体中的腔室512、514、522、524、532、534、542以及544处,并且可以被集成到隔板350或心轴310中。例如,在一个实施方式中,将压力传感器560设置在四分体510的腔室512和514中、四分体520的腔室522和524中、四分体530的腔室532和534中、以及四分体540的腔室542和544中。将来自压力传感器560的输入用于确定在所述腔室中的任何腔室中是否存在泄漏,并且具体为什么四分体。因此,密封件550充当附加密封件,其将周向密封件之间的体积细分成四分体510、520、530以及540或其它区段。还描绘了在隔板350下方的真空孔316,其用于抽空被设置在隔板350与底层的心轴310之间的空气。划分成四分体的优点是进一步的密封冗余水平。例如,如果密封泄漏发生在腔室522中,则将该腔室522隔离至该四分体520,并且不危及腔室532、544或512。在未利用密封件550划分成四分体510、520、530以及540的情况下,腔室522的区域中通过密封件156的泄漏以及腔室542的区域中通过密封件158的泄漏可以另外导致预成型件130在硬化期间经受大气压力。

76.图7和图8是在例示性实施方式中的将隔板650密封至囊660同时还为空气进入囊中提供通道630的对接螺栓600的视图。囊660对应于囊160、160-1。通道630使得高压釜压力(p_autoclave,p_高压釜)下的空气能够进入囊660,使囊660充气。对接螺栓600包括端头610,环形密封件640从该端头610突出。随着将对接螺栓600拧入囊660的端口662时,环形密

封件640将对接螺栓600密封至隔板650,这防止空气从开孔652泄漏。密封件640对应于密封件152-1。开孔652对应于开孔152。对接螺栓600还包括具有螺纹622的轴620,该螺纹622与端口662处的螺纹664互补。图8对应于图7的视图箭头8,并且提供了例示图7中未例示的对接螺栓600的端头610、通道630、环形密封件640以及其它组件的附加细节。

77.图9和图10是在例示性实施方式中的将心轴810插入工厂地面197-3上的高压釜820中的立体图。心轴810对应于心轴110、110-1、310、192。如图9所示,心轴810形成半桶形状,在该半桶形状上,隔板830覆盖用于硬化成复合部件的预成型件(在隔板830下方)。隔板830对应于隔板150、150-1、350、181-1。预成型件840对应于预成型件130、130-1、330、193。经由通过心轴810施加的真空将隔板830保持在适当位置。将心轴810移动到图10中的高压釜820中,然后密封就位。使高压釜820加热和加压,并且将预成型件硬化成复合部件194,该复合部件在将心轴810从高压釜820移走之后进行脱模。图9和图10仅例示了多种可能性中的一种高压釜布置,并且可以将高压釜820的其它布置与本文所描述的系统和方法一起加以利用。

78.在以下示例中,在被直接真空密封至心轴以在硬化期间向预成型件施加固结力的隔板的背景下,来描述附加的工序、系统以及方法。

79.更特别地参照附图,本公开的实施方式可以在如图11所示的飞行器制造和保养方法1000以及如图12所示的飞行器1002的背景下加以描述。在预生产期间,方法1000可以包括飞行器1002的规范和设计1004以及材料采购1006。在生产期间,可以进行飞行器1002的部件和子组件制造1008以及系统集成1010。此后,飞行器1002可以经历认证和交付1012,以便付诸使用1014。当通过客户使用时,对飞行器1002安排例行作业维护和保养1016(这也可以包括修改、重新配置、翻新等)。可以在方法1000(例如,规范和设计1004、材料采购1006、部件和子组件制造1008、系统集成1010、认证和交付1012、使用中1014、维护和保养1016)和/或飞行器1002的任何合适的组件(例如,机架1018、系统1020、内部1022、推进系统1024、电气系统1026、液压系统1028、环境1030)中描述的生产和使用的任一个或更多个合适的阶段期间采用本文具体实施的设备和方法。

80.方法1000的所述过程中的各个过程皆可以由系统集成商、第三方和/或运营商(例如,客户)来执行或实行。出于本描述的目的,系统集成商可以包括但不限于任何数量的飞行器制造商和主系统分包商;第三方可以包括但不限于任意数量的厂商、分包商以及供应商;以及运营商可以是航空公司、租赁公司、军事实体、服务组织等。

81.如图12所示,根据方法1000生产的飞行器1002可以包括具有多个系统1020的机架1018以及内部1022。系统1020的示例包括以下项中的一个或更多个:推进系统1024、电气系统1026、液压系统1028以及环境系统1030。机架1018包括全桶段1032和机翼总成1036,该全桶段1032还包括半桶段1034,该机翼总成1036还包括机翼面板1038可以包括任何数量的其它系统。尽管示出了航空航天示例,但是可以将本发明的原理应用至诸如汽车工业的其它工业。

82.如上已经提及,可以将本文所具体实施的设备和方法用于在方法1000中描述的生产和保养的这些阶段中的任一或更多个合适的阶段期间。例如,可以以类似于在飞行器1002处于使用中时所生产的部件或子组件的方式,来制作或制造与部件和子组件制造1008对应的部件或子组件。而且,在子组件制造1008以及系统集成1010期间,可以例如通过大幅

加快飞行器1002的组装或者降低飞行器的成本,来利用一个或更多个设备实施方式、方法实施方式或其组合。类似地,当飞行器1002处于使用中时(例如并且无限制地,在维护和保养1016期间),可以利用设备实施方式、方法实施方式或其组合中的一个或更多个。因此,本发明可以在本文所讨论的任何阶段或其任何组合中使用,诸如规范和设计1004、材料采购1006、部件和子组件制造1008、系统集成1010、认证和交付1012、使用中1014、维护和保养1016、和/或飞行器1002的任何合适的组件(例如,机架1018、系统1020、内部1022、推进系统1024、电气系统1026、液压系统1028和/或环境1030)。

83.在一个实施方式中,部件包括机架1018的一部分,并且是在部件和子组件制造1008期间制造的。然后,可以在系统集成1010中将该部件组装到飞行器中,然后在使用中1014中加以利用,直到磨损致使该部件不可用为止。然后,在维护和保养1016中,可以将该部件废弃并且更换成新近制造的部件。发明的组件和方法可以贯穿部件和子组件制造1008加以即利用,以便制造新的部件。

84.图中所示或本文所描述的各种控制要素(例如,电气或电子组件)中的任何要素均可以被实现为硬件、执行软件的处理器、执行固件的处理器或者这些的某一组合。例如,可以将要素实现为专用硬件。可以将专用硬件要素称为“处理器”、“控制器”或者某一类似术语。在由处理器提供时,这些功能可以由单个专用处理器、由单个共享处理器或者由多个单独处理器来提供,所述多个单独处理器中的一些单独处理器可以进行共享。此外,明确使用的术语“处理器”或“控制器”不应被解释成专指能够执行软件的硬件,而是可以隐含地包括并且不限于数字信号处理器(dsp)硬件、网络处理器、专用集成电路(asic)或其它电路、现场可编程门阵列(fpga)、存储软件的只读存储器(rom)、随机存取存储器(ram)、非易失性存储部、逻辑,或某一其它物理硬件组件或模块。

85.而且,可以将控制要素实现为可由处理器或计算机执行的指令,以执行该要素的功能。指令的一些例子是软件、程序代码以及固件。该指令在由处理器执行以指导处理器执行所述要素的功能时是可操作的。可以将指令存储在可由处理器读取的存储装置上。存储装置的一些示例是数字或固态存储器、诸如磁盘和磁带的磁存储介质、硬盘驱动器或者光学可读数字数据存储介质。

86.本发明还涉及使用根据本发明的设备制造飞行器的一部分。使用根据本发明的设备制造飞行器的一部分具有和根据本发明的方法和设备相同的优点和效果。

87.在根据本发明的优选实施方式中,使用硬化纤维增强材料的预成型件的设备来制造飞行器的一部分,其中,该设备包括:

88.心轴(110、110-1);

89.隔板(150、150-1),该隔板限定预成型件(130、130-1)的表面,该隔板包括刚性材料(111);以及

90.密封件(156、158、155),该密封件被设置在心轴(110、110-1)与隔板(150、150-1)之间,

91.这提供了和根据本发明的方法和设备相同的优点和效果。

92.在根据本发明的另一优选实施方式中,使用固结纤维增强材料的预成型件(130、130-1)的设备(100、100-1)来制造飞行器的一部分,其中,该设备包括:

93.密封室(157),该密封室具有心轴(110、110-1)和隔板(150、150-1),以及处于心轴

与隔板之间的周向密封件(156、158、155),

94.提供了和根据本发明的方法和设备相同的优点和效果。

95.本公开还包括以下示例,这些示例不会与确定保护范围的所附权利要求相混淆。

96.这些示例涉及:

97.1.一种用于硬化纤维增强材料的预成型件(130、130-1)的方法(200),所述方法(200)包括以下步骤:

98.向心轴(110、110-1)施加(202)预成型件(130、130-1);

99.用隔板(150、150-1)覆盖(204)向所述预成型件(130、130-1);

100.将所述隔板(150、150-1)密封(206)至所述心轴(110、110-1);

101.将所述隔板(150、150-1)推(208)向所述预成型件(130、130-1)和所述心轴(110、110-1);以及

102.当将所述隔板(150、150-1)保持抵着所述预成型件(130、130-1)时,将所述预成型件(130、130-1)硬化(210)成复合部件(194)。

103.2.根据示例1所述的方法(200),所述方法包括以下步骤:抽空由所述隔板(150、150-1)、密封件(156、158、155)以及所述心轴(110、110-1)围成的密封室(157)内的空气,以允许大气压力将所述隔板(150、150-1)推向所述预成型件(130、130-1)。

104.3.根据示例2所述的方法(200),所述方法包括以下步骤:当所述密封室(157)在被大气压力包围的同时被抽空时,将所述隔板(150、150-1)推向所述预成型件(130、130-1)和所述心轴(110、110-1)。

105.4.根据示例1、2或3所述的方法(200),所述方法还包括以下步骤:将所述隔板(150、150-1)转位(203)至所述心轴(110、110-1)。

106.5.根据示例4所述的方法(200),所述方法还包括以下步骤:利用定位板(140)运输所述隔板(150、150-1),以及将所述定位板(140)处的转位特征(142)与所述心轴(110、110-1)处的转位特征(114)对准。

107.6.根据示例1至5中的任一示例所述的方法(200),所述方法还包括以下步骤:在利用所述隔板(150、150-1)覆盖所述预成型件(130、130-1)之前,将囊(160、160-1)插入到纵梁预成型件(164)中。

108.7.根据示例6所述的方法(200),所述方法还包括以下步骤:

109.将所述隔板(150、150-1)中的开孔(152)与用于所述囊(160、160-1)的充气端口(162、162-1)对准;

110.将所述隔板(150、150-1)密封至所述囊(160、160-1);以及

111.使所述囊(160、160-1)充气。

112.8.根据示例7所述的方法(200),其中,通过将对接螺栓(170)拧入所述充气端口(162、162-1)来执行将所述隔板(150、150-1)密封至所述囊(160、160-1)。

113.9.根据示例7或8所述的方法(200),所述方法还包括以下步骤:当所述密封室(157)被抽空时,通过使所述囊(160、160-1)内部通向大气压力来使所述囊(160、160-1)充气。

114.10.根据示例9所述的方法(200),所述方法还包括以下步骤:在囊(160、160-1)充气的情况下加压和成形所述纵梁预成型件(164)。

115.11.根据示例1至10中的任一示例所述的方法(200),其中,将所述隔板(150、150-1)密封至所述心轴(110、110-1)的步骤包括:经由第一周向密封件(156)将所述隔板(150、150-1)沿周向密封至所述心轴(110、110-1)。

116.12.根据示例11所述的方法(200),其中,将所述隔板(150、150-1)密封至所述心轴(110、110-1)的步骤还包括:经由第二周向密封件(158)将所述隔板(150、150-1)沿周向密封至所述心轴(110、110-1),所述第二周向密封件被整个设置在所述第一周向密封件(156)内。

117.13.根据示例12所述的方法(200),其中,将所述隔板(150、150-1)密封至所述心轴(110、110-1)的步骤还包括:经由第三周向密封件(155)将所述隔板(150、150-1)沿周向密封至所述心轴(110、110-1),所述第三周向密封件被整个设置在所述第二周向密封件(158)内。

118.14.根据示例12或13所述的方法(200),所述方法还包括以下步骤:将所述第一周向密封件(156)与所述第二周向密封件(158)之间的体积细分成多个四分体(510、520、530、540)。

119.15.根据示例1至14中的任一示例所述的方法(200),其中,所述隔板(150、150-1)抵着所述心轴(110、110-1)固结纵梁预成型件(164)、支承作业工具(183)以及机翼面板预成型件(189)。

120.16.根据示例1至15中的任一示例所述的方法(200),其中,所述隔板(150、150-1)形成外模线(oml)(131),并且所述心轴(110、110-1)形成机身段(12)的内模线(iml)(133)。

121.17.根据示例1至15中的任一示例所述的方法(200),其中,所述隔板(150、150-1)形成内模线(iml)(133),并且所述心轴(110、110-1)形成机身段(12)的外模线(oml)(131)。

122.18.根据示例16所述的方法(200),其中,所述机身段(12)是半桶段(24)。

123.19、根据示例16或17所述的方法(200),其中,所述机身段(12)是全桶段(29)。

124.20.根据示例1至19中的任一示例所述的方法(200),其中,所述心轴(110、110-1)形成外模线(oml)(131),并且所述隔板(150、150-1)形成机翼面板(30)的内模线(iml)(133)。

125.21.根据示例1至19中的任一示例所述的方法(200),其中,所述心轴(110、110-1)形成内模线(iml)(133),并且所述隔板(150、150-1)形成机翼面板(30)的外模线(oml)(131)。

126.22.根据示例11至14中的任一示例所述的方法(200),所述方法还包括以下步骤:所述心轴(110、110-1)相对于隔板(150、150-1)在所述第一周向密封件(156)、第二周向密封件(158)或第三周向密封件(155)中的一个周向密封件处滑移。

127.23.根据示例1至22中的任一示例所述的方法(200),其中,将所述隔板(150、150-1)推向(208)所述预成型件(130、130-1)和所述心轴(110、110-1)的步骤使用大气压力。

128.24.根据示例1至23中的任一示例所述的方法(200)组装的飞行器(10)的一部分。

129.25.一种用于硬化纤维增强材料的预成型件的设备(100、100-1),所述设备包括:

130.心轴(110、110-1);

131.隔板(150、150-1),所述隔板限定预成型件(130、130-1)的表面,所述隔板包括刚性材料(111);以及

132.密封件(156、158、155),所述密封件被设置在所述心轴(110、110-1)与所述隔板(150、150-1)之间。

133.26.根据示例25所述的设备(100、100-1),其中,所述心轴(110、110-1)还包括真空系统(120),所述真空系统经由所述心轴(110、110-1)处的真空孔(116)可控地施加真空。

134.27.根据示例25或26所述的设备(100、100-1),其中,所述隔板(150、150-1)还包括真空系统(120、120-1),所述真空系统经由所述隔板(150、150-1)处的真空孔(116-2)可控地施加真空。

135.28.根据示例25、26或27所述的设备(100、100-1),其中,真空系统(120-1)经由所述密封件(156、158、155)处的真空孔(116-1)可控地施加真空。

136.29.根据示例25至28中的任一示例所述的设备(100、100-1),所述设备还包括:囊(160、160-1),所述囊被设置在所述隔板(150、150-1)与所述心轴(110、110-1)之间。

137.30.根据示例29所述的设备(100、100-1),其中,所述囊(160、160-1)被放置在纵梁预成型件(164)内。

138.31.根据示例29或30所述的设备(100、100-1),其中,用于所述囊(160、160-1)的充气端口(162、162-1)通过所述隔板(150、150-1)中的开孔紧固。

139.32.根据示例31所述的设备(100、100-1),所述设备还包括:对接螺栓(170),所述对接螺栓将所述充气端口(162、162-1)紧固至所述隔板(150、150-1)。

140.33.根据示例25至32中的任一示例所述的设备(100、100-1),其中,所述密封件(156、158、155)包括第一周向密封件(156)。

141.34.根据示例33所述的设备(100、100-1),其中,所述密封件(156、158、155)包括第二周向密封件(158),所述第二周向密封件被整个设置在所述第一周向密封件(156)内。

142.35.根据示例34所述的设备(100、100-1),其中,所述密封件(156、158、155)包括第三周向密封件(155),所述第三周向密封件被整个设置在所述第二周向密封件(158)内。

143.36.根据示例34或35所述的设备(100、100-1),其中,将所述第一周向密封件(156、420)与所述第二周向密封件(158、430)之间的体积划分成四分体(510、520、530、540)。

144.37.根据示例25至36中的任一示例所述的设备(100、100-1),其中,所述隔板(150、150-1)被配置成固结纵梁预成型件(164)和机翼面板预成型件(189)。

145.38.根据示例25至37中的任一示例所述的设备(100、100-1),其中,所述隔板(150、150-1)被配置成固结一个半桶段(24)。

146.39.根据示例25至38中的任一示例所述的设备(100、100-1),其中,所述隔板(150、150-1)形成外模线(oml)(131),并且所述心轴(110、110-1)形成内模线(iml)(133)。

147.40.根据示例25至38中的任一示例所述的设备(100、100-1),其中,所述隔板(150、150-1)形成内模线(iml)(133),并且所述心轴(110、110-1)形成外模线(oml)(131)。

148.41.根据示例25至40中的任一示例所述的设备(100、100-1),其中,所述密封件(156、420、158、430、155、440)被设置在所述心轴(110、110-1、310)上的通道(410)内。

149.42.根据示例25至41中的任一示例所述的设备(100、100-1),其中,口盖(450)从所述隔板(150、150-1、350)延伸。

150.43.根据示例25至42中的任一示例所述的设备(100、100-1),所述设备被配置为用于固结纤维增强材料的预成型件(130、130-1),所述设备还包括:密封室(157),所述密封室

具有所述心轴(110、110-1)和所述隔板(150、150-1),以及处于所述心轴(110、110-1)与所述隔板(150、150-1)之间的所述周向密封件(156、158、155)。

151.44.根据示例43所述的设备,其中,所述心轴(110、110-1)还包括所述真空系统(120、120-1),所述真空系统在所述隔板(150、150-1)与所述心轴(110、110-1)的敷层表面(112)之间可控地施加真空。

152.45.根据示例43或44所述的设备(100、100-1),其中,所述隔板(150、150-1)包括被设置在充气端口(162、162-1)处的开孔(152)。

153.46.根据示例45所述的设备(100、100-1),其中,所述囊(160、160-1)被设置在所述隔板(150、150-1)与所述心轴(110、110-1)之间,并且被设置在所述充气端口(162、162-1)处。

154.47.根据示例46所述的设备(100、100-1),所述设备还包括:所述对接螺栓(170),所述对接螺栓将所述充气端口(162、162-1)固定至所述隔板(150、150-1)的所述开孔(152)。

155.48.根据示例47所述的设备(100、100-1),其中,所述对接螺栓(170)包括与所述充气端口(162、162-1)处的螺纹互补的螺纹。

156.49.根据示例43至48中的任一示例所述的设备(100、100-1),其中,所述周向密封件(156、158、155)包括所述第一周向密封件(156)。

157.50.根据示例49所述的设备(100、100-1),其中,所述周向密封件(156、158、155)包括所述第二周向密封件(158),所述第二周向密封件被整个设置在所述第一周向密封件(156)内。

158.51.根据示例50所述的设备(100、100-1),其中,所述周向密封件(156、158、155)包括第三周向密封件(155),所述第三周向密封件被整个设置在所述第二周向密封件(158)内。

159.52.根据示例50或51所述的设备(100、100-1),所述设备还包括:将所述第一周向密封件(156)与所述第二周向密封件(158)之间的体积划分成四分体(510、520、530、540)。

160.53.根据示例46、47或48所述的设备(100、100-1),其中,所述充气端口(162、162-1)穿过周向密封件(156、158、155),以创建囊(160、160-1)的通道。

161.54.根据示例43至53中的任一示例所述的设备(100、100-1),其中,所述隔板(150、150-1)被配置成,固结纵梁预成型件(164)和机翼面板预成型件(189)。

162.55.根据示例43至54中的任一示例所述的设备(100、100-1),其中,所述隔板(150、150-1)形成外模线(oml)(131),并且所述心轴(110)形成内模线(iml)(133)。

163.56.根据示例43至54中的任一示例所述的设备(100、100-1),其中,所述心轴(110、110-1)形成外模线(oml)(131),并且所述隔板(150、150-1)形成内模线(iml)(133)。

164.57.根据示例43至56中的任一示例所述的设备(100、100-1),其中,所述密封件(156、420、158、430、155、440)被设置在所述心轴(110、110-1、310)上的通道(410)内。

165.58.根据示例57所述的设备(100、100-1),其中,所述通道(410)具有半圆形横截面。

166.59.根据示例43至58中的任一示例所述的设备(100、100-1),其中,所述隔板(150、150-1、350)包括弹性体口盖(450)。

167.60.根据示例43至59中的任一示例所述的设备(100、100-1),其中,所述隔板(150、150-1)形成机身段(12)的半桶段(24)的半桶形状。

168.61.根据示例43至60中的任一示例所述的设备(100、100-1),其中,所述隔板(150、150-1)形成机翼(15、16)的机翼面板(130)的形状。

169.62.使用根据示例25至61中的任一示例所述的设备(100、100-1)制造飞行器(10)的一部分。

170.尽管本文中对具体实施方式进行了描述,但是本公开的范围并不受限于那些具体实施方式。本公开的范围是由所附权利要求来限定的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。