1.本发明涉及悬臂承载梁多角度拉缠的制造技术领域,具体涉及一种高强度悬臂承载梁、多角度层结构拉缠设备及方法。

背景技术:

2.由于拉挤工艺产品的扭力及撕裂性能难以满足特殊工况下的使用需求,故出现了拉缠工艺。而经过多年的研究,拉缠工艺也出现很多代的发展,与拉挤工艺相比,第一代拉缠工艺得到的产品,管材的环刚度及扭力和撕裂性能得到了很大的提升,但角度结构单一,产品的性能只能满足一般型的工作,而且传统的浸胶方式,效率低。而第二代拉缠工艺较第一代在角度结构的可设计性上有所进步,但还是较局限且因缠绕设备是分开设计的,产品性能的稳定性欠佳。目前国内的先进的拉缠设备已配备两组缠绕,但尚未能体现两组缠绕角度结构设计的效果,因此得到的产品在环刚度、扭力和撕裂性能上还是无法应用于重工业领域。

技术实现要素:

3.本发明的目的在于提供一种高强度悬臂承载梁、多角度层结构拉缠设备及方法,以解决现有技术中拉缠工艺中缠绕方式单一,得到的产品性能上无法满足重工业需求的缺陷。

4.以下通过三个方面进一步阐述本发明专利的内容:

5.第一方面,提供了一种高强度悬臂承载梁,包括承载管以及复合于所述承载管外周的若干层承载结构,所述承载结构包括设于内外两侧的编织层以及复合于两所述编织层之间的加强层,所述加强层包括交替复合形成的若干抗弯层和抗扭层。

6.结合第一方面,所述编织层包括与所述承载管复合固定连接的粘连层以及复合于所述加强层外侧的保护层。

7.结合第一方面,所述抗弯层由若干直线纱周向平行复合于所述粘连层或所述抗扭层上。

8.结合第一方面,所述抗扭层包括若干缠绕层,所述缠绕层通过若干纱线与所述承载管运动方向形成一定角度缠绕复合而成,相邻两所述缠绕层纱线的缠绕方向不同。

9.结合第一方面,所述缠绕层中纱线的缠绕角度与所述承载管的运动方向所构成的夹角控制在19~60度。

10.结合第一方面,所述保护层外侧复合有装饰层。

11.第二方面,根据第一方面的内容提供了一种高强度悬臂承载梁的多角度层结构拉缠方法,所述方法包括如下步骤:

12.在所述承载管上涂满胶水后将织物包裹复合于所述承载管的外周,形成粘连层;

13.a;在粘连层外周沿着所述承载管运动方向平行铺设若干涂上胶水的纱线,形成抗弯层一;

14.b:在抗弯层一的外周根据设定的角度将纱线分别沿着不同方向依次缠绕若干层,形成抗扭层一;

15.采用步骤a的方法在抗扭层一的外周铺设纱线,形成抗弯层二;

16.采用步骤b的方法在抗弯层二的外周缠绕纱线,形成抗扭层二;

17.在抗扭层二的外周涂上胶水,将织物包裹于所述抗扭层二上,形成保护层;

18.将多层复合好的层结构进行预压收紧,缩小尺寸。

19.结合第二方面,在预压收紧前,在保护层上包裹一层毡层,形成装饰层。

20.第三方面,提供了一种高强度悬臂承载梁多角度层结构拉缠设备,所述设备用于实现第二方面所述的方法,包括:

21.引导组件:为所述承载管提供动力,将所述承载管从设备的一端平移至另一端;

22.编织组件:用于将若干织物包裹复合于承载管的外周上;

23.铺纱组件:用于将若干纱线平行铺设在承载管的外周上;

24.缠绕组件:将若干纱线按照设定的角度缠绕在承载管的外周上;

25.压线组件::将铺纱组件铺设的纱线向内挤压贴紧;

26.预压组件:将初步复合的各层结构进行挤压加强粘连;

27.供胶组件:在各层结构复合前,在各层结构的外侧面涂上胶水。

28.结合第三方面,所述供胶组件包括在直纱线复合前涂上胶水的胶槽以及复合缠绕纱线后淋上胶水的淋胶机。

29.本发明的优点在于:该种高强度悬臂承载梁,采用多角度层结构在拉缠工艺中实现复合,相较普通拉挤型产品,具有更好的韧性、撕裂力及扭力。同时其还具备具有防碰撞的效果,因为多角度层设计,碰撞时其能量吸收较传统有绝对性优势。相较于传统的拉缠工艺效率及性价比更高,相较于原来钢材产品更轻,能够减少人工搬运,组装更便捷,效率更高,安全性更高,电机使用功率小,能耗少,维修成本低,同时也是各向同性的金属材料无法具备的(金属内部是一样的,而复材是可作角度结构层设计的,也称之为结构可设计性),因此可以批量应用于工业机器人领域、交通领域、海洋工程、运动及医疗器材等领域。

附图说明

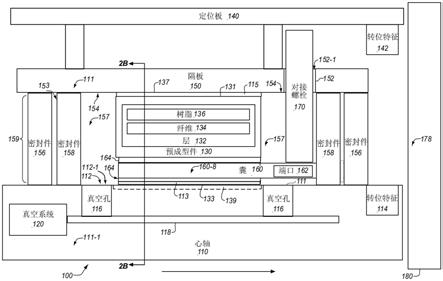

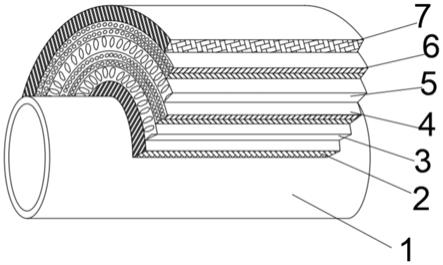

30.图1为本发明中悬臂承载梁的部分剖面结构示意图。

31.图2为本发明中悬臂承载梁的横向剖面结构示意图。

32.图3为本发明中设备运行流程的结构示意图。

33.其中:1-承载管;2-粘连层;3-抗弯层一;4-抗扭层一;41-第一抗扭层;42-第二抗扭层;5-抗弯层二;6-抗扭层二;61-第三抗扭层;62-第四抗扭层;7-保护层;8-淋胶机;9-胶槽;

34.a1、a10-引导组件;a2、a8-编织组件;a3、a6-铺纱组件;a4-压线组件;a5、a7-缠绕组件;a9-预压组件。

具体实施方式

35.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

36.如图1至图3所示,一种高强度悬臂承载梁,包括承载管1以及复合于所述承载管1外周的若干层承载结构,承载管1包括方管、圆管,材料包括环氧树脂基碳纤维增强管,所述承载结构包括设于内外两侧的编织层以及复合于两所述编织层之间的加强层,所述加强层包括交替复合形成的若干抗弯层和抗扭层。

37.在本实施例中,所述编织层包括与所述承载管1复合固定连接的粘连层2以及复合于所述加强层外侧的保护层7,编织层的材料包括纺织布料,其中,粘连层2用于打底,在与承载管1复合后能够有效的形成粘连作为后续纱线缠绕的基础,保护层7用于对内部复合好的多层结构进行保护。

38.在本实施例中,所述抗弯层由若干直线纱周向平行复合于所述粘连层2或所述抗扭层上,直线纱在粘上胶水后平行铺设在粘连层2上,能够有效的提高管材的抗弯折能力,多层铺设后形成的抗弯层能够提供更强的抗弯性能。

39.在本实施例中,所述抗扭层包括若干缠绕层,所述缠绕层通过若干纱线与所述承载管1运动方向形成一定角度缠绕复合而成,相邻两所述缠绕层纱线的缠绕方向不同,缠绕层中纱线的缠绕角度与所述承载管1的运动方向所构成的夹角控制在19~60度,抗扭层包括至少两层,相邻两层的的缠绕角度的和为0,如第一层的缠绕角度为-19度,第二层的缠绕角度为 19度;或者第一层的缠绕角度为-45度,第二层的缠绕角度为 45度,第三层的缠绕角度为-45度,上述正负度数是将承载管1的直线运动方向作为0度方向,向左偏的角度为负,向右偏的角度为正。

40.在本实施例中,所述保护层7外侧复合有装饰层,装饰层可以起到保护作用,同时可以在表面形成不同的花纹、图案等用来装饰。

41.根据本发明上述的高强度悬臂承载梁提供的多角度层结构拉缠方法,所述方法包括如下步骤:

42.步骤一:在所述承载管1上涂满胶水后将织物包裹复合于所述承载管1的外周,形成粘连层,织物在与承载管1形成有效的连接后,作为其他层的基础层;

43.步骤二;在粘连层外周沿着所述承载管1运动方向平行铺设若干涂上胶水的纱线,形成抗弯层一3,抗弯层一3为内部的第二层,可为管材提供有效的抗弯折能力;

44.步骤三:在抗弯层一3的外周根据设定的角度将纱线分别沿着不同方向依次缠绕若干层,形成抗扭层一4,抗扭层一4由若干缠绕层结合形成,每层缠绕层的缠绕角度不同,缠绕方向相反,层与层之间紧密贴合挤压,可以为管材有效的提供抗扭转能力;

45.步骤四:采用步骤二的方法在抗扭层一4的外周铺设纱线,形成抗弯层二5,抗弯层二5和抗弯层一3形成呼应,形成内外结合的效果,进一步加强管材的抗弯能力;

46.步骤五:采用步骤三的方法在抗弯层二5的外周缠绕纱线,形成抗扭层二6,抗扭层二6与抗扭层一4形成呼应,复合形成后,当管材受到扭转力时,抗扭层二6会向内部收紧从而压迫处于内侧的抗扭层一4,使得抗扭层一4更加紧密,从而对抗扭转的力;

47.步骤六:在抗扭层二6的外周涂上胶水,将织物包裹于所述抗扭层二6上,形成保护层,保护层6用于保护内侧复合后的若干层,避免外侧的摩擦或磕碰等造成内层的损坏,从而降低管材的抗弯折和抗扭转能力;

48.步骤七:将多层复合好的层结构进行预压收紧,缩小尺寸,收紧后,层与层之间贴合的更加紧密,进一步提高管材的抗弯折和抗扭转的性能。

49.在本实施例的方法中,在预压收紧前,在保护层上包裹一层毡层,形成装饰层,装饰层可以形成多种图案或者花纹,主要起到装饰,其次起到保护作用。

50.根据本发明上述方法所提供的多角度层结构拉缠设备,包括:

51.引导组件a1、a10:为所述承载管1提供动力,将所述承载管1从设备的一端平移至另一端,引导组件包括前引部分和后导部分,前引部分设置在设备的前端,用于将管材从设备的开口处向设备的另一端推进,后导部分设置在设备的出口端,用于将复合好的管材向外侧导出;

52.编织组件a2、a8:用于将若干织物包裹复合于承载管1的外周上,编织组件包括将织物与方管或圆管直接粘连复合的前编织部,以及在其他层结构复合好后,再包裹一层织物的后编织部;

53.铺纱组件a3、a6:用于将若干纱线平行铺设在承载管1的外周上,根据管材的结构层数,设置多个铺纱部件,各个铺纱部件之间不能相邻出现,两者之间必须有其他部件对管材进行复合操作,防止连续多层均为抗弯层,避免纱线在复合后上下层形成排挤,造成表面复合不均匀的情况;

54.缠绕组件a5、a7:将若干纱线按照设定的角度缠绕在承载管1的外周上,设置有多个缠绕部件,缠绕部件可以多个连续出现,但为避免层级过多导致复合后管材松垮,或者出现过高的抗扭转能力和过低的抗弯折能力,在缠绕部件之间也需要加入其他的加工部件,如铺纱部件,这样所复合形成的管材才能具备更好的抗弯折和抗扭转能力;

55.压线组件a4:将铺纱组件铺设的纱线向内挤压贴紧,压线组件是将铺纱部件放出的纱线进行梳理和挤压,使纱线有序排列,避免纱线出现打结、缠绕的情况;

56.预压组件a9:将初步复合的各层结构进行挤压加强粘连,在各层复合好后,进行最后的压紧操作,使得各层之间贴合的更加紧密,能够进一步减小管材的直径,加强抗弯折和抗扭转能力;

57.供胶组件:在各层结构复合前,在各层结构的外侧面涂上胶水,在铺纱和缠绕前将每条纱线的表面涂上胶水,在编织前,都在附着面上涂上胶水,使得各层之间粘连的更加牢固,避免层与层之间粘连不牢固出现松垮的情况。

58.在本实施例的设备中,所述供胶组件包括在直纱线复合前涂上胶水的胶槽9以及复合缠绕纱线后淋上胶水的淋胶机8,胶槽9用于对纱线进行涂胶,淋胶机8用于在附着面上涂抹胶水。

59.由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。