1.本公开涉及制造领域,具体地,涉及飞行器机体的制造。

背景技术:

2.诸如跨度超过几米(即,几十英尺)的大型复合零件在工厂车间内占据大量空间。用于这些零件的预制件被铺设在固定工作间中的铺设芯轴上。工作间包括自动纤维铺放(afp)机器,其包括大机器人臂的大型末端执行器。末端执行器继续横越工作间并且逐丝束添加纤维增强材料。因此,单独的afp机器单独地根据优化的铺设图案横越整个铺设芯轴。

3.wo2006/001860在摘要中陈述公开了用于飞行器机身的复合段以及用于制造这些段的方法和系统。根据本公开的一个实施方式配置的复合段包括蒙皮以及至少第一和第二加劲肋。蒙皮可包括围绕轴线形成延伸360度的连续表面的多个单向纤维。第一加劲肋可包括结合到蒙皮的内表面的第一凸缘部分以及向内并远离蒙皮的内表面突出的第一凸起部分。第二加劲肋可包括结合到蒙皮的内表面的第二凸缘部分以及向内并远离蒙皮的内表面突出的第二凸起部分。根据一个实施方式的制造机身段的方法包括将多个未固化加劲肋定位在芯轴组件上。该方法还可包括围绕芯轴组件上的多个未固化加劲肋施加多个纤维束。

4.ep2857186在摘要中陈述公开了一种制造包括蒙皮部分和背衬结构的纤维复合部件的方法。最初,准备并定位单件泡沫体或多零件泡沫体的零件,其包括朝着泡沫体的第一侧开放的至少一个凹陷。在泡沫体或其零件的定位之前、期间或之后,用于背衬结构的刚化元件或者用于形成刚化元件的预制件或第一半成品至少部分地布置在凹陷中。提供蒙皮部分或用于形成蒙皮部分的第二半成品,并在区域中与其第一侧的泡沫体并与刚化元件或预制件或第一半成品接触,使得蒙皮部分或第二半成品至少部分地抵靠泡沫体铺放并且刚化元件或预制件或第一半成品相对于蒙皮部分或第二半成品定位。进一步处理蒙皮部分或第二半成品以及与之接触的刚化元件或预制件或第一半成品,使得获得蒙皮部分和刚化元件互连的纤维复合部件。该公开另外涉及一种用于飞行器或航天器的纤维复合部件和结构部件。

5.wo2008/133748在摘要中陈述一种制造一件式复合机身段的方法,其使平面外纤维扭曲最小化。这通过制造环向方向上的热膨胀系数充分大于铺设的复合铺层组件的芯轴来实现。由于环向方向上的热膨胀系数的这种差异,随着芯轴在固化期间径向膨胀,铺设的复合铺层组件被周向拉伸,从而消除或减少平面外纤维扭曲。同时,芯轴和正在制造的零件应该在纵长方向上具有基本上相同的热膨胀系数。随着芯轴的外表面的周长增加,内铺层的周向增强纤维被拉伸,而外铺层的周向增强纤维的周长减小,因此不形成波浪或褶皱。

6.因此,目前用于制造大型复合零件的技术需要大量时间以便于对铺设芯轴进行转位,然后铺设预制件。因此,期望的是有一种考虑了上面讨论的至少一些问题以及其它可能的问题的方法和设备。

技术实现要素:

7.本文所描述的实施方式提供了用于制造预制件的组装线系统和技术,预制件将被硬化成飞行器机体的机身段。这些系统包括布置在铺设芯轴行进的工艺方向上的工位。铺设芯轴沿着工艺方向继续以随其行进接收附加纤维增强部件,直至在铺设芯轴处制造出用于机身段的完成预制件。通过在组装线的工位上再分铺设和压实操作,总制造速度快速增加而无需专用机器。此外,这种布置确保了层压体的运输包括可进行铺设、压实和其它操作的增值时间。

8.一个实施方式是一种用于制造用于飞行器机身段的预制件的方法。该方法包括:使一系列弓形芯轴段在工艺方向上推进通过组装线;经由桁条铺放工位将桁条预制件铺放到弓形芯轴段上;将所述一系列弓形芯轴段合并成组合芯轴;以及将纤维增强材料铺设到组合芯轴和桁条预制件上。

9.在另一方面,提供了一种用于制造用于飞行器机身段的预制件的系统。该系统包括:一系列弓形芯轴段,其在工艺方向上推进通过组装线;至少一个桁条铺放工位,其能够操作以将桁条预制件铺放到弓形芯轴段上;至少一个芯轴组装工位,其能够操作以将所述一系列弓形芯轴段合并成组合芯轴;以及至少一个铺设工位,其能够操作以将纤维增强材料铺设到组合芯轴和桁条预制件上。

10.下面可描述其它例示性实施方式(例如,与上述实施方式有关的方法和计算机可读介质)。所讨论的特征、功能和优点可在各种实施方式中独立地实现,或者可在其它实施方式中组合,其进一步的细节可参考以下描述和附图看出。

附图说明

11.现在参照附图仅作为示例描述本公开的一些实施方式。在所有附图上相同的标号表示相同的元件或相同类型的元件。

12.图1a示出例示性实施方式中制造用于机身段的预制件的组装线。

13.图1b描绘了例示性实施方式中的概念性组装布置。

14.图1c描绘了例示性实施方式中的概念性组装布置。

15.图2是示出例示性实施方式中的用于操作图1a的组装线的方法的流程图。

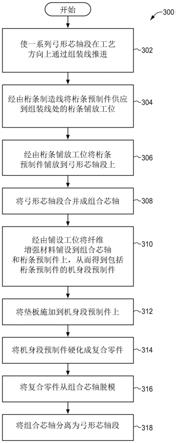

16.图3a是示出例示性实施方式中的用于操作图1a的组装线的另一方法的流程图。

17.图3b是示出例示性实施方式中的用于操作图1a的组装线的另一方法的流程图。

18.图4示出例示性实施方式中的桁条预制件的平装料铺设工位。

19.图5a至图5b示出例示性实施方式中的桁条预制件的成型工位的操作。

20.图6a至图6b示出例示性实施方式中在铺放桁条预制件之前和之后的弓形芯轴段。

21.图7a至图7b示出例示性实施方式中由多个弓形芯轴段组装而成的组合芯轴,其接纳桁条预制件。

22.图8a至图8b描绘了例示性实施方式中蒙皮铺层向组合芯轴上的铺设。

23.图9a至图9c示出例示性实施方式中用于预制件的交织丝织物(iwwf)层的铺设以及垫板向预制件上的铺放。

24.图10a至图10d描绘了例示性实施方式中多个组合芯轴在高压釜内的硬化。

25.图10e至图10f描绘了例示性实施方式中多个组合芯轴在高压釜内的硬化。

26.图11是例示性实施方式中的飞行器生产和服务方法的流程图。

27.图12是例示性实施方式中的飞行器的框图。

具体实施方式

28.附图和以下描述提供了本公开的特定例示性实施方式。因此将理解,本领域技术人员将能够想到各种布置方式,其尽管未在本文中明确地描述或示出但是具体实现了本公开的原理并且包括在本公开的范围内。此外,本文所描述的任何示例旨在帮助理解本公开的原理,不应被解释为限于这些具体描述的示例和条件。结果,本公开不限于下面所描述的特定实施方式或示例,而是由权利要求及其等同物限制。

29.本文所描述的机身段包括一个或更多个复合零件。最初将诸如碳纤维增强聚合物(cfrp)零件的复合零件铺设在多个层中,其一起被称为预制件。预制件的各层内的各个纤维彼此平行排列,但不同的层表现出不同的纤维取向以便沿着不同维度增加所得复合零件的强度。预制件包括粘性树脂,其凝固以使预制件硬化成复合零件(例如,用于飞行器中)。以未固化热固性树脂或热塑性树脂浸渍的碳纤维被称为“预浸料”。其它类型的碳纤维包括未以热固性树脂浸渍但可能包括增粘剂或粘结剂的“干纤维”。干纤维在硬化之前灌注树脂。对于热固性树脂,硬化是称为固化的单向工艺,而对于热塑性树脂,如果被重新加热,树脂达到粘性形式,然后可固结成期望的形状并凝固。如本文所使用的,用于使预制件转变为最终硬化形状(即,使预制件转变为复合零件)的工艺的总称术语被称为“硬化”,该术语涵盖热固性预制件的固化和热塑性预制件成型/凝固为最终期望形状二者。

30.图1a示出例示性实施方式中制造用于机身段的预制件122的组装线100。在此实施方式中,组装线100执行各种制造工艺,这些工艺一起得到预制件122以用于硬化成复合零件。在这些操作期间沿着工艺方向199-0至199-15进行移动。组装线100包括创建桁条预制件107的桁条制造线110。桁条预制件107被铺放到弓形芯轴段112上,其稍后被组装在一起以形成组合芯轴118。在一个实施方式中,铺放桁条预制件107在弓形芯轴段112的脉动之间的暂停期间执行。在另一实施方式中,铺放桁条预制件107在弓形芯轴段112的连续处理期间执行。

31.弓形芯轴段112在结构上合并为组合芯轴118。尽管在所示实施方式中,组合芯轴118被示出为用于半筒机身段,但存在全筒机身段的实施方式以及半筒或全筒机身段以外的实施方式。

32.组合芯轴118上铺设有一层或更多层纤维增强材料121。这些纤维增强材料层121将组合芯轴118处的桁条预制件107合并为一个整体,从而得到用于弓形机身段的预制件122。垫板134围绕预制件122密封到组合芯轴118,并且预制件122在高压釜136(例如,直通高压釜)内硬化成复合零件150(例如,在高压釜固化循环期间)。因此,在此实施方式中,垫板134作为真空袋以及垫板操作。复合零件150被脱模,并且组合芯轴118被拆卸并清洁,以便允许在组装线100上重新使用弓形芯轴段112。即,在清洁之后,弓形芯轴段112返回到页面左侧指示的位置a,以便接收另一工作迭代。

33.图1a所示的各种工位各自被设计为在特定时间段内执行其工作。例如,指派给工位的工作量可被定制为使得各个工位可在桁条预制件107、弓形芯轴段112和/或组合芯轴118的脉动之间的统一暂停(例如,组装线100处的多个工位之间共享/同步的暂停)期间执

行其工作。在一个实施方式中,整数个暂停(相等,并且在桁条预制件107、弓形芯轴段112和/或组合芯轴118之间同步地执行)等于桁条预制件107的硬化时间。在另外的实施方式中,暂停对于在相同部件上工作的工位同步,但在不同类型的部件之间不共享。例如,执行桁条制造的工位同步到暂停,执行向弓形芯轴段112上的铺设的工位同步到不同的暂停,在组合芯轴118上执行工作的工位同步到其它暂停。在一些实施方式中,较大暂停是较小暂停的整数倍。在另外的实施方式中,组装线100的一些部分连续地操作,而其它部分是脉动的。

34.上面讨论的所有操作针对预制件122遵从期望的节拍时间(takt time)执行。在多个工位之间强制统一工作时间允许在工位之间根据共同时间表协调和同步操作。

35.在一个实施方式中,推进包括在执行铺设、合并和拼接的多个工位之间强制统一工作时间,从而允许在工位之间根据共同时间表协调和同步操作。

36.在一个实施方式中,各个工位基于高压釜136的加热循环的时间跨度执行工作量。因此,在一个实施方式中,在各个工位处在暂停期间桁条预制件107、弓形芯轴段112或组合芯轴118所花费的时间量等于高压釜136处的预制件122的预期硬化时间(或者等于硬化时间可被整除的时间段)。这使得各种部件能够与高压釜136处执行的硬化工艺步调一致横跨多个工位同步地推进(无论是连续地还是以脉动方式)。将较大结构的制造再分成较小结构的制造以用于处理和组装允许实现较小结构的并行处理和组装,从而增加较大结构的总吞吐量和制造速度。

37.在另外的实施方式中,用作组装线100的工位的输入的部件通过直接向工位供应部件的进料线(下面进一步描述)以适时(jit)方式制造。向工位jit提供部件减少了工厂处仓库所需的空间量以及将材料从仓库运输至工位所需的空间量。在一些实施方式中,由单条线提供的部件(例如,桁条预制件107)彼此略有不同,并且某一时间点所需的特定类型的部件以jit方式提供。

38.有了对组装线100的这种广义理解,下面提供组装线100的各个部件的进一步细节。在此实施方式中,桁条制造线110各自包括层压工位102,其铺设并修整纤维增强材料的平装料104(例如,未硬化的cfrp)。这些平装料104可另外接收氟化乙烯丙烯(例如,fep)层、隔离铺层(例如,将碳纤维与铝部件电绝缘的玻璃纤维铺层)等。平装料104在工艺方向199-0上向成型工位106推进。

39.平装料104通过成型工位106在芯轴105上成形为桁条预制件107。在成型之后,桁条预制件107在工艺方向199-1上移动并被铺放到托盘108上,托盘108沿着轨道109(例如,动力传送带或其它部件)前进。轨道109可为线性的或者可布置成跑道(例如,环路)布局,其中,一个或更多个桁条预制件107进入轨道109并在铺设和成型完成时(例如,在桁条预制件107一次或更多次横越环路期间继续铺设之后)离开。在一个实施方式中,多个层压工位102之后是多个成型工位106,其分别沿着轨道109排列。在轨道109内,芯轴105在离开轨道109之前多次循环通过相同的层压工位102然后是相同的成型工位106。这种布置的进一步细节关于下面的图1c来描绘。根据设计,托盘108储存一个或多个桁条预制件107。

40.诸如拾放(pnp)工位114的桁条铺放工位113在工艺方向199-2上将桁条预制件107从托盘108铺放到弓形芯轴段112上。在一个实施方式中,pnp工位114(包括pnp机器115)一次拾取并铺放单个桁条预制件107,而在其它实施方式中,pnp工位114各自一次拾取并铺放一批桁条预制件107到在工艺方向199-3上推进的弓形芯轴段112上。附加的桁条预制件107

被保存在仓库125中以供pnp工位114或其它工位稍后使用。在另外的实施方式中,pnp工位114在施加桁条预制件107的同时施加框架填料(例如,用于适应框架的垫块),并且框架填料与桁条预制件107在期望位置处配套到托盘108上。在另外的实施方式中,桁条预制件107和框架填料被成组拾取,这些组被一次施加到弓形芯轴段112。

41.弓形芯轴段112在图1a的箭头所指示的工艺方向(p)上推进。在一个实施方式中,弓形芯轴段112在工艺方向上连续地移动,而在另外的实施方式中,弓形芯轴段112在工艺方向上脉动,这可取决于下一工位的方向。弓形芯轴段112移动小于其长度被称为“微脉动”,而弓形芯轴段112移动等于或大于其长度被称为“全脉动”。在脉动型实施方式中,工位能够在脉动之间的暂停期间对弓形芯轴段112执行工作,并且多个工位在脉动之间的相同暂停期间对相同的弓形芯轴段112执行工作。在连续运动型实施方式中,工位可在弓形芯轴段112运动期间执行操作。在另外的实施方式中,可实现两个单独的版本。第一版本是“路过”版本,其中,工位工具固定并且在弓形芯轴段112推进通过或经过工位的同时对弓形芯轴段112执行工作。第二版本是“搭便车”版本,其中,工位工具物理地连接到弓形芯轴段112并且在二者均推进的同时在弓形芯轴段112处执行工作,直至到达连接断开的点,并且工位工具返回到工位的开头。根据制造工艺的类型和正在执行的工作,两个版本可被实现为同时在相同的弓形芯轴段112上执行工作。与弓形芯轴段112有关的这种讨论也适用于与组装线100处移动的桁条预制件107、组合芯轴118和其它部件有关的制造工艺。

42.弓形芯轴段112在工艺方向199-4上推进并且在芯轴组装工位116处被一起组装成组合芯轴118,并且根据设计,接合弓形芯轴段112的位置可包括桁条的周向位置。在接合位置是桁条的周向位置的实施方式中,在组装/接合完成之后,附加的桁条预制件107被铺放在形成组合芯轴118的弓形芯轴段112之间的交点处。组合芯轴118在工艺方向199-5和工艺方向199-6上推进到一个或更多个铺设工位120,在那里一系列末端执行器123为一个或更多个蒙皮铺层铺设纤维增强材料121以便创建用于机身段(例如,7.62米(25英尺)或12.2米(40英尺)机身段)的预制件122。纤维增强材料121被铺设在组合芯轴118上以及铺放到组合芯轴118中的桁条预制件107上方。蒙皮铺层将来自桁条预制件107的纤维增强材料合并,导致各个桁条预制件107通过蒙皮铺层集成在一起,从而得到预制件122。末端执行器123和/或铺设工位120中的每一个铺设铺层和纤维取向的不同组合以便完成预制件122。各个铺设工位120能够操作以按照多个不同的取向铺设纤维增强材料121。另选地,多个铺设工位120被实现为使得各个铺设处于特定取向。在一个实施方式中,组合芯轴118根据节拍时间连续地推进,并且将纤维增强材料121铺设到组合芯轴118上和铺设用于桁条预制件107的纤维增强材料在组合芯轴118推进期间执行。在这样的实施方式中,多个铺设工位120可在连续推进期间在组合芯轴118上执行工作。

43.预制件122在工艺方向199-7上推进到交织丝织物(iwwf)和表面料工位124,其降低iwwf 126-1和表面料126-2(也可统称为“iwwf和表面料126”)。这些部件可同时或单独地铺放,或者甚至可作为铺放/压实步骤的一部分组合铺放或与垫板134和/或真空袋一起铺放。在此实施方式中,iwwf 126-1和表面料126-2经由口128被铺放到用于机身段的预制件122上。在所示的实施方式中,口128设置在夹层127中,并且通过从夹层127的高度降低,垫板134/真空袋以及iwwf 126-1和表面料126-2移动到来自进料线的预制件122上的适当位置。在此实施方式中,代替进料线在地面水平提供进料产物,进料线可在夹层127的高度提

供iwwf 126-1和表面料126-2的材料。因此从进料器向升高的工位中接收输入和输出。iwwf 126-1和表面料126-2被施加到预制件122(例如,与其成一体),使得在硬化之后,iwwf 126-1和表面料126-2是所得复合零件150的一体部件。

44.在预制件122在工艺方向199-8上进一步推进之后,垫板装载工位130利用夹层127中的口132将垫板134降低到预制件122上的适当位置。这使得垫板134能够从“第三侧”135(即,既不是从预制件122的左侧,也不是从右侧)进入。垫板134被密封到已铺设有预制件122的组合芯轴118,并且垫板134在硬化期间施加压力,这巩固并确保了符合复合零件150的期望外模线(oml)。

45.在铺放垫板134之后,预制件122在工艺方向199-9上推进通过高压釜136的入口138并被密封到高压釜136中。在一个实施方式中,当移动到位时,组合芯轴118本身形成高压釜136的边界,从而得到“大小合适”的高压釜。高压釜136在热(例如,期望的硬化温度,例如高于90℃(即,几百华氏度))和压力(例如,期望的压实压力,例如620kpa(即,90磅/平方英寸))下操作以使预制件122硬化为复合零件150。复合零件150在工艺方向199-10上从高压釜136通过边界140移出洁净室环境191并进入主工厂车间193中。在一个实施方式中,边界140设置在高压釜出口处,因此高压釜136用作离开洁净室环境191的门口。在一些实施方式中,在脱模工位142处向复合零件150的制造超出量151添加诸如孔的转位特征(indexing feature)152。

46.然后,组合芯轴118移动到硬化后组装环境(例如,非洁净室环境)中的脱模工位142,其中,复合零件150被取出并发送到另一组装线以接收框架、窗框和其它特征的安装。垫板134被清洁并经由工艺方向199-15返回到洁净室环境。这可经由用于清洁和准备的脉动、微脉动或连续线实现,以便在夹层127处重新引入到洁净室环境191。以相似的方式,组合芯轴118在工艺方向199-11上推进到拆卸工位160,在那里它被分离为在工艺方向199-12上移动的各个弓形芯轴段112。弓形芯轴段112在工艺方向199-13上沿着返回线180移动(例如,脉动),这使弓形芯轴段112从工厂车间193返回到洁净室环境191组装线100的开始处,如工艺方向199-14所指示。返回线180可以是用于清洁和准备的脉动、微脉动或连续线以便重新引入到洁净室。在返回线180处,弓形芯轴段112在一个或更多个清洁工位170(可包括拆卸工位、清洁工位和表面重修工位)处进行表面重修和清洁,然后返回到洁净室环境191以重新用于组装线100(如节点“a”所指示)。在另外的实施方式中,用于桁条预制件107的芯轴105在重新引入到洁净室环境191之前也沿着用于芯轴105的清洁和准备的线脉动、微脉动或连续地移动。该线可全部或部分地在洁净室环境191之外。

47.控制器190管理组装线100处的工位的操作,并且沿着组装线100协调动作以确保工位根据需要同步地执行动作。在一些例示性示例中,控制器190能够操作以横跨至少一个铺设工位120、至少一个芯轴组装工位116强制统一的工作时间,并且使得根据共同时间表协调和同步铺设和合并。然而,一个或更多个控制器可被实现为协调动作,并且控制器190不必是一个集中式装置。在一些实施方式中,控制器190维护并向工位供应数控(nc)程序,并且跟踪这些nc程序中定义的操作定时以在操作中确保期望的同步水平。在一个实施方式中,控制器190被实现为定制电路、执行存储在存储器中的编程指令的硬件处理器或其一些组合。

48.图1b描绘了例示性实施方式中的概念性组装布置195。在图1b中,进料线196-1至

196-13和196-15根据节拍时间(例如,诸如飞机或机翼的产品的期望生产时间)向各种其它组装线进料,并且同步以正好及时向其它组装线提供部件以便于制造。具体地,进料线196-1、196-2和196-3分别向用于制造半筒或全筒段的进料线196-6、用于铺设框架的进料线196-5和用于铺设外围物的进料线196-4提供诸如cfrp丝束或阔绸(broad goods)的铺设材料。在此实施方式中,进料线196-6还由进料线196-7进料桁条预制件,进料线196-7本身还经由进料线196-8进料铺设材料。

49.进料线196-5向用于框架段的进料线196-9进料框架(例如,在硬化之后),并且进料线196-4向用于外围物(例如,门和窗框)的进料线196-10进料外围物。上面讨论的各种部件被进料至使用来自进料线196-6、196-9和196-10的输入执行顺序组装的进料线196-11。进料线196-11还接收来自进料线196-12的紧固件、来自进料线196-13的密封剂和来自进料线196-15的杂类材料。外流(outflow)196-14从进料线196-11去除修整去或机加工的碎屑、废料等。本文所讨论的进料线196-1至196-15和/或外流中的任一个可根据相同或不同的节拍时间以微脉动、连续或全脉动方式操作。

50.图1c描绘了例示性实施方式中的概念性组装布置。该布置描绘了图1a中描绘的桁条铺设的替代实施方式。根据图1c,芯轴198-2沿着方向198-6进入轨道198-5(例如,椭圆形轨道、具有方形末端的矩形轨道等)并从层压工位198-3接收纤维增强材料198-1。纤维增强材料198-1通过在层压工位198-3和成型工位198-4下游的成型工位198-4成形,并且在方向198-7、198-8、198-9和198-10上前进。芯轴198-2各自前进轨道198-5的多圈,直至制造出与桁条预制件107相同配置的完成桁条预制件,此时芯轴198-2经由方向198-11离开轨道以便于进一步处理。在图1c中描绘的实施方式中,铺设纤维增强材料包括使芯轴198-2通过层压工位198-3然后是成型工位198-4循环多圈以形成用于桁条的预制件。在一些例示性示例中,层压工位198-3可被称为铺设工位。

51.将关于图2讨论组装线100的操作的例示性细节。对于此实施方式,假设已经由桁条制造线110制造出桁条预制件107并等待铺放到弓形芯轴段112上。

52.图2是示出例示性实施方式中用于操作图1a的组装线的方法200的流程图。方法200的步骤参照图1a至图1c的组装线100来描述,但本领域技术人员将理解,方法200可在其它系统中执行。本文所描述的流程图的步骤并非全部包括,并且可包括未示出的其它步骤。本文所描述的步骤也可按替代顺序执行。

53.方法200包括将用于预制件(例如,用于预制件122)的纤维增强材料分配202到第一弓形芯轴段112上。在此实施方式中,分配202纤维增强材料包括拾取桁条预制件107并铺放到弓形芯轴段112上。然而,在另外的实施方式中,这还包括施加铺层包、框架填料(“垫片(postage stamps)”)、屏障铺层等,或者直接向弓形芯轴段112上铺设一个或更多个材料铺层。因此,分配202步骤包括在铺设用于机身的蒙皮之前铺放需要铺放到弓形芯轴段112上的任何材料。弓形芯轴段112然后可顺着组装线100进一步前进。

54.方法200包括将用于预制件122的纤维增强材料121分配204到第二弓形芯轴段112上。分配204步骤可按照与上述分配202步骤相似的方式执行。然而,根据例如第二弓形芯轴段112接收用于机身的冠部还是侧部的铺设,铺放在第二弓形芯轴段112处的桁条预制件107的布置和桁条预制件107的类型可不同于铺放在第一弓形芯轴段112上的那些。在一个实施方式中,分配204步骤包括拾取桁条预制件107并铺放到顺着组装线100紧随第一弓形

芯轴段112之后的下一弓形芯轴段112上。然而,在另外的实施方式中,这进一步包括施加铺层包、框架填料(“垫片”)、屏障铺层等,或者直接向弓形芯轴段112上铺设一个或更多个材料铺层。因此,分配204包括在铺设用于机身的蒙皮之前铺放需要铺放到弓形芯轴段112上的任何材料。

55.继续,第一弓形芯轴段112和第二弓形芯轴段112在结构上合并206以形成组合芯轴118。在第一弓形芯轴段112和第二弓形芯轴段112如先前段落中所讨论接收到纤维增强材料121之后,执行合并206步骤。在一个实施方式中,结构上合并206弓形芯轴段112通过将弓形芯轴段112铺放到框架上,使得弓形芯轴段112彼此相邻来执行。在另一实施方式中,结构上合并206弓形芯轴段112包括在弓形芯轴段112弦向相邻的同时将弓形芯轴段112彼此螺栓连接或紧固。在一个实施方式中,各个弓形芯轴段112包括全筒的大致60度部分,并且三个弓形芯轴段112被组装在一起以形成组合芯轴118。任何合适数量的弓形芯轴段112(各自包括任何合适的弧段)可在此步骤中被组装在一起以形成组合芯轴118。因此,尽管图1a至图1c中每组合芯轴118仅示出三个弓形芯轴段112,但在另外的实施方式中,使用不同数量的片段。组合芯轴118然后接收附加桁条预制件107(例如,在组成弓形芯轴段之间的交点处),并移动到铺设工位120。在另一实施方式中,在分配202、204时仅施加底层材料,但在另外的实施方式中,施加底层材料,然后在弓形芯轴段112接合在一起之前施加蒙皮。然后当弓形芯轴段112被组装在一起时,蒙皮被拼接在一起。因此,合并206步骤可包括将第一弓形芯轴段112上分配的用于预制件122的纤维增强材料121与第二弓形芯轴段112上的纤维增强材料121拼接。

56.最后,通过使分配202到第一弓形芯轴段112上的纤维增强材料121与分配到第二弓形芯轴段112上的纤维增强材料121成一体,分配208完成预制件122的纤维增强材料121。在一个实施方式中,这包括铺设工位12,其在限定预制件122的内模线(iml)的组合芯轴118的表面上面铺设一个或更多个蒙皮铺层。蒙皮铺层形成覆盖桁条预制件107的弧,因此在硬化之后,蒙皮铺层和桁条预制件107形成用于机身段的同一复合零件150的一部分。在另一实施方式中,分配208包括拾取附加预制件、铺层包或其它部件并铺放到组合芯轴118上。

57.方法200提供了优于现有技术的显著益处,因为它使得较大复合零件150能够经由标准化工艺在各种较小芯轴(例如,弓形芯轴段112、芯轴105)处分段铺设。较小芯轴然后被合并与附加铺层成一体以形成完成的预制件122。这通过增加速度同时还降低铺设难度简化了铺设工艺。这还方便了并行处理,增加了制造速率。

58.图3a是示出例示性实施方式中用于操作图1a的组装线的另一方法300的流程图。方法300以与图2的方法200相似但不同的方式来描述制造工艺。

59.最初,一系列弓形芯轴段112在工艺方向上通过组装线100(即,相同组装线、图1b的进料线196-6等)推进302(例如,脉动)。如上所述,根据设计考虑,弓形芯轴段112可根据需要沿着组装线100微脉动或全脉动。在一个实施方式中,弓形芯轴段112沿着动力轨道(例如,传送带或各自顶部有动力辊的一系列支柱)推进302,而在另外的实施方式中,弓形芯轴段112由自动引导车(agv)或其它运输工具承载。弓形芯轴段112(或其纵长部分)在脉动之间的暂停期间被转位到组装线100处的工位。

60.在一个实施方式中,弓形芯轴段112沿着组装线100在工艺方向上脉动小于弓形芯轴段112的长度。在另一实施方式中,弓形芯轴段112沿着组装线100在工艺方向上脉动至少

弓形芯轴段112的长度。在另一实施方式中,弓形芯轴段112沿着组装线100在工艺方向上连续地推进。

61.经由桁条制造线110(例如,图1b的进料线196-7)将桁条预制件107供应304到组装线100(例如,图1b的进料线196-6)处的桁条铺放工位113(例如,pnp工位114)。在一个实施方式中,桁条预制件107被jit供应304到pnp工位114,并且桁条制造线110的末端与pnp工位114的输入联接。由于各个桁条预制件107的尺寸和形状可根据正在制造的机身段而变化,所以jit供应304与pnp工位114的形状和尺寸要求匹配的桁条预制件107是高度有益的,因为那些要求随时间改变。因此,桁条制造工艺与pnp工艺的协调是有用的,以便确保制造正确的桁条预制件107并在正确的时间供应304到pnp工位114。在另一实施方式中,来自桁条制造线110的桁条预制件107被保存在仓库125中,然后jit检索以供pnp工位114使用。

62.经由桁条铺放工位113(例如,pnp工位114)将桁条预制件107铺放306到弓形芯轴段112上。在弓形芯轴段112脉动的实施方式中,在弓形芯轴段112的脉动之间的暂停期间铺放306桁条预制件107。在一个实施方式中,pnp工位114各自一次将整批桁条预制件107铺放306到弓形芯轴段112上。因此,分批次铺放306桁条预制件107,每批次包括多个桁条预制件107。在另外的实施方式中,pnp工位114将桁条预制件107单独地铺放306到弓形芯轴段112。因此,在蒙皮铺设之前将期望的材料和部件(例如,桁条预制件等)铺放306到弓形芯轴段112上。

63.弓形芯轴段112被合并308成组合芯轴118。在一个实施方式中,结构上合并308弓形芯轴段112通过将弓形芯轴段112铺放到框架上,使得弓形芯轴段112彼此弦向相邻(即,沿着相邻的纵向边缘接合)来执行。在另一实施方式中,结构上合并308弓形芯轴段包括将弓形芯轴段112彼此螺栓连接或紧固。

64.经由铺设工位120将纤维增强材料121铺设310到组合芯轴118和桁条预制件107上,从而得到包括桁条预制件107的机身段预制件122。纤维增强材料121被铺设310到组合芯轴118和桁条预制件107上以形成蒙皮铺设。此步骤形成该段(例如,复合零件150)的机身蒙皮。此步骤经由一个或更多个铺设工位120执行。在一个实施方式中,各个铺设工位120铺设310铺层和纤维取向的不同组合。在组合芯轴118脉动的一个实施方式中,在组合芯轴118的脉动之间的暂停期间执行操作。铺设工位120的操作得到包括桁条预制件107的机身段预制件(即,预制件122)。在一个实施方式中,这包括操作末端执行器123以分配纤维增强材料121丝束,或者将纤维增强阔绸片材铺放到组合芯轴118上。在一些例示性示例中,至少一个铺设工位120包括至少一个末端执行器123,至少一个末端执行器123能够操作以将纤维增强材料121丝束分配到弓形芯轴段112上。在一些例示性示例中,至少一个铺设工位120包括至少一个末端执行器123,至少一个末端执行器123能够操作以将纤维增强阔绸片材铺放到弓形芯轴段112上。在一些例示性示例中,将纤维增强材料121铺设310到弓形芯轴段112上包括下列中的至少一个:操作至少一个末端执行器123以将纤维增强材料121丝束分配到弓形芯轴段112上;以及将纤维增强阔绸片材铺放到弓形芯轴段112上。

65.垫板134被施加312到机身段预制件122。这包括将垫板134降低到组合芯轴118上方,并且将垫板134(也作为真空袋操作)密封到组合芯轴118恰好超过预制件122的周边。当对垫板134和组合芯轴118之间的空间施加真空时,垫板134被紧密地抵靠预制件122拉动,这在硬化期间强制预制件122上的期望oml形状。

66.机身段预制件122被硬化314成复合零件150。这通过将组合芯轴118插入到高压釜136中(例如,部分由组合芯轴118界定的合适尺寸的高压釜中)并在垫板134和组合芯轴118之间抽真空达期望时间段(例如,四小时、八小时等)的同时在硬化温度(例如,热固性树脂的固化温度或热塑性塑料的熔融温度)和压力下操作高压釜136来执行。

67.组合芯轴118离开高压釜136,并且其上所得的复合零件接收附加操作,例如向复合零件150的制造超出量151添加转位特征以及修整复合零件150的边缘以形成支乘边缘。因此,在脱模工位142将复合零件150从组合芯轴118脱模316。在一个实施方式中,脱模316包括通过增加量来使复合零件150迭代地且可变地挠曲以便将复合零件150从组合芯轴118移去。复合零件150然后前进到硬化后组装线以便于进一步处理和集成到机体。

68.组合芯轴118被分离318为弓形芯轴段112(例如,通过将弓形芯轴段112相对于彼此或底层框架取下螺栓或松开)。弓形芯轴段112然后被清洁/重修表面并返回到组装线100。

69.方法300提供了优于现有技术的显著益处,因为以与方法200相似的方式,它使较大复合零件能够在各种较小芯轴处分段接收铺设,较小芯轴然后被合并与铺设成一体以形成完成的预制件122。这通过增加速度同时还降低铺设难度简化了铺设工艺。

70.图3b是示出例示性实施方式中用于操作图1a的组装线的另一方法350的流程图。方法350包括使一系列弓形芯轴段112在工艺方向上通过组装线(例如,图1b的进料线196-6)推进352。该方法包括经由桁条制造线110(例如,图1b的进料线196-7)将桁条预制件107供应354到组装线100处的桁条铺放工位113。经由组装线(例如,图1b的进料线196-6)处的桁条铺放工位113将桁条预制件107铺放356到弓形芯轴段112上。经由设置在芯轴组装工位116之前的铺设工位120将纤维增强材料121铺设358到弓形芯轴段112和桁条预制件107上。在一些例示性示例中,将纤维增强材料121铺设310到弓形芯轴段112上包括经由多个铺设工位120将纤维增强材料121同时铺设310到弓形芯轴段112上。在一些例示性示例中,将纤维增强材料121铺设310到弓形芯轴段112上包括经由连续推进或脉动推进中的一者或二者通过多个铺设工位120推进弓形芯轴段112。

71.在一个实施方式中,这包括操作沿着组装线100设置的铺设工位120。弓形芯轴段112被合并360为组合芯轴118。纤维增强材料121被拼接362,即,铺设到弓形芯轴段112上,并且可经由上述铺设工位120或者可从进料线196-1接收铺设材料的附加铺设工位120执行。这得到机身段预制件122。

72.上面讨论了用于机身段的预制件122的制造工艺,以下图4至图10f示出用于执行这些工艺的一个或更多个步骤的具体部件和系统。具体地,图4描绘了平装料104的铺设的进一步细节,图5a至图5b描绘了使平装料104成形为桁条预制件107的成型机器的操作,图6a至图6b描绘了将桁条预制件107铺放到弓形芯轴段112上,图7a至图7b描绘了半筒配置的完全成型的组合芯轴118,图8a至图8b描绘了向组合芯轴118上的铺设工艺以制造预制件122,图9a至图9c描绘了将iwwf 126-1、表面料126-2和垫板134铺放到预制件122上,图10a至图10f描绘了高压釜136处的硬化工艺。

73.图4示出例示性实施方式中用于桁条预制件107的层压工位102,并且对应于图1a的观察箭头4。在此实施方式中,层压工位102包括多个头420,各个头420分配材料丝束以形成平装料104。头420被安装到框架410并沿着框架410(在一个实施方式中是龙门架)移动到

期望位置以便于铺设材料。框架410为层压工位102提供结构强度,同时还允许头420移动。传送带440经由皮带430使平装料104移入和/或移出页面。通过使平装料104迭代地移入和移出页面,传送带440使得各个头420能够以纤维取向(例如, /-45

°

、0

°

、90

°

)的任何期望组合铺设纤维增强材料121的多个层。

74.图5a至图5b示出例示性实施方式中用于桁条预制件107的成型工位106的操作,并且对应于图1a至图1c的观察箭头5。在此实施方式中,成型工位106将成型头500驱动到搁在成形芯轴105处的平装料104上。这使平装料104的一部分成形为桁条预制件107的期望形状。尽管示出4个铺层,这可通过铺放并形成两个或几个铺层,然后以迭代方式铺放并形成附加铺层,直至铺放并形成完整铺设来实现。平装料104的另一部分然后推进到页面中并形成,并且工艺迭代地(例如,在轨道上来回)继续,直至整个平装料104成形为桁条预制件107。在另外的实施方式中,桁条预制件107还包括在离开成型工位106之后铺放的附加层、成形部件和/或平装料104(例如,以便形成帽桁条、z桁条、c桁条等)。

75.图6a至图6b示出例示性实施方式中在铺放桁条预制件107之前和之后的弓形芯轴段112。具体地,图6a对应于图1a至图1c的观察箭头6a,图6b对应于图1a的观察箭头6b。在图6a中,弓形芯轴段112包括为机身段预制件122限定iml表面630的主体602,并且还包括用于接纳桁条预制件107的槽610。在另外的实施方式中,弓形芯轴段112中的附加容纳部被提供用于在铺设蒙皮之前铺放的框架填料(“垫片”)或类似结构。弓形芯轴段112还包括部分槽620。这些部分槽620在与其它弓形芯轴段112中的其它部分槽620接合之后变为完整槽。图7a的所得完成槽622将在弓形芯轴段被组装成组合芯轴118之后接纳桁条预制件107。在图6b中,桁条预制件107被铺放到槽610中。在弓形芯轴段112处铺放和压实桁条预制件107之后,桁条预制件107的外边缘与iml表面630一致。当桁条被压实到弓形芯轴段112中时,桁条预制件107的oml侧提供用于蒙皮的铺设表面的一部分。

76.图7a至图7b示出从弓形芯轴段112组装而成的组合芯轴118。尽管在此实施方式中弓形芯轴段112-1至112-3具有相同的设计,但在另外的实施方式中,左侧(弓形芯轴段112-1)、右侧(弓形芯轴段112-3)和冠部(弓形芯轴段112-2)的弓形芯轴段不可互换。例如,在例示性实施方式中,不同弓形芯轴段112处的弧长或部分槽620的数量或者桁条预制件107的数量可随接收桁条预制件107的设计问题而变化。在此实施方式中,弓形芯轴段112在组装成组合芯轴118之前已接收桁条预制件107。组合芯轴118通过将弓形芯轴段112螺栓连接或以其它方式附连到框架710的元件712而保持在一起。在组合芯轴118已被组装之后,来自不同弓形芯轴段112的部分槽620合并在一起,从而得到完整的完成槽622。桁条预制件107然后被铺放到这些完整的完成槽622中,如图7b所示。

77.图8a至图8b描绘了例示性实施方式中将纤维增强材料121的蒙皮铺层铺设到组合芯轴118上,并且对应于图1a的观察箭头8。在图8a中,可移动地附接到铺设工位120的框架810的末端执行器123设置在iml表面630上方。末端执行器123被可调节地安装到铺设工位120的框架810以便允许垂直和横向动态运动(如该图的各种箭头所指示)和铺设工位120内的操作。末端执行器123将纤维增强材料121丝束分配到iml表面630上,从而得到图8b所示的一个或更多个蒙皮铺层830。蒙皮铺层830将来自不同弓形芯轴段112的桁条预制件107集成在一起,并且还将桁条或特定弓形芯轴段112集成在一起。这得到用于机身段的单个一体预制件122。

78.图9a至图9c示出例示性实施方式中用于预制件122的交织丝织物(iwwf)层126-1的铺设以及垫板134向预制件122上的铺放。iwwf层126-1方便分配可由飞机接收的电能。图9a至图9c对应于图1a的观察箭头9,描绘了设置有一个或更多个工位(即,图1a至图1c的iwwf和表面料工位124、图1a至图1c的垫板装载工位130)的夹层127。在图9a中,具有预制件122的第一组合芯轴118设置在iwwf和表面料工位124下方,而第二组合芯轴118设置在垫板装载工位130下方。由龙门架920处的致动元件驱动的线缆910分别将iwwf 126-1、表面料126-2和垫板134保持在第一组合芯轴118和第二组合芯轴118上方。在另外的实施方式中,iwwf和表面料工位124的操作在多个工位之间分离,使得iwwf 126-1和表面料126-2被分开施加。在如图1a所示的另一实施方式中,这多个步骤在相同的iwwf和表面料工位124处执行。在另外的实施方式中,iwwf 126-1、表面料126-2和垫板134在一个工位中一次全部铺放。在图9b中,iwwf 126-1和表面料126-2被降低(相对于彼此一起或分开),直至它们在预制件122上方保持平衡,然后铺放。例如,在一个实施方式中,iwwf 126-1被降低并铺放到组合芯轴118上,然后表面料126-2被降低并铺放到组合芯轴118上。垫板134经由垫板装载工位130降低,直至它在之前施加的iwwf 126-1和表面料126-2上方保持平衡,然后铺放。在图9c中垫板134、iwwf 126-1和表面料126-2被安装在它们正下方的相应组合芯轴118处,并且组合芯轴118各自朝着高压釜推进到下一工位,并且新的组合芯轴118移动到iwwf和表面料工位124下方的位置。

79.夹层127、口128和口132使得iwwf和表面料工位124以及垫板装载工位130能够接近组合芯轴118,同时还使得诸如垫板134的材料能够经由夹层127重复地回环以进行重新调节,以便于在离开洁净室环境191之后在洁净室环境191内重新使用。夹层127因此有助于使高压釜136周围区域中的垫板134(还执行真空装袋功能)从脱模工位142移回到夹层127。垫板134在高压釜136之后被移走,然后在转变回洁净室环境191中时至少部分地在夹层127上被重新调节,因此节省了地面空间。在另外的实施方式中,夹层127使用专用起重机设施,这有助于避免负担过重的屋顶/天花板起重机设施。

80.图10a至图10d描绘了例示性实施方式中在高压釜136内经由多个组合芯轴118硬化预制件122,并且对应于图1a的观察箭头10。即,高压釜136的尺寸适于一次保持多个组合芯轴118,同时使其上的预制件122硬化。高压釜136包括具有加热器1040的主体1020以及对高压釜136的内部1050加压的一个或更多个泵1030。高压釜136在洁净室环境191和非洁净室环境(例如,工厂车间193)之间形成边界1010,使得在例示中从右至左行进使组合芯轴118通过高压釜136移出洁净室环境191并进入非洁净室环境。

81.在图10a中,高压釜136的第一门1022被打开。这暴露了高压釜136的内部1050以用于接收组合芯轴118。在图10b中,组合芯轴118推进到内部1050中,并且在图10c中,第一门1022和第二门1023被关闭,从而密封内部1050。经由箭头1059施加热(δ)和压力,直至组合芯轴118上的预制件122硬化。然后,第二门1023被打开并且组合芯轴118和如今硬化的复合零件150前进到非洁净室环境或工厂车间193中。重复该工艺以使得多个组合芯轴118一次迭代地循环通过高压釜136。

82.图10e至图10f描绘了例示性实施方式中在高压釜136内的组合芯轴118上硬化多个预制件122,并且对应于图1a的观察箭头10。图10e至图10f描绘了图10a至图10d所示的替代实施方式。高压釜136不包括门,因为组合芯轴118的末端1062与密封件1070组合用于将

预制件122密封在组合芯轴118上的适当位置以便于硬化。在操作期间,组合芯轴118被插入到高压釜136的内部1050并且高压釜136被密封到组合芯轴118以形成至少一个真空室1051。在组合芯轴118被插入到高压釜136中的同时,组合芯轴118和高压釜136连同密封件1070一起为预制件122限定真空室1051。即,密封件1070将组合芯轴118的周边密封到高压釜136的内表面1053。密封件1070可包括刚性或其它热障以用于通过夹紧到高压釜136来密封间隙(g)(例如,弓形间隙)以形成压力/真空室1051。密封件1070可形成弓形形状并且可包括组合芯轴118和高压釜136之间的刚性材料段。

83.高压釜136的尺寸适于与组合芯轴118互补,因此尺寸非常适合于其加热并硬化的部件150(例如,复合零件150)。因此,真空室1051小于传统室(并且小于图10a至图10d中的高压釜)。这意味着施加到真空室1051的热和压力被施加到比传统高压釜中更小的体积,这增加了加热效率和硬化速度。这还意味着高压釜136具有较小的热质量,并且可使用较小的设备来对高压釜136加压(例如,利用空气或氮气或其它惰性流体)。

84.高压釜136可根据期望的节拍时间(例如,生产率)来操作以便制造复合零件。例如,如果机身段的期望制造速率为每八小时一个,则可操作高压釜136以每十六小时在串联的两个组合芯轴118上硬化预制件122。这继而可为硬化和/或硬化后组装线规定生产线中用于制造预制件122的其它工位的其它节拍时间。

85.示例

86.在以下示例中,在用于制造机身段预制件的组装线的上下文中描述附加工艺、系统和方法。

87.更具体地参照附图,本公开的实施方式可在如图11所示的方法1100中的飞行器制造和服务以及如图12所示的飞行器1102的背景下描述。在生产前,方法1100可包括飞行器1102的规格和设计1104以及材料采购1106。在生产期间,进行飞行器1102的部件和分总成制造1108以及系统集成1110。此后,飞行器1102可经过认证和配送1112以便投入服务1114。在服务中,顾客为飞行器1102安排例行维修和保养工作1116(也可包括修改、重新配置、改造等)。本文中具体实现的设备和方法可在方法1100中描述的任一个或更多个合适的生产和服务阶段(例如,规格和设计1104、材料采购1106、部件和分总成制造1108、系统集成1110、认证和配送1112、投入服务1114、维修和保养1116)期间和/或飞行器1102的任何合适部件(例如,机体1118、系统1120、内部1122、推进系统1124、电气系统1126、液压系统1128、环境系统1130)中采用。

88.方法1100的各个处理可由系统集成商、第三方和/或运营商(例如,顾客)来执行或完成。为了本说明书的目的,系统集成商可包括(但不限于)任何数量的飞行器制造商和主系统分包商;第三方可包括(但不限于)任何数量的卖方、分包商和供应商;运营商可以是航空公司、租赁公司、军方实体、服务组织等。

89.如图12所示,通过方法1100生产的飞行器1102可包括具有多个系统1120和内部1122的机身1118。系统1120的示例包括推进系统1124、电气系统1126、液压系统1128和环境系统1130中的一个或更多个。可包括任何数量的其它系统。尽管示出了航空航天示例,但是本公开的原理可应用于其它行业,例如汽车行业。

90.如上面已经提及的,本文中具体实现的设备和方法可在方法1100中描述的任一个或更多个生产和服务阶段期间采用。例如,与部件和分总成制造1108对应的部件或分总成

可按照与飞行器1102投入服务时生产的部件或分总成相似的方式来加工或制造。另外,一个或更多个设备实施方式、方法实施方式或其组合可在分总成制造1108和系统集成1110期间使用(例如,通过显著加快飞行器1102的组装或降低飞行器1102的成本)。类似地,一个或更多个设备实施方式、方法实施方式或其组合可在飞行器1102投入服务时(例如但不限于在维修和保养1116期间)使用。因此,本公开可在本文所讨论的任何阶段或其任何组合(例如,规格和设计1104、材料采购1106、部件和分总成制造1108、系统集成1110、认证和配送1112、投入服务1114、维修和保养1116)和/或飞行器1102的任何合适部件(例如,机体1118、系统1120、内部1122、推进系统1124、电气系统1126、液压系统1128和/或环境系统1130)中使用。

91.在一个实施方式中,零件包括机体1118的一部分,并且在部件和分总成制造1108期间制造。零件然后可在系统集成1110中被组装成飞行器,然后在服务1114中使用,直至磨损使得零件无法使用。然后,在维修和保养1116中,零件可被丢弃并用新制造的零件替换。可贯穿部件和分总成制造1108使用本发明的部件和方法以便制造新的零件。

92.附图中示出或本文中描述的各种控制元件(例如,电气或电子部件)中的任一个可被实现为硬件、实现软件的处理器、实现固件的处理器或者这些的一些组合。例如,元件可被实现为专用硬件。专用硬件元件可被称为“处理器”、“控制器”或者一些相似的术语。当由处理器提供时,可由单个专用处理器,由单个共享处理器,或者由多个单独的处理器(其中一些可被共享)提供功能。此外,术语“处理器”或“控制器”的明确使用不应被解释为专指能够执行软件的硬件,可隐含地包括(但不限于)数字信号处理器(dsp)硬件、网络处理器、专用集成电路(asic)或其它电路、现场可编程门阵列(fpga)、用于存储软件的只读存储器(rom)、随机采取存储器(ram)、非易失性存储装置、逻辑或者一些其它物理硬件组件或模块。

93.另外,控制元件可被实现为指令,其可由处理器或计算机执行以执行元件的功能。指令的一些示例是软件、程序代码和固件。指令在由处理器执行时可指示处理器执行元件的功能。指令可被存储在可由处理器读取的存储装置上。存储装置的一些示例是数字或固态存储器、磁存储介质(例如,磁盘和磁带)、硬盘驱动器或光学可读数字数据存储介质。

94.此外,本公开包括涉及本公开的各方面的示例。

95.第一示例包括一种用于制造用于飞行器1102的机身段的预制件122的方法300,该方法300包括以下步骤:使一系列弓形芯轴段112在工艺方向199上通过组装线100推进302;经由桁条铺放工位113将桁条预制件107铺放306到弓形芯轴段112上;将所述一系列弓形芯轴段112合并308成组合芯轴118;以及将纤维增强材料121铺设310到组合芯轴118和桁条预制件107上。

96.在第一示例的实施方式中,该方法还包括:将附加桁条预制件107铺放到通过弓形芯轴段112的合并形成的槽622中。

97.在第一示例的实施方式中,该方法还包括:操作桁条制造线110以在节拍时间向组装线100供应桁条预制件107。

98.在第一示例的实施方式中,该方法还包括:使具有纤维增强材料121的组合芯轴118推进到夹层127中的口128下方;以及使iwwf片材126-1、表面料片材126-2和垫板134中的至少一个通过口128降低到纤维增强材料121上。

99.在第一示例的实施方式中,该方法还包括:将具有纤维增强材料121的组合芯轴118推进到夹层127中的口128下方;使iwwf片材126-1和表面料片材126-2中的至少一个通过口128降低到纤维增强材料121上;将具有纤维增强材料121以及iwwf片材126-1和表面料片材126-2中的至少一个的组合芯轴118推进到夹层127中的第二口132下方;以及将垫板134通过第二口132施加312到iwwf片材126-1和表面料片材126-2中的至少一个上。

100.在第一示例的实施方式中,将桁条预制件107铺放306到弓形芯轴段112上的步骤包括在弓形芯轴段112沿着组装线100脉动之间的暂停期间铺放306桁条预制件107。

101.在第一示例的实施方式中,将桁条预制件107铺放306到弓形芯轴段112上的步骤包括随着弓形芯轴段112沿着组装线100连续地移动而铺放306桁条预制件107。

102.在第一示例的实施方式中,将纤维增强材料121铺设310到组合芯轴118和桁条预制件107上的步骤包括将桁条预制件107和纤维增强材料121合并成一体预制件122。

103.在第一示例的实施方式中,推进步骤包括在执行铺放、合并和铺设的多个工位之间强制统一工作时间,从而允许在工位之间根据共同时间表协调和同步操作。

104.在第一示例的实施方式中,共同时间表基于高压釜加热循环的时间跨度。

105.在第一示例的实施方式中,将桁条预制件107铺放到弓形芯轴段112上的步骤包括:在一个或更多个层压工位102处铺设和修整纤维增强材料的平装料104;在一个或更多个成型工位106处使平装料104成形为桁条预制件107;以及在一个或更多个铺放工位处将桁条预制件107铺放到弓形芯轴段112。

106.在第一示例的实施方式中,铺设和成形步骤沿着轨道109执行,用于桁条预制件107的芯轴105在离开轨道109之前多次循环通过层压工位102和成型工位106。

107.在第一示例的实施方式中,将桁条预制件107铺放到弓形芯轴段112上的步骤还包括在铺放桁条预制件107的同时将框架填料、铺层包和屏障铺层中的至少一个施加到弓形芯轴段112。

108.在第一示例的实施方式中,将纤维增强材料121铺设310到组合芯轴118和桁条预制件107上的步骤包括使组合芯轴118经由连续推进或脉动推进中的一者或二者通过多个铺设工位120推进。

109.在第一示例的实施方式中,将纤维增强材料121铺设310到组合芯轴118和桁条预制件107上的步骤包括经由多个铺设工位120将纤维增强材料121同时铺设310到组合芯轴118上。

110.在第一示例的实施方式中,该方法还包括:使至少具有纤维增强材料121的组合芯轴118推进通过高压釜136的第一门1022;在高压釜136内硬化314纤维增强材料121;使组合芯轴118以及由纤维增强材料121形成的复合零件150推进通过高压釜136中的第二门1023;从组合芯轴118将复合零件150脱模316;将组合芯轴118分离318为弓形芯轴段112;以及清洁弓形芯轴段112。

111.在第一示例的实施方式中,将一系列弓形芯轴段112合并308的步骤包括:将弓形芯轴段112铺放到框架710上,使得弓形芯轴段112彼此相邻。

112.在第一示例的实施方式中,将一系列弓形芯轴段112合并308的步骤包括:在弓形芯轴段112弦向相邻的同时将弓形芯轴段112彼此紧固。

113.在第一示例的实施方式中,将一系列弓形芯轴段112合并308成组合芯轴118的步

骤包括将一系列弓形芯轴段112合并以用于形成半筒机身段。

114.在第一示例的实施方式中,将一系列弓形芯轴段112合并308成组合芯轴的步骤包括将一系列弓形芯轴段112合并以用于形成全筒机身段。

115.在第一示例的实施方式中,将纤维增强材料121铺设310到组合芯轴118和桁条预制件107上的步骤包括下列中的至少一个:操作至少一个末端执行器123以将纤维增强材料121丝束分配到组合芯轴118上;以及将纤维增强阔绸片材铺放到组合芯轴118上。

116.第二示例包括一种用于制造用于飞行器1102的机身段的预制件122的系统,该系统包括:一系列弓形芯轴段112,其在工艺方向199上通过组装线100推进;至少一个桁条铺放工位113,其能够操作以将桁条预制件107铺放到弓形芯轴段112上;至少一个芯轴组装工位116,其能够操作以将所述一系列弓形芯轴段112合并成组合芯轴118;以及至少一个铺设工位120,其能够操作以将纤维增强材料121铺设到组合芯轴118和桁条预制件107上。

117.在第二示例的实施方式中,至少一个桁条铺放工位113能够操作以将桁条预制件107铺放到通过弓形芯轴段112的合并形成的槽622中。

118.在第二示例的实施方式中,该系统还包括能够操作以在节拍时间向组装线100供应桁条预制件107的至少一个桁条制造线110。

119.在第二示例的实施方式中,该系统还包括:包括第一口128的夹层127,夹层127能够操作以使iwwf片材126-1、表面料片材126-2和垫板134中的至少一个通过口128降低到组合芯轴118上的纤维增强材料121。

120.在第二示例的实施方式中,该系统还包括:包括第一口128和第二口132的夹层127,夹层127能够操作以使iwwf片材126-1和表面料片材126-2中的至少一个通过第一口128降低到组合芯轴118上的纤维增强材料121上,并且还能够操作以使垫板134通过第二口132降低到iwwf片材126-1和表面料片材126-2中的所述至少一个。

121.在第二示例的实施方式中,至少一个桁条铺放工位113能够操作以在弓形芯轴段112沿着组装线100脉动之间的暂停期间将桁条预制件107铺放到弓形芯轴段112上。

122.在第二示例的实施方式中,至少一个桁条铺放工位113能够操作以随着弓形芯轴段112沿着组装线100连续地移动而将桁条预制件107铺放到弓形芯轴段112上。

123.在第二示例的实施方式中,至少一个铺设工位120能够操作以铺设纤维增强材料121,使得桁条预制件107和纤维增强材料121被合并成一体预制件122。

124.在第二示例的实施方式中,该系统还包括:至少一个层压工位102,其被配置为铺设和修整纤维增强材料的平装料104;至少一个成型工位106,其被配置为使平装料104成形为桁条预制件107;以及至少一个铺放工位,其被配置为将桁条预制件107铺放到弓形芯轴112上。

125.在第二示例的实施方式中,该系统还包括:用于形成桁条预制件107的芯轴105。

126.在第二示例的实施方式中,该系统还包括轨道109,用于桁条预制件107的芯轴105能够操作以在离开轨道109之前多次循环通过至少一个层压工位102和至少一个成型工位106。

127.在第二示例的实施方式中,至少一个铺放工位能够操作以在铺放桁条预制件107的同时将框架填料、铺层包和屏障铺层中的至少一个施加到弓形芯轴112。

128.在第二示例的实施方式中,一系列弓形芯轴112在工艺方向199上的推进包括连续

推进或脉动推进中的一者或二者。

129.在第二示例的实施方式中,至少一个芯轴组装工位116包括框架710,至少一个芯轴组装工位116能够操作以通过将弓形芯轴段112铺放到框架710上,使得弓形芯轴段112彼此相邻来将一系列弓形芯轴段112合并。

130.在第二示例的实施方式中,至少一个芯轴组装工位116能够操作以通过在弓形芯轴段112弦向相邻的同时将弓形芯轴段112彼此紧固来将一系列弓形芯轴段112合并。

131.在第二示例的实施方式中,至少一个芯轴组装工位116能够操作以将一系列弓形芯轴段112合并以形成半筒机身段。

132.在第二示例的实施方式中,至少一个芯轴组装工位116能够操作以将一系列弓形芯轴段112合并以形成全筒机身段。

133.在第二示例的实施方式中,至少一个铺设工位120包括至少一个末端执行器123,至少一个末端执行器123能够操作以将纤维增强材料121丝束分配到组合芯轴118。

134.在第二示例的实施方式中,至少一个铺设工位120包括至少一个末端执行器123,至少一个末端执行器123能够操作以将纤维增强阔绸片材铺放到组合芯轴118上。

135.在第二示例的实施方式中,该系统还包括控制器190,该控制器190能够操作以在至少一个桁条铺放工位113、至少一个芯轴组装工位116和至少一个铺设工位120之间强制统一工作时间,使得根据共同时间表协调和同步铺放、合并和铺设。

136.在第二示例的实施方式中,共同时间表基于高压釜136加热循环的时间跨度。

137.在第二示例的实施方式中,该系统还包括:至少一个层压工位102,其被配置为铺设和修整纤维增强材料的平装料104;以及至少一个成型工位106,其被配置为使平装料104成形为桁条预制件107,控制器190还能够操作以根据共同时间表来协调和同步至少一个层压工位102、至少一个成型工位106和至少一个桁条铺放工位113的操作。

138.第三示例包括一种用于制造用于飞行器1102的机身段的预制件122的方法300,该方法包括以下步骤:将一系列弓形芯轴段112在工艺方向上199通过组装线100推进302;经由桁条铺放工位113将桁条预制件107铺放306到弓形芯轴段112上;将一系列弓形芯轴段112合并308成组合芯轴118;以及将纤维增强材料121铺设310到组合芯轴118和桁条预制件107上;将至少具有纤维增强材料121的组合芯轴118推进通过高压釜136的第一门1022;在高压釜136内硬化314纤维增强材料121;将组合芯轴118和由纤维增强材料121形成的复合零件150推进通过第二门1023以离开高压釜136;将复合零件150从组合芯轴118脱模316;将组合芯轴118分离318为弓形芯轴段112;以及清洁弓形芯轴段112。

139.在第三示例的实施方式中,将桁条预制件107铺放306到弓形芯轴段112上的步骤包括一次将成批的桁条预制件107铺放306到弓形芯轴段112上。

140.在第三示例的实施方式中,至少一个桁条铺放工位113能够操作以将成批的桁条预制件107铺放306到弓形芯轴段112上。

141.尽管本文中描述了特定实施方式,但是本公开的范围不限于那些特定实施方式。本公开的范围由随附权利要求及其任何等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。