1.本发明涉及一种石墨负极材料、其前驱体、其生料前驱体及其制备方法和应用。

背景技术:

2.锂离子电池是一种依靠锂离子在正极和负极之间的移动来工作的电池,其具有能量密度高、循环寿命长、自放电小、无记忆效应和环境友好等众多优点,已经在消费电子领域和车辆动力电池以及储能领域都获得了广泛应用。

3.锂离子电池主要由正极、负极、电解液和隔膜等四部分组成,其中锂离子电池的容量、倍率充放电能力、寿命等和负极材料息息相关,故为使得锂离子电池具有较佳的电化学性能,往往需要对负极材料进改性以实现对负极材料的调控与优化。现有的改性方式一般包括:包覆、共混、特殊形貌设计、掺杂等方式。其中包覆改性是材料改善电化学综合性能、提升稳定性的有效途径,但是由于包覆是在石墨材料表面加上一层无定形碳,虽然一定程度提高了锂离子电池负极的快充性能,但是对石墨负极材料内部的快充性能提升起不到促进作用,所以为了提升石墨负极内部的快充性能,需要在内部对快充性能进行改善。

4.中国专利文献cn101931077b公开了一种石墨和介孔碳的复合物做锂离子电池负极的技术,介孔碳在复合材料中的质量百分比为1~60%;石墨的石墨化度介于78~88%之间;介孔碳的孔径为2~50nm,通孔率不低于85%。采用低石墨化度的石墨以及通孔率高的介孔碳,通过化学复合方式制得碳类复合负极材料。此方法相当于在石墨中掺杂了介孔碳,提升了材料的快充性能,但是由于加入了太多的非石墨物质,导致负极材料的容量十分低,很难真正用在锂离子电池中。

5.中国专利文献cn112661149a将含碳量大于或等于90%且含有纤维结构的石墨原料破碎,得到一次颗粒粉末;并将粉末和氢氧化钾交替加入混合设备中混合,搅拌,得到石墨化前驱体,将石墨化前驱体以1~2℃/min的速度升温至700~850℃,然后保持温度在2500~3000℃中进行石墨化加工,得到初石墨化材料,将初石墨化材料进行混合、筛分、除磁,得到石墨负极材料,在石墨化的过程中同时完成造孔。

6.cn106207180b其采用强碱造孔的方式,前期原料混批的时候就加入强碱,可以保证强碱在造粒过程中分布在石墨一次颗粒的表面,被团聚而成的二次颗粒包覆在石墨内部,这样在石墨化过程中强碱就可以在石墨内部大量造孔,最终成品比表面积可高达800m2/g以上;材料的孔隙率明显增大。

7.上述两种方式也是从原来阶段添加介孔材料koh,再经过石墨化,介孔材料挥发从而实现内部造孔。但是石墨化是混合物状态松散,石墨原料和介孔材料无法保证紧密连接,亦无法保证精确在石墨内部造孔。

8.因此,如何能够保证石墨化时,介孔材料和原料焦结合紧密、充分挥发,在石墨中间形成孔道,实现精确造孔并提升负极材料的快充性能,仍然是目前还未解决的技术问题。

技术实现要素:

9.本发明为了克服现有技术中介孔材料和石墨原料掺杂造成无法保证石墨内部精确造孔且快充性能差的问题,而提供了一种石墨负极材料、其前驱体、其生料前驱体及其制备方法和应用。本发明的石墨负极材料应用于电池时,具有以下一种或多种优势:倍率性能好、阻抗低和优异的快充性能。

10.本发明主要是通过以下技术方案解决上述技术问题的。

11.本发明提供了一种石墨负极材料的生料前驱体,其原料包括以下组分:石墨原料、粘结剂和介孔材料;所述原料混合后,在10mpa~100mpa的压强下压合,即制得所述生料前驱体。

12.本发明某一实施方案中,所述石墨原料、粘结剂和介孔材料的质量比优选为100:(1~10):(1~5),例如为100:3:3、100:3:1、100:3:5或100:5:3。

13.本发明某一实施方案中,所述石墨原料可为本领域常规,优选选自石油焦、煤焦和沥青焦中的一种或多种,优选为石油焦。

14.本发明某一实施方案中,所述石墨原料的中值粒径d50优选为5~12μm,例如为9.5μm。

15.本发明某一实施方案中,所述石墨原料的结焦值可为本领域常规,优选结焦值≥50%,更优选为70%~90%,例如为80%或76%。

16.本发明某一实施方案中,所述石墨原料的水分可为本领域常规,优选水分≤0.65wt.%,例如为0.5wt.%。

17.本发明某一实施方案中,所述石墨原料的灰分可为本领域常规,优选灰分≤0.1wt.%,例如为0.02wt.%。

18.本发明某一实施方案中,所述石墨原料的挥发分可为本领域常规,优选挥发分≤7.1wt.%,例如为5.1wt.%。

19.本发明某一实施方案中,所述石墨原料的s含量可为本领域常规,优选s含量≤0.45wt.%,例如为0.3wt.%。

20.本发明某一实施方案中,所述粘结剂可为本领域常规,优选选自cmc水溶液、淀粉水溶液、麦芽糊精水溶液的一种或多种。

21.本发明某一实施方案中,所述cmc的质均分子量可为15000~120000,优选为90000。

22.本发明某一实施方案中,所述cmc水溶液中,cmc和水的质量体积比可为0.01g/ml~0.1g/ml,优选为0.05g/ml。

23.本发明某一实施方案中,所述淀粉的质均分子量可为3500~10500,优选为7250。

24.本发明某一实施方案中,所述淀粉水溶液中,淀粉和水的质量体积比可为0.01g/ml~0.1g/ml,优选为0.05g/ml。

25.本发明某一实施方案中,所述麦芽糊精的质均分子量可为1000~150000,优选为5000。

26.本发明某一实施方案中,所述麦芽糊精水溶液中,麦芽糊精和水的比例可为0.01g/ml~0.1g/ml,优选为0.05g/ml。

27.本发明某一实施方案中,所述cmc水溶液、淀粉水溶液、麦芽糊精水溶液优选在0~

45℃下以液态的形式存在。

28.本发明某一实施方案中,所述介孔材料可为本领域常规,优选选自碳酸钙和碳化硅中的一种或两种。

29.本发明某一实施方案中,所述介孔材料的粒径优选为0.01~0.6μm,例如为0.05μm或0.2μm。

30.本发明某一实施方案中,所述碳酸钙的粒径可为0.01~0.1μm,优选为0.05μm。

31.本发明某一实施方案中,所述碳酸钙的水分可为本领域常规,优选水分≤0.03wt.%,例如为0.03wt.%。

32.本发明某一实施方案中,所述碳酸钙的ph值可为8~9,例如为8.5。

33.本发明某一实施方案中,所述碳酸钙的纯度可为本领域常规,优选纯度≥99%,例如为99%。

34.本发明某一实施方案中,所述碳化硅的粒径可为0.06~0.6μm,优选为0.2μm。

35.本发明某一实施方案中,所述碳化硅的水分可为本领域常规,优选水分≤0.05wt.%,例如为0.03wt.%。

36.本发明某一实施方案中,所述碳化硅的纯度可为本领域常规,优选纯度≥99%,例如为99%。

37.本发明某一实施方案中,所述压强的施加方式可为本领域常规,例如压块、静压或辊压,优选地使用压块机压块。

38.本发明某一实施方案中,所述压强优选为15mpa~90mpa,例如为50mpa。

39.本发明某一实施方案中,所述压强的保持时间优选为30min~60min,例如为45min。

40.本发明某一实施方案中,所述混合可为本领域常规的混合方式,优选地使用混捏锅混合。

41.本发明某一实施方案中,所述混合的转速优选为200r/min~450r/min,例如为300r/min。

42.本发明某一实施方案中,所述混合时的保温温度优选为20℃~60℃,例如40℃。

43.本发明某一实施方案中,所述混合的时间优选为30min~90min,例如为60min。

44.本发明某一具体实施方案中,所述的生料前驱体的原料包括以下组分:石油焦、cmc水溶液和碳酸钙;所述石油焦、cmc水溶液和碳酸钙的质量比为100:3:3;所述cmc的质均分子量为90000,所述cmc水溶液中,cmc和水的质量体积比为0.05g/ml;所述碳酸钙的水分为0.03wt.%,ph值为8.5,纯度为99%,粒径为0.01~0.1μm。

45.本发明某一具体实施方案中,所述的生料前驱体的原料包括以下组分:石油焦、cmc水溶液和碳酸钙;所述石油焦、cmc水溶液和碳酸钙的质量比为100:3:1;所述cmc的质均分子量为90000,所述cmc水溶液中,cmc和水的质量体积比为0.05g/ml;所述碳酸钙的水分为0.03wt.%,ph值为8.5,纯度为99%,粒径为0.01~0.1μm。

46.本发明某一具体实施方案中,所述的生料前驱体的原料包括以下组分:石油焦、cmc水溶液和碳酸钙;所述石油焦、cmc水溶液和碳酸钙的质量比为100:3:5;所述cmc的质均分子量为90000,所述cmc水溶液中,cmc和水的质量体积比为0.05g/ml;所述碳酸钙的水分为0.03wt.%,ph值为8.5,纯度为99%,粒径为0.01~0.1μm。

47.本发明某一具体实施方案中,所述生料前驱体的原料包括以下组分:石油焦、麦芽糊精水溶液和碳化硅,所述石油焦、cmc水溶液和碳化硅的质量比为100:3:3;所述cmc的质均分子量为90000,所述cmc水溶液中,cmc和水的质量体积比为0.05g/ml;所述碳化硅的水分为0.03wt.%,纯度为99%,粒径为0.06~0.6μm。

48.本发明某一具体实施方案中,所述生料前驱体的原料包括以下组分:石油焦、淀粉水溶液和碳酸钙;所述石油焦、淀粉水溶液和碳酸钙的质量比为100:5:3;所述淀粉的质均分子量为7250,所述淀粉水溶液中,淀粉和水的质量体积比为0.05g/ml;所述碳酸钙的水分为0.03wt.%,ph值为8.5,纯度为99%,粒径为0.01~0.1μm。

49.本发明某一具体实施方案中,所述生料前驱体的原料包括以下组分:石油焦、麦芽糊精水溶液和碳酸钙,所述石油焦、麦芽糊精水溶液和碳酸钙的质量比为100:5:3;所述淀粉的质均分子量为5000,所述淀粉水溶液中,淀粉和水的质量体积比为0.05g/ml;所述碳酸钙的水分为0.03wt.%,ph值为8.5,纯度为99%,粒径为0.01~0.1μm。

50.本发明还提供了一种石墨负极材料的生料前驱体的制备方法,其包括以下步骤:所述石墨负极材料生料前驱体的原料混合后,在10mpa~100mpa的压强下压合,即得所述石墨负极材料的生料前驱体。

51.本发明还提供了一种石墨负极材料的前驱体,其由所述石墨负极材料的生料前驱体制得。

52.本发明还提供了一种石墨负极材料的前驱体的制备方法,其包括以下步骤:所述石墨负极材料的前驱体由所述石墨负极材料的生料前驱体经热处理后石墨化处理制得。

53.本发明某一实施方案中,所述热处理可为本领域常规的热处理,优选地使用箱式炉热处理或使用井式炉热处理。

54.本发明某一实施方案中,所述热处理可分为第一阶段热处理和第二阶段热处理。

55.本发明某一实施方案中,所述第一阶段热处理的升温速率优选为2℃/min~10℃/min,例如5℃/min。

56.本发明某一实施方案中,所述第一阶段热处理的最终温度优选为600℃~750℃,例如为700℃。

57.本发明某一实施方案中,所述第一阶段热处理在最终温度下的处理时间优选为1h~5h,例如2h。

58.本发明某一实施方案中,所述第二阶段热处理的升温速率优选为2℃/min~5℃/min,例如3℃/min。

59.本发明某一实施方案中,所述第二阶段热处理的最终温度优选为1800℃~2000℃,例如为1900℃。

60.本发明某一实施方案中,所述第二阶段热处理在最终温度下的处理时间优选为5h~10h,例如为8h。

61.本发明某一实施方案中,所述石墨化处理可为本领域常规的石墨化,优选地使用坩埚炉石墨化或使用箱式炉石墨化。

62.本发明某一实施方案中,所述石墨化处理的升温速率优选为1℃/min~3℃/min,例如2℃/min。

63.本发明某一实施方案中,所述石墨化处理的最终温度优选为2400℃~3100℃,例

如为2500℃、2800℃、2900℃或3000℃。

64.本发明某一实施方案中,所述石墨化处理在最终温度下的处理时间优选为45h~60h,例如为50h。

65.本发明还提供了一种石墨负极材料,所述石墨负极材料的中值粒径d50可为10μm~13μm。所述石墨负极材料的颗粒的粒径分布范围可为1μm~36μm。所述石墨负极材料的振实密度可为0.97g/cm3~1.04g/cm3。所述石墨负极材料的比表面积可为2.8m2/g~3.7m2/g。

66.本发明某一实施方案中,所述石墨负极材料的中值粒径优选为11μm~12.5μm,例如为11μm、11.3μm、12.2μm、12.5μm、12.4μm或13.1μm。

67.本发明某一实施方案中,所述石墨负极材料的颗粒的粒径分布范围优选为1.4μm~35.7μm,例如为2.1μm~34.5μm、1.4μm~31.1μm、1.6μm~32.1μm、2.3μm~35.3μm、2.2μm~31.5μm或1.5μm~35.7μm。

68.本发明某一实施方案中,所述石墨负极材料的振实密度优选为0.97g/cm3、0.98g/cm3、1.00g/cm3、1.01g/cm3、1.03g/cm3或1.04g/cm3。

69.本发明某一实施方案中,所述石墨负极材料的比表面积优选为2.8m2/g、2.9m2/g、3.1m2/g、3.7m2/g、4.1m2/g或4.6m2/g。

70.本发明还提供了一种石墨负极材料,其由所述石墨负极材料的前驱体制得。

71.本发明还提供了一种石墨负极材料的制备方法,其包括以下步骤:所述石墨负极材料由所述石墨负极材料的前驱体经解聚处理和筛分处理制得。

72.本发明某一实施方案中,所述解聚处理可为本领域常规的解聚,优选地使用混料机将所述石墨负极材料的前驱体解聚打散。

73.本发明某一实施方案中,所述混料机的混料时间优选为30min~90min,例如为60min。

74.本发明某一实施方案中,所述混料机的转速优选为450r/min~900r/min,例如为600r/min。

75.本发明某一实施方案中,所述筛分处理可为本领域常规的筛分,优选地使用300目筛网进行筛分。

76.本发明还提供了一种锂离子电池,其负极材料为所述的石墨负极材料。

77.本发明还提供了一种所述石墨负极材料作为锂离子电池中负极材料的应用。

78.术语解释

79.本发明中,所述石墨原料是指在1000~4000℃,优选在1000~3500℃,更优选在1000~3000℃,易石墨化的碳材料,例如为石油焦、沥青焦、煤焦、冶金焦、无烟煤等,优选为石油焦、煤焦和沥青焦。

80.本发明中,所述介孔材料是指其与石墨原料经受石墨化等高温处理后,能使石墨内部形成孔隙的无机材料,优选为碱类无机材料,例如为氢氧化钾、碳酸钙、碳化钙。

81.本发明中,所述粘结剂是指具有一定粘稠度,并且能够较为稳定粘结石墨原料和介孔材料的可碳化有机材料的水溶液,所述可碳化有机物例如为cmc、淀粉、麦芽糊精、呋喃树脂、脲醛树脂、嘧胺树脂、酚醛树脂、环氧树脂等,优选为cmc、淀粉和麦芽糊精。

82.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

83.本发明所用试剂和原料均市售可得。

84.本发明的积极进步效果在于:本发明通过将石墨原料和介孔材料在外部压力和内部粘结剂共同作用下挤压在一起,形成生料前驱体,再将生料前驱体经过高温石墨化处理,无机化合物挥发,在石墨中留下小孔,最后经过混料机解聚打散,形成内部造孔的石墨负极材料。本发明通过选用粒径远远小于石墨原料的介孔材料、粘结剂和压块工艺,使得介孔材料和石墨原料能紧密结合在一起,再利用高温石墨化后可挥发的介孔材料,保证在经过石墨化后,能在石墨内部形成孔道。这样既不会牺牲石墨的高容量,还能同时增大电解液和石墨的浸润性,提高本发明石墨负极材料的快充性能,并且和现有外部包覆提高快充的性能也不冲突,二者在后期可以结合使用。该方法是对目前外部包覆提高快充性能的有效补充和改进。

85.本发明的石墨负极材料制备成半电池时,具有放电容量高、首次放电效率高、稳定性好的优势;本发明的石墨负极材料制备成全电池时,具有倍率性能好、阻抗低和快充性能优异的优势。

附图说明

86.图1为实施例1中制得的石墨负极材料的扫描电子显微镜(sem)图。

具体实施方式

87.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

88.下述实施例和各对比例中:

89.石油焦:购自中国石油天然气股份有限公司锦州石化分公司,主要成分为碳原子和氢原子,水分0.5wt.%,灰分0.02wt.%,挥发分5.1wt.%,s含量0.3wt.%,结焦值为76%,软化点为150.0℃。

90.cmc:购自任丘市晟通化工有限公司,密度80g/cm3,含量90%,质均分子量为90000,0~45℃下为固态。

91.淀粉:购自济南晟轩化工有限公司,木薯淀粉,质均分子量为7250,0~55℃下为固态。

92.麦芽糊精:购自苏州华航化工科技有限公司,工业级麦芽糊精,质均分子量为5000。

93.碳酸钙:广西骏辉实力工厂,水分0.01%,ph值为8.7,纯度99。5%,粒径为0.05μm。

94.碳化硅:购自山东金蒙新材料股份有限公司,水分0.03,纯度99%,粒径为0.2μm。

95.实施例1:石墨负极材料的制备

96.(1)石墨负极材料的生料前驱体的制备

97.将石油焦依次经粗粉碎、精磨和球化整形处理后得到中值粒径d50为9.5μm的石油焦石墨原料;在混捏锅中,将石油焦石墨原料5000g、0.05g/ml的cmc水溶液150g以及碳酸钙150g(按照质量比为100:3:3的比例)以300r/min的混合转速和40℃的保温温度充分混合60min,再用压块机以50mpa的压强处理45min压块得到石墨负极材料的生料前驱体5250g。

98.(2)石墨负极材料前驱体的制备

99.在加热炉中,将步骤(1)制得的5250g石墨负极材料的生料前驱体以5℃/min的升温速率升温至700℃进行第一阶段热处理,在700℃下的处理时间为2h;再以3℃/min的升温速率升温至1900℃进行第二阶段热处理,在1900℃下的处理时间为8h。

100.热处理之后,以2℃/min的升温速率升温至3000℃进行石墨化,在3000℃下的处理时间为50h,制得石墨负极材料前驱体4830g。

101.(3)石墨负极材料的制备

102.在混料机中,将步骤(2)制得的4830g石墨负极材料前驱体以600r/min的转速混料60min来解聚打散,再用300目筛网进行筛分处理,得到石墨负极材料。

103.实施例2:石墨负极材料的制备

104.(1)石墨负极材料的生料前驱体的制备

105.将石油焦依次经粗粉碎、精磨和球化整形处理后得到中值粒径d50为9.5μm的石油焦石墨原料;在混捏锅中,将石油焦石墨原料5000g、0.05g/ml的cmc水溶液150g以及碳酸钙50g(按照质量比为100:3:1的比例)以300r/min的混合转速和40℃的保温温度充分混合60min,再用压块机以50mpa的压强处理45min压块得到石墨负极材料的生料前驱体5150g。

106.将石油焦依次经粗粉碎、精磨和球化整形处理后得到中值粒径d50为9.5μm的石油焦石墨原料;之后,将石油焦石墨原料5000g、0.05g/ml的cmc水溶液150g以及碳酸钙50g(按照质量比为100:3:1的比例)于混捏锅中充分混合后用压块机压块得到单颗粒生料前驱体5130g;其中,混捏锅中混合的转速为300r/min,保持时间为60min,保温温度为40℃;压块机的压强为50mpa,压块保持时间为45min。

107.步骤(2)和步骤(3)与实施例1相同。

108.实施例3:石墨负极材料的制备

109.(1)石墨负极材料的生料前驱体的制备

110.将石油焦依次经粗粉碎、精磨和球化整形处理后得到中值粒径d50为9.5μm的石油焦石墨原料;在混捏锅中,将石油焦石墨原料5000g、0.05g/ml的cmc水溶液150g以及碳酸钙250g(按照质量比为100:3:5的比例)以300r/min的混合转速和40℃的保温温度充分混合60min,再用压块机以50mpa的压强处理45min压块得到石墨负极材料的生料前驱体5340g。

111.步骤(2)和步骤(3)与实施例1相同。

112.实施例4:石墨负极材料的制备

113.(1)石墨负极材料的生料前驱体的制备

114.将石油焦依次经粗粉碎、精磨和球化整形处理后得到中值粒径d50为9.5μm的石油焦石墨原料;在混捏锅中,将石油焦石墨原料5000g、0.05g/ml的cmc水溶液150g以及碳化硅150g(按照质量比为100:3:3的比例)以300r/min的混合转速和40℃的保温温度充分混合60min,再用压块机以50mpa的压强处理45min压块得到石墨负极材料的生料前驱体5240g。

115.步骤(2)和步骤(3)与实施例1相同。

116.实施例5:石墨负极材料的制备

117.(1)石墨负极材料的生料前驱体的制备

118.将石油焦依次经粗粉碎、精磨和球化整形处理后得到中值粒径d50为9.5μm的石油焦石墨原料;在混捏锅中,将石油焦石墨原料5000g、0.05g/ml的淀粉水溶液250g以及碳酸

钙150g(按照质量比为100:5:3的比例)以300r/min的混合转速和40℃的保温温度充分混合60min,再用压块机以50mpa的压强处理45min压块得到石墨负极材料的生料前驱体5345g。

119.步骤(2)和步骤(3)与实施例1相同。

120.实施例6:石墨负极材料的制备

121.(1)石墨负极材料的生料前驱体的制备

122.将石油焦依次经粗粉碎、精磨和球化整形处理后得到中值粒径d50为9.5μm的石油焦石墨原料;在混捏锅中,将石油焦石墨原料5000g、0.05g/ml的麦芽糊精水溶液250g以及碳酸钙150g(按照质量比为100:5:3的比例)以300r/min的混合转速和40℃的保温温度充分混合60min,再用压块机以50mpa的压强处理45min压块得到石墨负极材料的生料前驱体5250g。

123.步骤(2)和步骤(3)与实施例1相同。

124.对比例1:石墨负极材料的制备

125.(1)石墨负极材料的生料前驱体的制备

126.将石油焦依次经粗粉碎、精磨和球化整形处理后得到中值粒径d50为9.5μm的石油焦石墨原料;在混捏锅中,将石油焦石墨原料5000g、蒸馏水150g以及碳酸钙150g(按照质量比为100:3:3的比例)以300r/min的混合转速和40℃的保温温度充分混合60min,再用压块机以50mpa的压强处理45min压块得到石墨负极材料的生料前驱体5255g。

127.步骤(2)和步骤(3)与实施例1相同。

128.对比例2:石墨负极材料的制备

129.(1)石墨负极材料的生料前驱体的制备

130.将石油焦依次经粗粉碎、精磨和球化整形处理后得到中值粒径d50为9.5μm的石油焦石墨原料;在混捏锅中,将石油焦石墨原料5000g以及0.05g/ml的cmc水溶液150g(按照质量比为100:3的比例,不添加碳酸钙)以300r/min的混合转速和40℃的保温温度充分混合60min,再用压块机以50mpa的压强处理45min压块得到石墨负极材料的生料前驱体5105g。

131.步骤(2)和步骤(3)与实施例1相同。

132.对比例3:石墨负极材料的制备

133.(1)石墨负极材料的生料前驱体的制备

134.将石油焦依次经粗粉碎、精磨和球化整形处理后得到中值粒径d50为9.5μm的石油焦石墨原料;在混捏锅中,将石油焦石墨原料5000g、0.05g/ml的cmc水溶液150g以及碳酸钙150g(按照质量比为100:3:3的比例)以300r/min的混合转速和40℃的保温温度充分混合60min(不用压块机压块处理)得到石墨负极材料的生料前驱体5250g。

135.步骤(2)和步骤(3)与实施例1相同。

136.效果实施例1

137.1、内部造孔石墨负极材料元素检测

138.按照本领域常规的检测方法,对实施例1~6、对比例1~3通过hd prime台式高清x射线荧光光谱仪进行xrf检测,得到石墨负极材料中各元素的含量占比的结果如下表1所示(除c之外的其他元素的含量单位均为ppm):

139.表1

[0140][0141]

2、内部造孔石墨负极材料的性能测试

[0142]

将实施例1~7、对比例1~3所制备的内部造孔石墨负极材料的石墨负极材料按照本领域常规进行如下测试:

[0143]

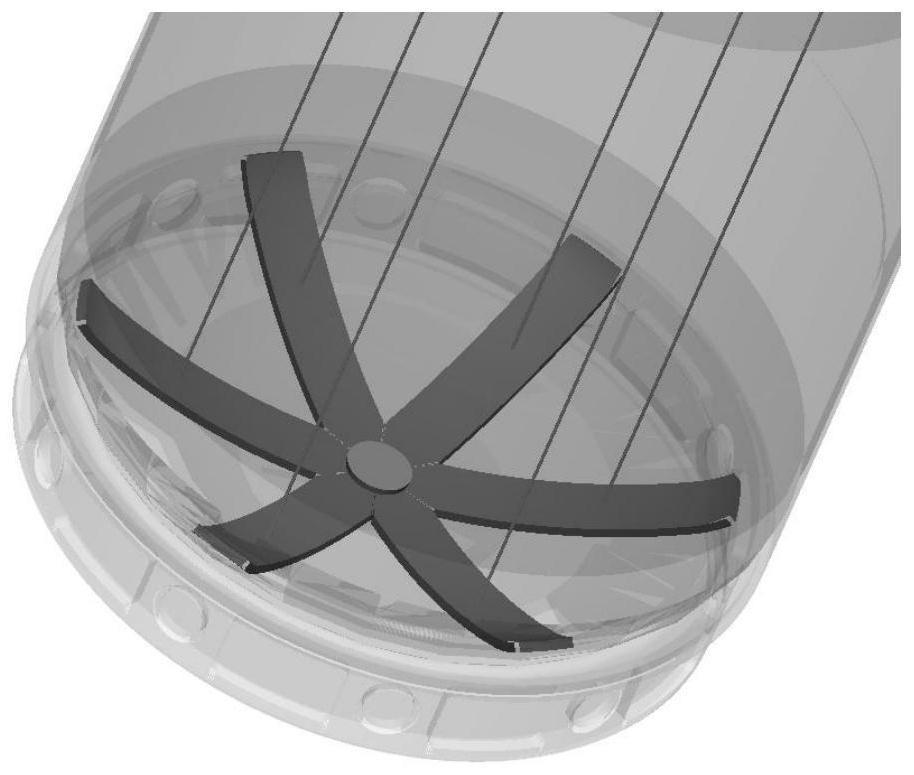

(1)将实施例1所制备的内部造孔石墨负极材料采用扫描电镜phenom xl、按照本领域常规的测试方法测试改性石墨材料的电镜图片,测试结果如图1所示。由图1可知,本技术的内部造孔石墨负极材料为单颗粒结构、未出现团聚。

[0144]

(2)采用激光粒度分布仪ms2000测试石墨负极材料的d50中值粒径和粒径分布范围;测试结果如表3所示,实施例1~6中的内部造孔石墨负极材料的颗粒大小适中,分布较为均匀。

[0145]

(3)采用振实仪tf-100b测试石墨负极材料的振实密度;如表3所示,相较于对比例,实施例中石墨负极材料的振实密度相当、仍保持在较高的水平。

[0146]

(4)采用比表面积测定仪novatouch2000测试石墨负极材料的比表面积;测试结果如表3所示。

[0147]

(5)采用ft-100f粉末自动压实密度仪测试石墨负极材料的压实密度;测试结果如表3所示。

[0148]

表3

[0149][0150]

3、电性能测试

[0151]

1)分别将实施例1~6所制备的复合硬碳包覆的石墨负极材料按照以下方法制备半电池:

[0152]

按照质量比95:1:2:2分别称取实施例1~6的石墨负极材料、导电炭黑sp、cmc和sbr,在水中搅拌均匀制成负极浆料,使用涂布器均匀涂于铜箔上,将涂好的极片放入温度为110℃真空干燥箱中真空干燥4小时,再压片制成负极;其中压实密度=极片质量/(极片碾压后的厚度—集流体厚度)。cr-2430型扣式电池装配在充满氩气的德国布劳恩手套箱进行,电解液为1m lipf6 ec∶emc∶dmc=1∶1∶1(体积比),金属锂片为对电极。

[0153]

将所制备的半电池在美国arbinbt2000型电池测试仪上进行放电容量和首次放电效率测试,在充放电电压范围为0.005v至1.0v,以及充放电倍率0.1c条件下,按照本领域常规的测试方法测量放电容量和首次放电效率,测试结果如表4所示。

[0154]

表4

[0155]

序号放电容量(mah/g)首次放电效率(%)1c/1c 500周容量保持率(%)实施例1352.292.583.3实施例2352.192.185.2实施例3349.391.682.6实施例4352.093.281.1实施例5351.792.280.2实施例6351.292.382.1

[0156]

由表3和表4可以看出,实施例1~6制得的石墨负极材料的造粒效果优异,bet高,当应用于半电池时,具有较高的放电容量,可高达349~353mah/g,首次放电效率整体偏高,可高达91%~93%,在1c/1c时循环500周的容量保持率可达80%~86%,电池稳定性能好。

[0157]

2)分别将实施例1~6、对比例1~3所制备的石墨负极材料按照以下方法制备全电池:

[0158]

将实施例1~6、对比例1~3所制备的石墨负极材料作为电池负极,以钴酸锂:pvdf:乙炔黑=8:1:1的比例,再添加nmp作为溶剂,匀浆,涂布在铝箔表面,烘干,压片等工

艺制成正极;以聚丙烯为隔膜,1m ipf6 ec∶dmc∶emc=1∶1∶1(体积比)溶液作电解液装配成全电池。

[0159]

将所制备的全电池在美国arbinbt2000型电池测试仪上进行如下测试:

[0160]

倍率性能:首周0.6ma的恒定电流放电到5mv,然后恒压放电,截止电流为0.06ma,0.1c恒流充电到2v;0.1c的恒定电流放电到5mv(表现的容量为“0.1c恒”),然后恒压放电(表现的容量为“0.1c总”),截止电流为0.06ma,0.2c恒流充电到2v;之后倍率放电电流0.2c,0.5c,1c,2c,3c;在3c后又回到0.2c,倍率充电电流均为0.1c,恒流比=恒流充电容量/总充电容量,其中,总充电容量=恒流充电容量 恒压充电容量。检测结果如表5所示。

[0161]

表5

[0162][0163]

由表5的结果可以看出,实施例1~6中的石墨负极材料应用于全电池时,在倍率放电电流为0.2c下的恒流比为95.1%~98%,在倍率放电电流为0.5c下的恒流比为82.6%~88%,在倍率放电电流为1c下的恒流比为71.1%~76%,在倍率放电电流为2c下的恒流比为20.4%~27%,在倍率放电电流为3c下的恒流比为17.5%~19%;对比例1~3石墨负极材料应用于全电池时,在倍率放电电流为0.2c下的恒流比为92%~94.6%,在倍率放电电流为0.5c下的恒流比为80%~81.1%,在倍率放电电流为1c下的恒流比为68%~70.2%,在倍率放电电流为2c下的恒流比为16%~17.8%,在倍率放电电流为3c下的恒流比为15%~16.6%;本发明的石墨负极材料应用于全电池时,恒流比整体优于对比例,具有更好的倍率性能。

[0164]

3)阻抗和快充析锂点

[0165]

阻抗(dcir),是指特定的载荷量和放电电流下的直流电阻,将各实施例和对比例中制得的半电池充电至50%soc,石墨负极材料电压降低的量比上充电电流,计算得到,测试结果如下表6所示。

[0166]

快充析锂点(qct-3c,quickly charge teat):是指输入电流大小为3c(满足1/3h充满的电流大小)的快充测试,测试结果如下表6所示。

[0167]

表6

[0168]

序号dcir(ω)qct-3c(%)

实施例15.1147.6实施例25.6047.7实施例35.3244.4实施例45.7143.2实施例55.4642.1实施例65.5643.9对比例17.2932.1对比例26.7534.5对比例36.6733.4

[0169]

由表6的结果可以看出,实施例1~6石墨负极材料应用于全电池时的dcir值为5~5.6ω,对比例1~3石墨负极材料应用于全电池时的dcir值为6.67ω,说明本发明的石墨负极材料应用于全电池时具有低阻抗的优势效果;并且实施例1~6石墨负极材料应用于全电池时的qct-3c值为43%~48%,对比例1~3石墨负极材料应用于全电池时的qct-3c值为32%~35%,说明本发明的石墨负极材料应用于全电池时具有优异的快充性能。

[0170]

上述实施例为本发明较佳的实施方式,但本发明并不局限于上面揭示和描述的具体实施方式,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。