1.本发明属于化工生产技术领域,具体涉及一种由磷石膏制备高强石膏的方法。

背景技术:

2.磷石膏是高浓度磷肥生产过程中利用磷矿与硫酸反应生成磷酸时副产的硫酸钙的通常。磷石膏外观为黄白色、浅灰白色或黑灰色细粉状固体,主要成分为caso4·

nh2o,其质量分数通常在85%以上,与天然石膏相似;一般含游离水20%~30%。因此磷石膏的主要成分是caso4·

nh2o,还含有磷、氟、氧化硅、氧化铝、氧化铁、铀、镭、镉、铅、铜及有机物等次要组成,每生产1吨磷酸(以100%p2o5计算)副产约4.5~5吨磷石膏,ph值约为1.5~3.5,其中可溶磷和氟是导致环境污染的主要因素,共晶磷在磷石膏制备的半水石膏加水转化为二水石膏的过程中,其严重影响二水石膏的结晶习性,是造成磷石膏在传统建筑领域难以得到有效利用的主要原因,因此,磷石膏的资源化利用仍是一个世界性的难题。亦是制约磷化工产业可持续发展的关键因素之一。二水石膏在加热情况下可转化为半水石膏,当二水石膏在加压蒸汽或在有酸、盐的介质中加热时,可转化成α-半水石膏,而在干燥的环境下加热脱水时则生成β-半水石膏,因此α、β型半水石膏是石膏的两种极端晶型,虽然二者在原子排序上无本质区别,但其原子结构排序的疏松或致密性使其在宏观上产生巨大差异。

3.高强石膏是一种强度较高的石膏。其是由二水石膏在1.3个大气压下用124℃的饱和水蒸气蒸炼生成的α型半水石膏磨细制得。行业标准jc/t2038-2010规定了α型高强石膏的特征。由于在较高压力下分解而形成,高强石膏晶粒较粗,比表面积比较小,调成石膏浆体的可塑需水量很小,约为35-45%,因而硬化后孔隙率小,具有较高的强度(7天可达40mpa)和密实度,故名高强石膏。高强石膏适用于高强的抹灰工程。掺防水剂后可用于高湿环境中。同有机胶结剂共同制成无收缩的粘结剂。加入有机材料,如聚氯乙烯醇水溶液、聚醋酸乙烯乳液,可配成胶结剂,其特点是无收缩。还可适用于grg、diy石膏制品、工艺饰品制作、以及各种精密模具制作。一般认为a型半水石膏为高强石膏,但这里尚需指出的是a型半水石膏不完全属于高强石膏,而高强石膏也不一定就是a型半水石膏,这要视最终形成的半水石膏的结晶形态而定。

技术实现要素:

4.本发明的目的是为了解决现有技术的不足,提供一种新的由磷石膏制备高强石膏的方法。

5.本发明是通过如下技术方案来实现的:

6.一种由磷石膏制备高强石膏的方法,将磷石膏一次干燥后分为两部分,第一部分进行煅烧后制得无水石膏;第二部分加入调整剂和晶媒介,置于转晶箱内在反应温度为110℃-140℃的条件下反应6-10h,反应完成后先进行脱水,再在60-100℃下二次干燥至水分含量为5%-7%,制得α-β复合半水石膏;将所得的无水石膏和α-β复合半水石膏分别粉磨后混合即得高强石膏。

7.优选的,所述的磷石膏为二水石膏,其附着水分含量为20-23%,ph为3.5-5。

8.优选的,煅烧的温度为600-900℃,煅烧时间为0.5-2h,煅烧完成后得到含水蒸气的尾气,该尾气的温度为300-450℃。

9.所述的一次干燥所采用的热源为煅烧后产生的尾气。

10.所述的煅烧是在旋转窑或沸腾炉中进行。

11.所述的二次干燥的热源为热空气。

12.所述的脱水温度为250-280℃。

13.优选的,所述的调整剂为硫酸铝,所述的晶媒介为市售高强α半水石膏,调整剂和晶媒介粒度均为过0.125mm方孔筛筛余量<5%的粉体,调整剂的添加量为第二部分磷石膏干基的0.3%,晶媒介的添加量为第二部分磷石膏干基的1.8%。

14.所述的高强石膏为过0.125mm方孔筛筛余量<5%的粉体。

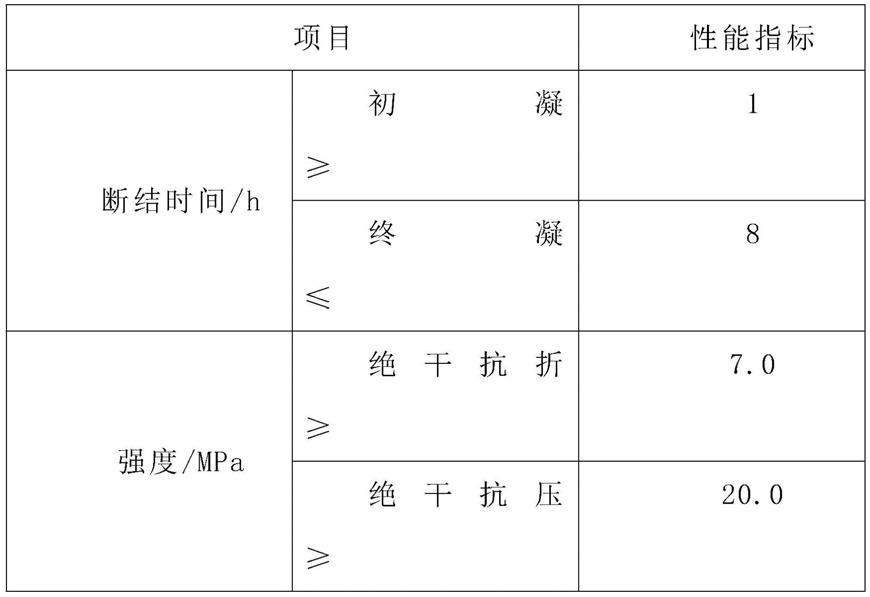

15.与现有技术相比,本发明具有如下有益效果:1、本发明克服了现有技术的缺陷,提供了一种新的高强石膏的制备方法;2、本发明将二水石膏分别制成无水石膏和α-β复合半水石膏,然后将两种石膏分别粉磨后混合制得高强石膏;3、本发明煅烧所产生的烟气用于对二水石膏进行一次干燥,节约了能源;4、通过本发明的方法制备的石膏满足高强石膏的所有工艺要求,即初凝时间不早于3min,终凝时间不迟于30min,2h抗折强度≥3.5mpa,烘干抗压强度(绝干抗压)≥25mpa。

具体实施方式

16.下面结合实施例对本发明做进一步说明,但本发明的保护范围不受实施例所限制。

17.实施例1

18.一种由磷石膏制备高强石膏的方法,将磷石膏一次干燥后分为两部分,第一部分在沸腾炉中进行煅烧后制得无水石膏;第二部分加入调整剂和晶媒介,置于转晶箱内在反应温度为140℃的条件下反应6h,反应完成后在250℃进行脱水,再在100℃的热空气下二次干燥至水分含量为5%,制得α-β复合半水石膏;将所得的无水石膏和α-β复合半水石膏分别粉磨后混合即得高强石膏。所述的磷石膏为二水石膏,其附着水分含量为22.5%,ph为3.9。煅烧的温度为900℃,煅烧时间为0.5h,煅烧完成后得到含水蒸气的尾气,该尾气的温度为300-450℃,一次干燥所采用的热源为煅烧后产生的尾气。

19.优选的,所述的调整剂为硫酸铝,所述的晶媒介为市售高强α半水石膏,调整剂和晶媒介粒度均为过0.125mm方孔筛筛余量<5%的粉体,调整剂的添加量为第二部分磷石膏干基的0.3%,晶媒介的添加量为第二部分磷石膏干基的1.8%。

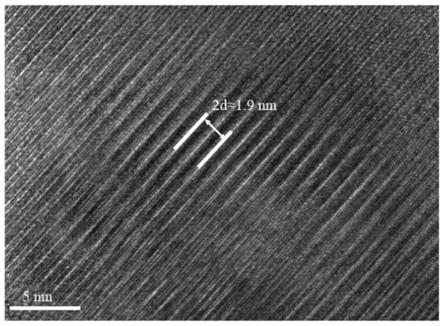

20.所得的无水石膏的物理力学性能如表1所示,所得的α-β复合半水石膏的物理力学性能如表2所示。

21.表1、无水石膏的物理力学性能

[0022][0023]

表2、α-β复合半水石膏的物理力学性能

[0024]

[0025][0026]

可见,所得的α-β复合半水石膏的物理力学性能符合jc/t2038-2010规定的α25等级的要求,故在一定的比例内将所得的无水石膏和α-β复合半水石膏混合后也满足α25等级。

[0027]

本实施例中的无水石膏和α-β复合半水石膏的重量比为1:9,得到的最终产品的物理力学性能如表3所示。

[0028]

表3、实施例1产品物理力学性能表

[0029][0030]

可见,本实施例所制得的产品符合jc/t2038-2010规定的α25等级的要求,故应当为高强石膏。通过分析可知,所述的高强石膏为过0.125mm方孔筛筛余量<5%的粉体。

[0031]

实施例2

[0032]

一种由磷石膏制备高强石膏的方法,将磷石膏一次干燥后分为两部分,第一部分在沸腾炉中进行煅烧后制得无水石膏;第二部分加入调整剂和晶媒介,置于转晶箱内在反应温度为110℃的条件下反应10h,反应完成后在250℃进行脱水,再在60℃的热空气下二次干燥至水分含量为7%,制得α-β复合半水石膏;将所得的无水石膏和α-β复合半水石膏分别粉磨后按照1:15的比例混合即得高强石膏。所述的磷石膏为二水石膏,其附着水分含量为23%,ph为3.5。煅烧的温度为600℃,煅烧时间为0.5h,煅烧完成后得到含水蒸气的尾气,该尾气的温度为300-450℃,一次干燥所采用的热源为煅烧后产生的尾气。

[0033]

优选的,所述的调整剂为硫酸铝,所述的晶媒介为市售高强α半水石膏,调整剂和晶媒介粒度均为过0.125mm方孔筛筛余量<5%的粉体,调整剂的添加量为第二部分磷石膏

干基的0.3%,晶媒介的添加量为第二部分磷石膏干基的1.8%。得到的最终产品的物理力学性能如表4所示。

[0034]

表4、实施例2产品物理力学性能表

[0035][0036][0037]

可见,本实施例所制得的产品符合jc/t2038-2010规定的α25等级的要求,故应当为高强石膏。通过分析可知,所述的高强石膏为过0.125mm方孔筛筛余量<5%的粉体。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。