1.本发明属于干法聚氨酯弹性纤维的制备方法,特别涉及一种高伸低模聚氨酯弹性纤维及其制备方法。

背景技术:

2.近年来,我国聚氨酯弹性纤维行业步入了快速发展期,伴随先进产能淘汰落后产能的产能扩张、优质企业引领竞争的格局转变,聚氨酯弹性纤维产量大幅提升,行业集中度不断提高。然而,产能的猛增带来了阶段性、结构性产能过剩,导致聚氨酯弹性纤维价格大幅下跌,下游客户需求也越来越苛刻。特别地,部分客户为了降低成本,对聚氨酯弹性纤维提出高伸低模需求。所谓高伸低模,指聚氨酯弹性纤维具有较高的断裂伸长率,可以在更高牵伸倍数下织造,从而在相同丝饼重量下,所获米长更多,用料更省;但对应模量随着牵伸倍数增大而提升,导致织物应力较大、穿着时有紧绷感,故需降低模量,使其在较高牵伸下模量适宜,保证穿着舒适度。

3.聚氨酯弹性纤维采用聚四亚甲基醚二醇作为软段,由于其规整性好,软、硬链段微观相分离程度较高,能赋予聚氨酯弹性纤维低伸高模属性。聚酯二元醇,与聚四亚甲基醚二醇同属聚氨酯软段,具有价格低廉、种类繁多、分子量易于控制等特点。由于其规整性较差,导致软、硬链段微观相分离程度减弱,引起拉伸强度、断裂强度增加,回弹性下降,此类特性有助于实现聚氨酯弹性纤维在高倍牵伸下的织造。

4.cn201811172376.5采用脂环族聚酯二元醇,提高聚氨酯弹性纤维的放置稳定性,有效解决了环境温湿度变化对产品性能的影响。cn201210448865.5采用少量脂肪族聚酯二元醇,降低聚氨酯弹性纤维定型温度,从而保证与其它耐热较差的纤维定型时,不破坏其它纤维的组织结构。cn201510170468.x采用芳香族聚酯二元醇,增强聚氨酯弹性纤维结晶性,从而提高产品的强度与韧性。可见,聚酯二元醇的引入,可在一定程度上改善聚氨酯弹性纤维的品质,赋予纤维差异化特性;但未见制备高伸低模产品的相关报道。

5.采用大宗聚酯二元醇,在较大添加量下实现聚氨酯弹性纤维的规模生产,既可显著降低成本,又可赋予高伸低模特性,具有广阔市场前景。然而,聚酯二元醇通过缩聚制备,产物水分难以除净,易与二异氰酸酯反应生成凝胶,堵塞喷丝板;同时,模量下降会导致甬道中纤维张力不足,在高温、强风量的纺丝甬道条件下,容易引起并丝、挂丝。此外,聚酯二元醇含酯基,水解之后分解成酸和醇,酸起到催化作用进一步促进水解,导致聚酯二元醇被分解为小分子,引起聚氨酯弹性纤维耐碱性不足。再者,聚酯二元醇黏连性强,会对丝饼的退绕性产生不利影响。以上问题都需要在聚氨酯弹性纤维的开发过程中加以克服。

6.综上,在聚氨酯弹性纤维生产过程中,采用大宗聚酯二元醇高比例取代聚醚二元醇,既可大幅降低生产成本,又有助于实现纤维在高倍牵伸下的织造、提高相应领域的市场占有率。然而,如何克服聚酯二元醇对可纺性能、退绕性能、耐水解性的不利影响,使聚氨酯弹性纤维满足生产、织造、染整的需求,还需进一步加以研究开发。

技术实现要素:

7.针对现有技术的不足,本发明的目的在于提供一种高伸低模聚氨酯弹性纤维的制备方法。本发明的制备方法采用大宗聚酯二元醇高比例取代聚醚二元醇,既可大幅降低生产成本,又有助于实现纤维在高倍牵伸下的织造,而且能够克服聚酯二元醇对聚氨酯弹性纤维可纺性能、退绕性能、耐水解性的不利影响,使其满足生产、织造、染整的需求。

8.为达此目的,本发明采用以下技术方案:

9.一方面,本发明提供一种高伸低模聚氨酯弹性纤维的制备方法,所述制备方法包括以下步骤:

10.步骤1.将聚四亚甲基醚二醇、聚酯二元醇、分子筛混合,组成二元醇混合物;

11.步骤2.在第一反应器中,同时加入4,4

’‑

二苯基甲烷二异氰酸酯与二元醇混合物,置于70-80℃温度条件下,充分进行预聚反应,得到异氰酸酯封端预聚物,

12.步骤3.在溶解机中,采用n,n-二甲基乙酰胺作为溶剂,对异氰酸酯封端预聚物进行充分溶解,得到异氰酸酯封端预聚物n,n-二甲基乙酰胺溶液;

13.步骤4.在第二反应器中,采用混合胺n,n-二甲基乙酰胺溶液,对异氰酸酯封端预聚物n,n-二甲基乙酰胺溶液进行扩链,得到聚氨基甲酸酯-聚脲溶液;

14.步骤5.在聚氨基甲酸酯-聚脲溶液中加入耐碱助剂、防黏连剂,以及任选的其他助剂,进行充分搅拌、分散、熟化,得到纺丝原液;

15.步骤6.将纺丝原液通过计量泵送入干法纺丝系统,借助喷丝板对纺丝原液进行喷丝拉伸,经甬道高温干燥、上油、卷绕成型得到所述高伸低模聚氨酯弹性纤维。

16.本发明中分子筛可选择性吸收聚酯二元醇中的水分子,效果持久高效,从而有效降低聚酯二元醇中水分含量,使其维持在100ppm以下,以杜绝凝胶副反应,保证可纺性;另一方面,分子筛属于无机纳米粉体,能够起到补强作用,有效提高纤维刚性,从而避免甬道高温、强风量条件下导致的并丝、挂丝。在本发明中通过聚四亚甲基醚二醇、聚酯二元醇与4,4

’‑

二苯基甲烷二异氰酸酯的反应,在该反应中加入耐碱助剂、防黏连剂,可在后道碱洗过程中优先与碱发生反应,大幅降低聚氨酯主链上酯基周围碱液浓度,从而对酯基起到保护作用,防止聚氨酯主链发生水解,保证聚氨酯弹性纤维经后道碱洗后仍具有优良力学性能。

17.在本发明中,所述高伸低模聚氨酯弹性纤维指的是所述聚氨酯弹性纤维规格为30d时,其弹性伸长率在530%以上、模量在9克以下。

18.优选地,所述聚四亚甲基醚二醇的数均分子量为1500~2500,例如1500、1800、2000、2200或2500。

19.优选地,所述聚酯二元醇是将支链二元醇、直链二元醇与己二酸经缩聚获得;

20.优选地,所述聚酯二元醇的数均分子量为1000~3000,例如1000、1300、1500、1800、2000、2300、2500、2800或3000。

21.优选地,所述聚四亚甲基醚二醇与聚酯二元醇摩尔比在0.2:0.8以上,例如0.2:0.8、0.3:0.7、0.4:0.6、0.5:0.5、0.6:0.4、0.7:0.3、0.8:0.2等。

22.优选地,所述聚四亚甲基醚二醇与聚酯二元醇摩尔比为0.2:0.8~0.8:0.2;

23.优选地,所述支链二元醇为2,5-二甲基-2,5-己二醇、3-甲基-1,3-丁二醇、2,2-二甲基-1,3-丙二醇或2-甲基-1,3-丙二醇中的一种或至少两种的组合;

24.采用2,5-二甲基-2,5-己二醇、3-甲基-1,3-丁二醇、2,2-二甲基-1,3-丙二醇、或2-甲基-1,3-丙二醇等支链二元醇制备聚酯二元醇,所含支链可在酯基与水分子间形成隔离,抑制水解的发生,从而提高聚氨酯弹性纤维在使用过程中的耐水解性。

25.优选地,所述直链二元醇为1,3-丙二醇、1,4-丁二醇或1,6-己二醇中的一种或至少两种的组合;

26.优选地,所述支链二元醇与直链二元醇摩尔比为0.4:0.6~0.6:0.4,例如0.4:0.6、0.5:0.5、0.6:0.4等。

27.聚酯二元醇中,侧甲基的存在可抑制水解,但也会进一步降低聚酯二元醇的规整性,导致软、硬链段微观相分离程度减弱,引起模量大幅度下降。为保证聚酯二元醇规整性,需配合直链二醇,如1,3-丙二醇、1,4-丁二醇、或1,6-己二醇制备聚酯二元醇。调控聚酯二元醇中支链二醇与直链二醇的比例,如支链二元醇与直链二元醇摩尔比为0.4:0.6~0.6:0.4,是制备具有优良耐水解性与模量适宜的聚氨酯弹性纤维的关键。大于该摩尔比,产品模量大幅度降低,进而会引起并丝或者挂丝,降低可纺性。小于该摩尔比,聚酯二元醇的熔点和粘度升高,流变性变差,在第一反应器的管道压力升高,反应活性降低,操作性变差,同时耐水解性也会降低。

28.优选地,所述分子筛为3a分子筛、5a分子筛、zsm-5分子筛中的一种或至少两种的组合;所述分子筛平均粒径为300~500nm,例如300nm、350nm、380nm、400nm、450nm、480nm或500nm,优选350nm。

29.优选地,所述分子筛含量为二元醇混合物的0.5wt%~1.0wt%,例如0.5wt%、0.6wt%、0.7wt%、0.8wt%、0.9wt%或1.0wt%。

30.优选地,所述4,4

’‑

二苯基甲烷二异氰酸酯与二元醇混合物摩尔比为1.42:1~2.60:1,例如1.42:1、1.45:1、1.5:1、1.8:1、2.0:1、2.2:1、2.4:1或2.6:1。;

31.优选地,所述异氰酸酯封端预聚物,其中的异氰酸酯基含量为异氰酸酯封端预聚物的1.8wt%~3.5wt%,例如1.8wt%、2.0wt%、2.3wt%、2.5wt%、3.0wt%、3.3wt%或3.5wt%。

32.优选地,所述异氰酸酯封端预聚物n,n-二甲基乙酰胺溶液,其中的异氰酸酯封端预聚物含量为异氰酸酯封端预聚物n,n-二甲基乙酰胺溶液的35wt%~70wt%,例如35wt%、38wt%、40wt%、45wt%、48wt%、50wt%、55wt%、58wt%、60wt%、65wt%、68wt%或70wt%等。

33.优选地,所述混合胺n,n-二甲基乙酰胺溶液,其中的混合胺含量为混合胺n,n-二甲基乙酰胺溶液的4wt%~8wt%,例如4wt%、4.5wt%、5wt%、5.5wt%、6wt%、6.5wt%、7wt%、7.5wt%或8wt%。

34.优选地,所述混合胺n,n-二甲基乙酰胺溶液中所含胺基与异氰酸酯封端预聚物中异氰酸酯基的摩尔比为1.00:1~1.15:1,例如1:1、1.05:1、1.08:1、1.1:1、1.13:1或1.15:1。

35.优选地,所述混合胺n,n-二甲基乙酰胺溶液,其中的混合胺包括作为扩链剂的二胺与作为链终止剂的单胺,所述作为扩链剂的二胺为乙二胺、1,2-丙二胺、2-甲基-1,5-戊二胺中的一种或至少两种的组合;所述作为链终止剂的单胺为二甲胺、二乙胺、二丙胺、乙醇胺或二乙醇胺的一种或至少两种的组合。

36.优选地,所述二胺与单胺的胺基摩尔比为10:1~20:1,例如10:1、12:1、14:1、16:1、18:1或20:1。

37.优选地,所述耐碱助剂是纳米二氧化硅和/或纳米二氧化钛。

38.优选地,所述耐碱助剂的添加量为聚氨酯弹性纤维的0.5wt%~1.5wt%,例如0.5wt%、0.8wt%、1wt%、1.3wt%、1.5wt%。

39.优选地,所述防黏连剂是2000分子量的聚乙二醇和/或2000分子量的聚乙烯醇。

40.采用2000分子量的聚乙二醇、2000分子量的聚乙烯醇等有机防黏连剂,在保证成型良好的同时,赋予聚氨酯弹性纤维持久的退绕性能。相较无机润滑剂,有机防黏连剂与聚氨酯弹性纤维相容性好,不易在聚氨酯弹性纤维表面富集,合理复配,可保证单丝不因过滑而影响成型,同时有机防黏连剂会缓慢向表面富集,从而解决因油剂挥发带来的退绕性能下降的问题。

41.优选地,所述防黏连剂的添加量为聚氨酯弹性纤维的0.1wt%~0.2wt%。

42.优选地,所述其他助剂包括抗氧剂、紫外吸收剂、润滑剂、消光剂或染色助剂中的任意一种或至少两种的组合。

43.优选地,所述其他助剂的添加量为聚氨酯弹性纤维的0.1wt%-4.0wt%。

44.相对于现有技术,本发明具有以下有益效果:

45.本发明的制备方法采用大宗聚酯二元醇高比例取代聚醚二元醇,既可大幅降低生产成本,又有助于实现纤维在高倍牵伸下的织造,而且能够克服聚酯二元醇对聚氨酯弹性纤维可纺性能、退绕性能、耐水解性的不利影响,使其满足生产、织造、染整的需求。

具体实施方式

46.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

47.实施例1

48.在本实施例中,通过以下步骤制备高伸低模聚氨酯弹性纤维:

49.1、将50.00kg聚酯二元醇(3-甲基-1,3-丁二醇、1,4-丁二醇、己二酸按0.27:0.28:0.45摩尔比缩聚,分子量1800)、50.00kg聚四亚甲基醚二醇(分子量1800)与0.80kg5a分子筛混合,组成二元醇混合物;

50.2、将23.46kg4,4

’‑

二苯基甲烷二异氰酸酯、100.80kg二元醇混合物同时送至第一反应器中,反应时间2.2h,反应温度70℃,得到异氰酸酯封端预聚物,在溶解机中,采用195.53kgn,n-二甲基乙酰胺作为溶剂,对所述的异氰酸酯封端预聚物进行充分溶解,得到异氰酸酯封端预聚物n,n-二甲基乙酰胺溶液;

51.3、将319.79kg异氰酸酯封端预聚物n,n-二甲基乙酰胺溶液和50.40kg混合胺n,n-二甲基乙酰胺溶液(包括2.18kg乙二胺、0.34kg二乙胺)于第二反应器中混合,快速搅拌使链增长和链终止同时发生,制备聚氨基甲酸酯-聚脲溶液;

52.4、在上述聚氨基甲酸酯-聚脲溶液中加入1.29kg纳米二氧化硅、0.19kg2000分子量的聚乙二醇,同时加入抗氧剂245、紫外吸收剂uv-234、润滑剂十八硬酯酸镁、消光剂tio2、染色助剂十六烷基磺酸钠(这些助剂的总量为0.2kg,如下实施例和对比例中为相同用量),进行充分搅拌、分散、熟化,得到纺丝原液;

53.5、将上述纺丝原液通过计量泵送入干法纺丝系统,借助喷丝板对纺丝原液进行喷丝拉伸,其中规格为30d,喷丝板为3孔36头,上甬温度260℃,下甬温度190℃,纺丝速度800m/min;

54.6、按5wt%上油率进行上油,卷绕成型得到高伸低模聚氨酯弹性纤维。

55.实施例2

56.在本实施例中,通过以下步骤制备高伸低模聚氨酯弹性纤维:

57.1、将40.00kg聚酯二元醇(3-甲基-1,3-丁二醇、1,4-丁二醇、己二酸按0.3:0.25:0.45摩尔比缩聚,分子量1800,分子量的测定采用凝胶渗透色谱(gpc,日本岛津lc-20ad)测得)、60.00kg聚四亚甲基醚二醇(巴斯夫股份公司牌号为pthf-1800产品,分子量1800)与0.80kg5a分子筛混合,组成二元醇混合物;

58.2、将23.46kg4,4

’‑

二苯基甲烷二异氰酸酯、100.80kg二元醇混合物同时送至第一反应器中,反应时间2.2h,反应温度70℃,得到异氰酸酯封端预聚物,在溶解机中,采用195.53kgn,n-二甲基乙酰胺作为溶剂,对所述的异氰酸酯封端预聚物进行充分溶解,得到异氰酸酯封端预聚物n,n-二甲基乙酰胺溶液;

59.3、将319.79kg异氰酸酯封端预聚物n,n-二甲基乙酰胺溶液和50.40kg混合胺n,n-二甲基乙酰胺溶液(包括2.18kg乙二胺、0.34kg二乙胺)于第二反应器中混合,快速搅拌使链增长和链终止同时发生,制备聚氨基甲酸酯-聚脲溶液;

60.4、在上述聚氨基甲酸酯-聚脲溶液中加入1.29kg纳米二氧化硅、0.19kg2000分子量的聚乙二醇,同时加入抗氧剂245、紫外吸收剂uv-234、润滑剂十八硬酯酸镁、消光剂tio2、染色助剂十六烷基磺酸钠,进行充分搅拌、分散、熟化,得到纺丝原液;

61.5、将上述纺丝原液通过计量泵送入干法纺丝系统,借助喷丝板对纺丝原液进行喷丝拉伸,其中规格为30d,喷丝板为3孔36头,上甬温度260℃,下甬温度190℃,纺丝速度800m/min;

62.6、按5wt%上油率进行上油,卷绕成型得到一种高伸低模聚氨酯弹性纤维。

63.实施例3

64.在本实施例中,通过以下步骤制备高伸低模聚氨酯弹性纤维:

65.1、将60.00kg聚酯二元醇(2,5-二甲基-2,5-己二醇、1,4-丁二醇、己二酸按0.27:0.27:0.45摩尔比缩聚,分子量1800)、40.00kg聚四亚甲基醚二醇(分子量1800)与0.50kgzsm-5分子筛混合,组成二元醇混合物;

66.2、将23.46kg4,4

’‑

二苯基甲烷二异氰酸酯、100.80kg二元醇混合物同时送至第一反应器中,反应时间2.2h,反应温度70℃,得到异氰酸酯封端预聚物,在溶解机中,采用195.53kgn,n-二甲基乙酰胺作为溶剂,对所述的异氰酸酯封端预聚物进行充分溶解,得到异氰酸酯封端预聚物n,n-二甲基乙酰胺溶液;

67.3、将319.79kg异氰酸酯封端预聚物n,n-二甲基乙酰胺溶液和50.40kg混合胺n,n-二甲基乙酰胺溶液(包括2.18kg乙二胺、0.34kg二乙胺)于第二反应器中混合,快速搅拌使链增长和链终止同时发生,制备聚氨基甲酸酯-聚脲溶液;

68.4、在上述聚氨基甲酸酯-聚脲溶液中加入1.29kg纳米二氧化硅、0.19kg2000分子量的聚乙二醇,同时加入抗氧剂245、紫外吸收剂uv-234、润滑剂十八硬酯酸镁、消光剂tio2、染色助剂十六烷基磺酸钠,进行充分搅拌、分散、熟化,得到纺丝原液;

69.5、将上述纺丝原液通过计量泵送入干法纺丝系统,借助喷丝板对纺丝原液进行喷丝拉伸,其中规格为30d,喷丝板为3孔36头,上甬温度260℃,下甬温度190℃,纺丝速度800m/min;

70.6、按5wt%上油率进行上油,卷绕成型得到一种高伸低模聚氨酯弹性纤维。

71.实施例4

72.在本实施例中,通过以下步骤制备高伸低模聚氨酯弹性纤维:

73.1、将40.00kg聚酯二元醇(2,2-二甲基-1,3-丙二醇、1,3-丙二醇、1,6-己二醇、己二酸按0.30:0.10:0.15:0.45摩尔比缩聚,分子量1800)、60.00kg聚四亚甲基醚二醇(分子量1800)与0.50kgzsm-5分子筛混合,组成二元醇混合物;

74.2、将23.46kg4,4

’‑

二苯基甲烷二异氰酸酯、100.80kg二元醇混合物同时送至第一反应器中,反应时间2.2h,反应温度70℃,得到异氰酸酯封端预聚物,在溶解机中,采用195.53kgn,n-二甲基乙酰胺作为溶剂,对所述的异氰酸酯封端预聚物进行充分溶解,得到异氰酸酯封端预聚物n,n-二甲基乙酰胺溶液;

75.3、将319.79kg异氰酸酯封端预聚物n,n-二甲基乙酰胺溶液和50.40kg混合胺n,n-二甲基乙酰胺溶液(包括2.18kg乙二胺、0.34kg二乙胺)于第二反应器中混合,快速搅拌使链增长和链终止同时发生,制备聚氨基甲酸酯-聚脲溶液;

76.4、在上述聚氨基甲酸酯-聚脲溶液中加入1.29kg纳米二氧化硅、0.19kg2000分子量的聚乙二醇,同时加入抗氧剂245、紫外吸收剂uv-234、润滑剂十八硬酯酸镁、消光剂tio2、染色助剂十六烷基磺酸钠,进行充分搅拌、分散、熟化,得到纺丝原液;

77.5、将上述纺丝原液通过计量泵送入干法纺丝系统,借助喷丝板对纺丝原液进行喷丝拉伸,其中规格为30d,喷丝板为3孔36头,上甬温度260℃,下甬温度190℃,纺丝速度800m/min;

78.6、按5wt%上油率进行上油,卷绕成型得到一种高伸低模聚氨酯弹性纤维。

79.实施例5

80.在本实施例中,通过以下步骤制备高伸低模聚氨酯弹性纤维:

81.1、将58.00kg聚酯二元醇(2,5-二甲基-2,5-己二醇、2,2-二甲基-1,3-丙二醇、1,6-己二醇、己二酸按0.15:0.15:0.25:0.45摩尔比缩聚,分子量1800)、42.00kg聚四亚甲基醚二醇(分子量1800)与0.50kgzsm-5分子筛混合,组成二元醇混合物;

82.2、将23.46kg4,4

’‑

二苯基甲烷二异氰酸酯、100.80kg二元醇混合物同时送至第一反应器中,反应时间2.2h,反应温度70℃,得到异氰酸酯封端预聚物,在溶解机中,采用195.53kgn,n-二甲基乙酰胺作为溶剂,对所述的异氰酸酯封端预聚物进行充分溶解,得到异氰酸酯封端预聚物n,n-二甲基乙酰胺溶液;

83.3、将319.79kg异氰酸酯封端预聚物n,n-二甲基乙酰胺溶液和50.40kg混合胺n,n-二甲基乙酰胺溶液(包括2.18kg乙二胺、0.34kg二乙胺)于第二反应器中混合,快速搅拌使链增长和链终止同时发生,制备聚氨基甲酸酯-聚脲溶液;

84.4、在上述聚氨基甲酸酯-聚脲溶液中加入1.29kg纳米二氧化硅、0.19kg2000分子量的聚乙二醇,同时加入抗氧剂245、紫外吸收剂uv-234、润滑剂十八硬酯酸镁、消光剂tio2、染色助剂十六烷基磺酸钠,进行充分搅拌、分散、熟化,得到纺丝原液;

85.5、将上述纺丝原液通过计量泵送入干法纺丝系统,借助喷丝板对纺丝原液进行喷

丝拉伸,其中规格为30d,喷丝板为3孔36头,上甬温度260℃,下甬温度190℃,纺丝速度800m/min;

86.6、按5wt%上油率进行上油,卷绕成型得到一种高伸低模聚氨酯弹性纤维。

87.对比例1

88.在本对比例中,通过以下步骤制备聚氨酯弹性纤维:

89.1、将50.00kg聚酯二元醇(3-甲基-1,3-丁二醇、1,4-丁二醇、己二酸按0.27:0.28:0.45摩尔比缩聚,分子量1800)与50.00kg聚四亚甲基醚二醇(分子量1800)混合,组成二元醇混合物;

90.2、将23.46kg4,4

’‑

二苯基甲烷二异氰酸酯、100.80kg二元醇混合物同时送至第一反应器中,反应时间2.2h,反应温度70℃,得到异氰酸酯封端预聚物,在溶解机中,采用195.53kgn,n-二甲基乙酰胺作为溶剂,对所述的异氰酸酯封端预聚物进行充分溶解,得到异氰酸酯封端预聚物n,n-二甲基乙酰胺溶液;

91.3、将319.79kg异氰酸酯封端预聚物n,n-二甲基乙酰胺溶液和50.40kg混合胺n,n-二甲基乙酰胺溶液(包括2.18kg乙二胺、0.34kg二乙胺)于第二反应器中混合,快速搅拌使链增长和链终止同时发生,制备聚氨基甲酸酯-聚脲溶液;

92.4、在上述聚氨基甲酸酯-聚脲溶液中加入1.29kg纳米二氧化硅、0.19kg2000分子量的聚乙二醇与0.80kg5a分子筛,同时加入抗氧剂245、紫外吸收剂uv-234、润滑剂十八硬酯酸镁、消光剂tio2、染色助剂十六烷基磺酸钠,进行充分搅拌、分散、熟化,得到纺丝原液;

93.5、将上述纺丝原液通过计量泵送入干法纺丝系统,借助喷丝板对纺丝原液进行喷丝拉伸,其中规格为30d,喷丝板为3孔36头,上甬温度260℃,下甬温度190℃,纺丝速度设定800m/min;但是发现无法纺丝,具有不可纺性。

94.对比例2

95.在本对比例中,通过以下步骤制备聚氨酯弹性纤维:

96.1、将50.00kg聚酯二元醇(3-甲基-1,3-丁二醇、1,4-丁二醇、己二酸按0.27:0.28:0.45摩尔比缩聚,分子量1800)、50.00kg聚四亚甲基醚二醇(分子量1800)与0.80kg5a分子筛混合,组成二元醇混合物;

97.2、将23.46kg4,4

’‑

二苯基甲烷二异氰酸酯、100.80kg二元醇混合物同时送至第一反应器中,反应时间2.2h,反应温度70℃,得到异氰酸酯封端预聚物,在溶解机中,采用195.53kgn,n-二甲基乙酰胺作为溶剂,对所述的异氰酸酯封端预聚物进行充分溶解,得到异氰酸酯封端预聚物n,n-二甲基乙酰胺溶液;

98.3、将319.79kg异氰酸酯封端预聚物n,n-二甲基乙酰胺溶液和50.40kg混合胺n,n-二甲基乙酰胺溶液(包括2.18kg乙二胺、0.34kg二乙胺)于第二反应器中混合,快速搅拌使链增长和链终止同时发生,制备聚氨基甲酸酯-聚脲溶液;

99.4、在上述聚氨基甲酸酯-聚脲溶液中加入0.19kg2000分子量的聚乙二醇,同时加入抗氧剂245、紫外吸收剂uv-234、润滑剂十八硬酯酸镁、消光剂tio2、染色助剂十六烷基磺酸钠,进行充分搅拌、分散、熟化,得到纺丝原液;

100.5、将上述纺丝原液通过计量泵送入干法纺丝系统,借助喷丝板对纺丝原液进行喷丝拉伸,其中规格为30d,喷丝板为3孔36头,上甬温度260℃,下甬温度190℃,纺丝速度800m/min;

101.6、按5wt%上油率进行上油,卷绕成型得到聚氨酯弹性纤维。

102.对比例3

103.在本对比例中,通过以下步骤制备聚氨酯弹性纤维:

104.1、将50.00kg聚酯二元醇(1,4-丁二醇、己二酸按0.55:0.45摩尔比缩聚,分子量1800)、50.00kg聚四亚甲基醚二醇(分子量1800)与0.80kg5a分子筛混合,组成二元醇混合物;

105.2、将23.46kg4,4

’‑

二苯基甲烷二异氰酸酯、100.80kg二元醇混合物同时送至第一反应器中,反应时间2.2h,反应温度70℃,得到异氰酸酯封端预聚物,在溶解机中,采用195.53kgn,n-二甲基乙酰胺作为溶剂,对所述的异氰酸酯封端预聚物进行充分溶解,得到异氰酸酯封端预聚物n,n-二甲基乙酰胺溶液;

106.3、将319.79kg异氰酸酯封端预聚物n,n-二甲基乙酰胺溶液和50.40kg混合胺n,n-二甲基乙酰胺溶液(包括2.18kg乙二胺、0.34kg二乙胺)于第二反应器中混合,快速搅拌使链增长和链终止同时发生,制备聚氨基甲酸酯-聚脲溶液;

107.4、在上述聚氨基甲酸酯-聚脲溶液中加入1.29kg纳米二氧化硅、0.19kg2000分子量的聚乙二醇,同时加入抗氧剂245、紫外吸收剂uv-234、润滑剂十八硬酯酸镁、消光剂tio2、染色助剂十六烷基磺酸钠,进行充分搅拌、分散、熟化,得到纺丝原液;

108.5、将上述纺丝原液通过计量泵送入干法纺丝系统,借助喷丝板对纺丝原液进行喷丝拉伸,其中规格为30d,喷丝板为3孔36头,上甬温度260℃,下甬温度190℃,纺丝速度800m/min;

109.6、按5wt%上油率进行上油,卷绕成型得到一种聚氨酯弹性纤维。

110.对比例4

111.在本对比例中,通过以下步骤制备聚氨酯弹性纤维:

112.1、将50.00kg聚酯二元醇(3-甲基-1,3-丁二醇、己二酸按0.55:0.45摩尔比缩聚,分子量1800)、50.00kg聚四亚甲基醚二醇(分子量1800)与0.80kg5a分子筛混合,组成二元醇混合物;

113.2、将23.46kg4,4

’‑

二苯基甲烷二异氰酸酯、100.80kg二元醇混合物同时送至第一反应器中,反应时间2.2h,反应温度70℃,得到异氰酸酯封端预聚物,在溶解机中,采用195.53kgn,n-二甲基乙酰胺作为溶剂,对所述的异氰酸酯封端预聚物进行充分溶解,得到异氰酸酯封端预聚物n,n-二甲基乙酰胺溶液;

114.3、将319.79kg异氰酸酯封端预聚物n,n-二甲基乙酰胺溶液和50.40kg混合胺n,n-二甲基乙酰胺溶液(包括2.18kg乙二胺、0.34kg二乙胺)于第二反应器中混合,快速搅拌使链增长和链终止同时发生,制备聚氨基甲酸酯-聚脲溶液;

115.4、在上述聚氨基甲酸酯-聚脲溶液中加入1.29kg纳米二氧化硅、0.19kg2000分子量的聚乙二醇,同时加入抗氧剂245、紫外吸收剂uv-234、润滑剂十八硬酯酸镁、消光剂tio2、染色助剂十六烷基磺酸钠,进行充分搅拌、分散、熟化,得到纺丝原液;

116.5、将上述纺丝原液通过计量泵送入干法纺丝系统,借助喷丝板对纺丝原液进行喷丝拉伸,其中规格为30d,喷丝板为3孔36头,上甬温度260℃,下甬温度190℃,纺丝速度800m/min;发现无法纺丝,具有不可纺性。

117.对比例5

118.在本对比例中,通过以下步骤制备聚氨酯弹性纤维:

119.1、将90.00kg聚酯二元醇(3-甲基-1,3-丁二醇、1,4-丁二醇、己二酸按0.27:0.28:0.45摩尔比缩聚,分子量1800)、10.00kg聚四亚甲基醚二醇(分子量1800)与0.80kg5a分子筛混合,组成二元醇混合物;

120.2、将23.46kg4,4

’‑

二苯基甲烷二异氰酸酯、100.80kg二元醇混合物同时送至第一反应器中,反应时间2.2h,反应温度70℃,得到异氰酸酯封端预聚物,在溶解机中,采用195.53kgn,n-二甲基乙酰胺作为溶剂,对所述的异氰酸酯封端预聚物进行充分溶解,得到异氰酸酯封端预聚物n,n-二甲基乙酰胺溶液;

121.3、将319.79kg异氰酸酯封端预聚物n,n-二甲基乙酰胺溶液和50.40kg混合胺n,n-二甲基乙酰胺溶液(包括2.18kg乙二胺、0.34kg二乙胺)于第二反应器中混合,快速搅拌使链增长和链终止同时发生,制备聚氨基甲酸酯-聚脲溶液;

122.4、在上述聚氨基甲酸酯-聚脲溶液中加入1.29kg纳米二氧化硅、0.19kg2000分子量的聚乙二醇,同时加入抗氧剂245、紫外吸收剂uv-234、润滑剂十八硬酯酸镁、消光剂tio2、染色助剂十六烷基磺酸钠,进行充分搅拌、分散、熟化,得到纺丝原液;

123.5、将上述纺丝原液通过计量泵送入干法纺丝系统,借助喷丝板对纺丝原液进行喷丝拉伸,其中规格为30d,喷丝板为3孔36头,上甬温度260℃,下甬温度190℃,纺丝速度800m/min;发现无法纺丝,具有不可纺性。

124.对比例6

125.该对比例与实施例1不同之处仅在于,其中步骤1使用的原料聚酯二元醇的制备原料中3-甲基-1,3-丁二醇、1,4-丁二醇、己二酸按0.11:0.43:0.45摩尔比缩聚,分子量为1800。

126.对比例7

127.该对比例与实施例1不同之处仅在于,其中步骤1使用的原料聚酯二元醇的制备原料中3-甲基-1,3-丁二醇、1,4-丁二醇、己二酸按0.43:0.11:0.45摩尔比缩聚,分子量为1800。

128.对比例8

129.该对比例与实施例1不同之处仅在于,步骤1为:将10.00kg聚酯二元醇(3-甲基-1,3-丁二醇、1,4-丁二醇、己二酸按0.27:0.28:0.45摩尔比缩聚,分子量1800)、90.00kg聚四亚甲基醚二醇(分子量1800)与0.80kg5a分子筛混合,组成二元醇混合物。

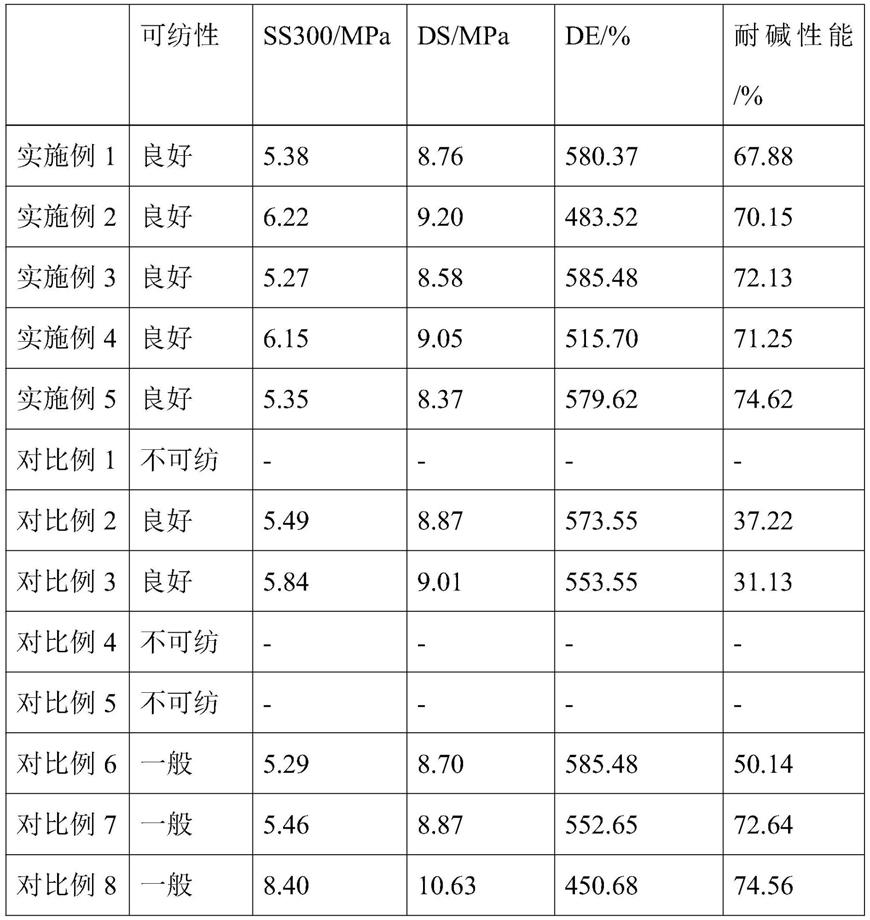

130.以下表1为本发明实施例性能结果对比表:

131.表1(以30d规格聚氨酯弹性纤维为例)

[0132][0133]

其中,ss300为300%拉伸时对应模量,ds为断裂时对应模量,de为断裂时对应伸长率,ss300,ds,de均参考fz/t 50006-2013标准进行测定;可纺性根据纺丝过程中出现的故障情况来判断,出现断丝、并丝等故障概率越小可纺性越优,反之可纺性差;具体地可纺性的评判可以根据纤维的一等品占比来评价,纤维一等品率在97%以上为可纺性优、95-97%为可纺性良好、95-90%为可纺性一般、低于90%为可纺性差或不可纺。耐碱性能为190℃时3wt%氢氧化钠溶液浸泡15min后聚氨酯弹性纤维ds保持率。

[0134]

由表1数据可以看出,本技术所述制备方法得到的聚氨酯弹性纤维可纺性良好,具有良好的机械性能和良好的耐碱性能。

[0135]

申请人声明,本发明通过上述实施例来说明本发明的高伸低模聚氨酯弹性纤维的制备方法,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。