1.本公开大体上涉及用于增材制造工件的系统和方法,更具体地,涉及用于在工件上使用增材制造机增材打印延伸段的系统和方法。

背景技术:

2.涡轮机,诸如燃气涡轮发动机,包括在操作期间引起磨损的各种部件。例如,燃气涡轮发动机通常包括在高温和高应力环境下操作的多个压缩机叶片和涡轮叶片。因此,叶片的末端因与护罩摩擦、热气体的化学降解或氧化、循环加载和卸载的疲劳、晶格的扩散蠕变等而引起磨损。磨损的叶片,转而会降低燃气涡轮发动机的性能。

3.由于用新叶片代替燃气涡轮发动机的压缩机和涡轮叶片通常是昂贵的,因此已经开发了用于修复磨损叶片的系统和方法。例如,去除叶片的磨损或损坏的末端,并且新的末端可被增材打印在叶片的位置上。虽然这种系统和方法运作良好,但仍需改进。

4.因此,该技术用于在工件上增材打印延伸段的改进的系统和方法将是欢迎的。

技术实现要素:

5.本发明的方面和优点将在以下描述中部分阐述,或者可以从描述中显而易见,或者可以通过本文公开的实践来学习。

6.在一个方面,本主题涉及一种在工件上使用增材制造机增材打印延伸段的方法。该方法包括利用计算系统控制增材制造机的打印头的操作,以便利用电磁辐射束扫描增材制造机的构建板的感兴趣区域。构建板转而包括联接到其的工件。另外,该方法包括利用计算系统接收在扫描感兴趣区域时与电磁辐射束从构建板上的反射相关联的数据。此外,该方法包括利用计算系统接收与电磁辐射束相对于构建板的位置相关联的数据。此外,该方法包括利用计算系统,基于接收的与电磁辐射束的反射相关联的数据和接收的与电磁辐射束的位置相关联的数据来确定工件的工件界面的位置。另外,该方法包括利用计算系统控制打印头的操作,以便在所确定的工件界面上增材打印延伸段。

7.在另一方面,本主题涉及一种用于在工件上增材打印延伸段的系统。该系统包括具有构建板和打印头的增材制造机。另外,系统包括通信地联接到增材制造机的一个或多个部件的计算系统。计算系统转而被配置为控制打印头的操作,以便利用电磁辐射束扫描构建板的感兴趣区域,其中,构建板具有联接到其的工件。此外,计算系统被配置为接收在扫描感兴趣区域时与电磁辐射束从构建板上的反射相关联的数据。此外,计算系统被配置为接收与电磁辐射束相对于构建板的位置相关联的数据。另外,计算系统被配置为基于接收的与电磁辐射束的反射相关联的数据和接收的与电磁辐射束的位置相关联的数据来确定工件的工件界面的位置。此外,计算系统被配置为控制打印头的操作,以便在所确定的工件界面上增材打印延伸段。

8.参考以下描述和所附权利要求,本公开的这些和其他特征、方面以及优点将变得更好地理解。并入本说明书并构成本说明书一部分的附图图示了本公开的各个方面,并且

与说明书一起用于解释本公开的原理。

附图说明

9.在说明书中阐述了针对本领域普通技术人员的完整且使能的公开,包括其最佳模式,其涉及附图,附图中:

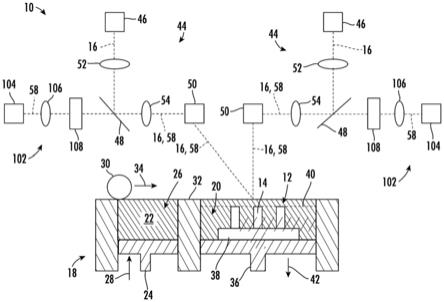

10.图1是增材制造机的一个实施例的侧视图;

11.图2是用于在工件上增材打印延伸段的系统的一个实施例的示意图;

12.图3是用于在工件上增材打印延伸段的方法的一个实施例的流程图;

13.图4是增材制造机的构建板的一个实施例的俯视图,具体示出了具有单个感兴趣区域的构建板;和

14.图5是增材制造机的构建板的另一实施例的俯视图,尤其示出了具有第一和第二感兴趣区域的构建板。

15.在本说明书和附图中重复使用参考符号旨在表示本发明的相同或类似的特征或元件。

具体实施方式

16.现在将详细参考本发明的实施例,其一个或多个示例在附图中示出。通过解释本发明而不是限制本发明来提供每个示例。事实上,对于本领域技术人员显而易见的是,在不脱离本发明的范围或精神的情况下,可以对本发明进行各种修改和变化。例如,作为一个实施例的一部分示出或描述的特征可以与另一个实施例一起使用以产生又一个实施例。因此,本发明旨在涵盖在所附权利要求及其等同物的范围内的这些修改和变化。

17.应当理解的是,诸如“顶”、“底”、“外”、“内”等术语是方便的词语,不应被解释为限制术语。如本文所使用的,术语“第一”、“第二”和“第三”可互换地用于将一个部件与另一个部件区分开来,并且不旨在表示单个部件的位置或重要性。术语“一”和“一个”不表示数量限制,而是表示至少存在一个引用项。

18.一般来说,本主题涉及用于在工件上增材打印延伸段的系统和方法。更具体地,在所公开的方法中,去除工件的磨损或损坏的部分,并且使用增材制造机在去除的部分的位置增材打印延伸段。例如,如上所述,在发动机操作期间,燃气涡轮发动机叶片的末端可能变得磨损或损坏。这样,根据本主题的各方面,叶片的末端可被去除(例如,切断),并且并且新的末端可被增材打印在叶片的位置上。

19.在几个实施例中,增材制造机包括构建板、打印头以及检测模块。更具体地,在去除磨损/损坏的部分之后,将工件联接到构建板或以其他方式定位在构建板上。此外,打印头可包括束发射器、聚焦透镜以及振镜,束发射器发射电磁辐射束(例如,激光束);聚焦透镜聚焦发射的束;振镜将发射和聚焦的束引导到构建板上。另外,检测模块包括成像设备(例如,光电二极管),当横跨构建板扫描束时,成像设备接收从构建板的电磁辐射束的反射。

20.打印头用于扫描将在其上打印延伸段的工件的工件界面,并增材打印延伸段。具体地,计算系统被配置为控制打印头的操作,以便用电磁辐射束扫描构建板的感兴趣区域(例如,工件所在的区域)。当感兴趣区域被扫描时,计算系统被配置为从成像设备接收与束

的反射相关联的数据和从振镜接收与束相对于构建板的位置相关联的数据。此外,计算系统被配置为基于从成像设备接收的数据和从振镜接收的数据来确定工件界面的位置。例如,在一些实施例中,计算系统基于接收的数据生成感兴趣区域的图像,其中所生成的图像示出了束反射的信号强度/等级差异。在这样的实施例中,然后,计算系统基于所描绘的信号强度/等级差异来确定工件界面的位置。此后,计算系统被配置为控制打印头的操作,以便延伸段被增材打印在工件界面上。

21.使用打印头来扫描工件界面并增材打印延伸段,提供了一个或多个技术优势。具体地,增材打印延伸段的传统系统和方法使用与增材制造机分离的测量系统来确定工件界面的位置。此后,将工件从测量系统移出并放置在用于打印的增材制造机中。然而,很难准确地将工件定位在增材制造机内,因为其位于测量系统内。当未合适地定位在增材制造机内时,由测量系统确定的工件界面的位置偏离工件界面的实际位置。因此,延伸段可能相对于工件的剩余部分错位,导致工件的大量返工或报废。通过使用打印头扫描工件界面并增材打印延伸段,由于工件在扫描和打印之间不相对于增材制造机移动,所以在增材制造机内工件界面相对于打印头的位置总是对应于所确定/扫描的工件界面的位置。

22.现在参考附图,图1是增材制造机10的一个实施例的侧视图。如下所述,增材制造机10用于用一个或多个电磁辐射束16(例如,激光束)扫描位于机10内的一个或多个工件14的工件界面12。此外,增材制造机10用于在每个扫描工件12上增材打印(即,使用增材制造技术)一个或多个延伸段。

23.如本文中所使用的,术语“增材制造”或“增材制造技术或工艺”指的是制造工艺,其中连续的材料层在彼此的顶部沉积以逐层地堆积三维部件。连续的层熔化或熔融在一起以形成一体式或整体组件。

24.在若干实施例中,增材制造机10使用粉末床熔融(pbf)技术作为直接金属激光熔融(dmlm)或直接金属激光烧结(dmls)。在这样的实施例中,通过将第一粉末层熔化或熔融到工件界面12、将第二粉末层熔化或熔融在第一层的顶部等,将延伸段增材打印在工件14上。然而,在一些实施例中,可通过将单个粉末层熔化或熔融到工件界面12来增材打印延伸段。此外,在可选实施例中,增材制造机10可使用任何其他合适的增材制造技术或工艺。

25.另外,工件14可对应于具有表面或其他界面的任何合适的部件,在该表面或其他接合上可增材打印延伸段。例如,在所示实施例中,工件14对应于涡轮机(例如燃气涡轮发动机)的叶片,诸如压缩机叶片或涡轮叶片。如上所述,在燃气涡轮发动机的操作期间,叶片的末端可能变得磨损或损坏。在这样的实施例中,可以从叶片的其余部分去除(例如,经由切割、机器、研磨等)末端,留下可以在其上增材打印新的末端的表面或界面。然而,在可选实施例中,工件14可对应于任何合适的部件,诸如涡轮机的其他部件(例如,护罩块、燃料喷嘴等)或任何其他机器的部件。

26.如图所示,增材制造机10包括粉末供应组件18和构建室20。一般来说,粉末供应组件18向构建室20提供粉末22的供应,以用于在工件14上增材打印延伸段。具体地,在几个实施例中,粉末供应组件18包括粉末活塞24,粉末活塞24定位在容纳粉末22的粉末供应室26内。在这方面,粉末活塞24可在粉末供应室26内升高(例如,如箭头28所示),从而迫使粉末22的一部分离开粉末供应室26。此外,粉末供应组件18包括重涂覆器30,诸如滚轮或刮刀/刮刷器,其将从粉末供应室26排出的粉末22推过工作表面32并推进构建室20内(例如,如箭

头34所示)。

27.此外,增材制造机10包括构建平台36和构建板38,构建板38定位在构建室20中。更具体地,如图所示,构建板38被定位在构建平台36上并经由合适的卡盘系统(未示出)固定到构建平台36。工件14,转而,被联接到构建板38上或以其他方式定位在构建板38上,使得延伸段可以增材打印在其上。在延伸段的打印期间,重涂覆器30用粉末22填充构建室20,直到粉末22在与工件界面12相同的竖直位置处形成构建平面(由虚线40示出)。接下来,重涂覆器30在构建平面40上铺设一层粉末22。然后使用电磁辐射束16将该层粉末22熔化或熔融到工件界面12以形成延伸段的第一层。此后,在重涂覆器30将另一层粉末22铺设在构建平面40上之前,构建平台36被降低(例如,如箭头42所示)。然后可以使用辐射束16将该层熔化或熔融到第一层以形成延伸段的第二层等。

28.另外,增材制造机10包括一个或多个打印头44。一般来说,打印头44在构建平面40处产生并引导电磁辐射束16,从而允许铺设在构建平面40上的粉末22被熔化/熔融。如图所示,在几个实施例中,每个打印头44包括束发射器46(例如,激光二极管)、反射镜48以及振镜50。更具体地,束发射器46在反射镜48处发射电磁辐射束16(例如,激光束)。反射镜48转而在振镜50处引导发射的束16,并且振镜50引导束16在构建平面40上的特定位置处。在这方面,当增材打印延伸段时,振镜50在构建平面40的期望熔化或熔融粉末22以形成延伸段的层的部分上扫描束16。此外,在一个实施例中,每个打印头44可以包括第一透镜52和第二或聚焦透镜54,第一透镜52定位在束发射器46和反射镜48之间以对准所发射的束16,第二或聚焦透镜54定位在反射镜48和振镜50之间以聚焦束16。然而,在可选实施例中,打印头44可以具有任何其他合适的配置。

29.增材制造机10可以包括任何合适数量的打印头44。例如,在所示的实施例中,增材制造机10包括两个打印头44。然而,在可选实施例中,增材制造机10可包括单个打印头44或三个或更多个打印头44。

30.此外,增材制造机10包括一个或多个检测模块102。每个检测模块102,转而可操作关联打印头44中的一个。更具体地,如上所述,在增材制造机10的操作期间,振镜50在构建平面40上扫描电磁辐射束16。然后,束16作为反射58反射或散射离开构建平面40(即,离开粉末22或工件界面12)。在这方面,每个检测模块102包括成像设备104,例如光电二极管或照相机,其接收由相关联的打印头44发射的束16的反射58。例如,在所示的实施例中,反射58由振镜50和反射镜48引导至成像设备104。另外,在一个实施例中,每个检测模块102可包括定位在对应的反射镜48和对应的成像设备104之间的透镜106和/或滤光器108。然而,在可选实施例中,检测模块102可以具有任何其他合适的配置。

31.上述和图1中所示的增材制造机10的配置仅设置为将本主题放置在示例性使用领域中。因此,本主题可以容易地适用于任何形式的增材制造机,包括使用不同增材制造技术的增材制造机。

32.图2是用于在工件上增材打印延伸段的系统的系统100的一个实施例的示意图。一般来说,系统100将在上述和图1中所示的增材制造机10一起讨论。然而,所公开的系统100可以用具有任何其他合适配置的任何增材制造机来实现。

33.如图2所示,系统100可以包括计算系统110,计算系统110通信地联接到增材制造机的一个或多个部件,以允许计算系统110电子地或自动地控制这些部件的操作。例如,计

算系统110可以经由通信链路112通信地联接到打印头44的束发射器46、聚焦透镜54以及振镜50。这样,计算系统110可以被配置为控制束发射器46、聚焦透镜54以及振镜50的操作,使得电磁辐射束16被产生、聚焦以及扫描构建平面40。随着束16在构建平面40上扫描,计算系统110还从振镜50接收与束16相对于构建板38的位置相关联的数据。此外,计算系统110可以经由通信链路112通信地联接到检测模块102的成像设备104。在这方面,计算系统110可以被配置为接收与电磁辐射束16从构建平面40上的反射58相关联的数据。此外,计算系统110可经由通信链路112通信地联接到重涂覆器30的致动器114(例如,螺线管或电动机)。因此,计算系统110可以被配置为控制重涂覆器30的操作,以便粉末22从粉末供应室26传送到构建室20。另外,计算系统110可以经由通信链路112通信地联接到增材制造机10的任何其他合适部件。

34.一般来说,计算系统110可以包括一个或多个基于处理器的设备,诸如给定控制器或计算设备或控制器或计算设备的任何合适组合。因此,在几个实施例中,计算系统110可以包括一个或多个处理器116和配置为执行各种计算机实现的功能的相关联的存储器设备118。如本文所使用的,术语“处理器”不仅指本领域中指包括在计算机中的集成电路,还指控制器、微控制器、微计算机、可编程逻辑电路(plc)、专用集成电路和其他可编程电路。另外,计算系统110的存储器设备118一般可以包括存储器元件,该存储器元件包括但不限于计算机可读介质(例如,随机存取存储器ram)、计算机可读非易失性介质(例如,闪存)、软盘、光盘只读存储器(cd-rom)、磁光盘(mod),数字多功能盘(dvd)和/或其他合适的存储器元件。这种(一个或多个)存储器设备118一般可以被配置为存储合适的计算机可读指令,当由处理器116实现时,所述计算机可读指令将计算系统110配置为执行各种计算机实现的功能,诸如本文将描述的方法和算法的一个或多个方面。此外,计算系统110还可以包括各种其他合适的部件,诸如通信电路或模块、一个或多个输入/输出信道、数据/控制总线等。

35.计算系统110的各种功能可以由基于单个处理器的设备执行,或者可以分布在基于任意数量的处理器的设备上。在这种情况下,这种基于处理器的设备可以形成计算系统110的一部分。例如,计算系统110的功能可以分布于多个特定应用的控制器,诸如增材制造设备控制器、远程设备(例如,笔记本、台式机、服务器等)的控制器/计算设备等。

36.图3是用于在工件上增材打印延伸段的方法200的一个实施例的流程图。一般来说,方法200将在上述和图1和2中所示的增材制造机和系统100的上下文中讨论。然而,所公开的方法200可以用具有任何合适配置的任何增材制造机和/或在具有任何合适配置的任何系统内实现。另外,虽然图3描绘了以特定顺序执行的步骤,但是所公开的方法不限于任何特定顺序或布置。因此,可以以各种方式省略、重新布置、组合和/或适配所公开方法的各种步骤,而不偏离本公开的范围。

37.如图所示,在202处,方法200可包括用计算系统控制增材制造机的重涂覆器的操作,以便粉末层被添加到增材制造机的构建板。更具体地,一个或多个工件14(例如,涡轮机叶片)联接到构建板38或以其他方式定位在构建板38上。构建板38,转而(例如,经由卡盘系统)联接至构建平台36,构建平台36定位在增材制造机10的构建室20中。此后,计算系统110可被配置为控制重涂覆器30的操作,以便粉末22铺设在构建板38上。例如,在一个实施例中,计算系统110被配置为经由通信链路112将控制信号传输到重涂覆器30的致动器114。控制信号,转而指示致动器114移动重涂覆器30(例如,如图1中箭头34所示),以便粉末22层铺

设在构建板38上。如下所述,粉末22层可以帮助计算系统110确定将在其上增材打印延伸段的工件界面的位置。

38.在202处,任何合适厚度的粉末22可以铺设在构建板38上。一般来说,每当重涂覆器30在方向34上移动时,一薄层粉末铺设在构建板38上。在一些实施例中,可能希望仅将单层粉末22铺设在构建板38上。在这样的实施例中,计算系统110可以控制致动器114,使得重涂覆器30一次通过工作表面32。然而,在其他实施例中,可能期望在构建板38上提供更厚的粉末层22。在这样的实施例中,计算系统110可以控制致动器114,使得重涂覆器30多次通过工作表面32。例如,在一个实施例中,重涂覆器30可以用粉末22填充构建室20,使得粉末22到达构建平面40。然而,在可选实施例中,只要整个构建板38被粉末22覆盖,而工件界面12没有被粉末22覆盖,那么任何合适厚度的粉末22可以铺设在构建板38上。

39.此外,在204处,方法200包括利用计算系统控制增材制造机的打印头的操作,以便用电磁辐射束扫描构建板的感兴趣区域。具体地,在几个实施例中,计算系统110被配置为控制打印头44的操作,以便构建板38的一个或多个感兴趣区域被电磁辐射束16扫描。例如,计算系统110可以被配置为经由通信链路112将控制信号传输到打印头的束发射器46、聚焦透镜54以及振镜50。控制信号转而指示束发射器46发射电磁辐射束16,聚焦透镜54聚焦束16,以及振镜50在感兴趣区域上扫描发射和聚焦的束16。如下文将描述的,这种感兴趣区域的扫描允许计算系统110确定将在其上增材打印延伸段的工件界面12的位置。另外,扫描感兴趣区域时发射的束16的能量小于增材打印延伸段时发射的束16的能量。

40.此外,如图所示,在206处,方法200包括利用计算系统接收在扫描感兴趣区域时与电磁辐射束从构建板上的反射相关联的数据。一般来说,增材制造机10包括与每个打印头44可操作地相关联的检测模块102。在这方面,当通过电磁辐射束16扫描感兴趣区域时,粉末22和工件界面12反射束16作为反射58。然后,这些反射58被振镜50和反射镜48引导到检测模块102的成像设备104上。成像设备104,转而将检测到的反射58转换成数据,并经由通信链路112将该数据传输到计算系统110。此外,计算系统110还从振镜50接收数据,数据指示发射的束16指向的构建平面40上的位置。

41.另外,如图所示,在208处,方法200包括利用计算系统接收与电磁辐射束相对于构建板的位置相关联的数据。在这方面,当电磁辐射束16扫描感兴趣区域时,振镜50经由通信链路112将数据传输到计算系统110。这样的数据,转而指示了发射的束16当前指向的构建板38上的位置(例如,水平或x-y平面中的位置)。

42.在几个实施例中,从成像设备104接收数据与从振镜50接收数据同步或以其他方式相关联。这样,同步数据可以包括多个数据点,其中每个数据点指示在构建板38上的感兴趣区域中的特定位置处的反射58的信号等级或强度。即,每个同步数据点包括基于从对应的成像设备104接收的数据的信号等级/强度组分和基于从对应的振镜50接收的数据的关联位置组分。每个同步数据点的信号等级/强度转而指示在相应位置处束16被从什么上反射(即,粉末22或工件界面12)。例如,对应于粉末22的数据点可以具有第一信号等级/强度,而对应于工件界面12的数据点可以具有不同的第二信号等级/强度。然而,在可选实施例中,由计算系统100接收的数据可以指示与检测到的反射58相关联的任何其他合适参数。

43.此外,在几个实施例中,计算系统110可被配置为调节所捕获的数据的分辨率。例如,计算系统110可以调节振镜50的操作以改变发射束116扫描感兴趣区域的速度,从而改

变数据的分辨率。附加地或者作为可选地,计算系统110可以调节成像设备104的操作,以在发射束116扫描感兴趣区域时改变其采样率,从而改变数据的分辨率。

44.如上所述,在一些实施例中,增材制造机10仅包括单个打印头44和相关联的检测模块102。在这样的实施例中,由打印头44发射的单个电磁辐射束16在构建板38上扫描所有感兴趣区域。例如,在一个实施例中,构建板38包括对应于整个构建板38的单个感兴趣区域。在另一个实施例中,如图4所示,构建板38包括与构建板38中工件14定位在其中的部分对应的单个感兴趣区域(由虚线120所示)。在另一实施例中,构建板38包括多个感兴趣区域,其中每个感兴趣区域对应于构建板38中存在一个或多个工件14的部分(例如,感兴趣区域可以围绕每个工件14定位)。

45.此外,如上所述,在一些实施例中,增材制造机10包括两个打印头44和相关联的检测模块102。例如,如图5所示,在一个实施例中,构建板38包括与构建板38中一个或多个工件14定位在其中的一部分对应的第一感兴趣区域(由虚线122所示)和与构建板38中一个或多个其他工件14定位在其中的另一部分对应的第二感兴趣区域(由虚线124所示)。在这样的实施例中,由第一打印头44发射的第一束16扫描第一感兴趣区域122,而由第二打印头44发射的第二束16扫描第二感兴趣区域124。

46.另外,在另一实施例中,其中,增材制造机10包括两个打印头44和相关联的检测模块102,感兴趣区域由第一束16和第二束16同时扫描。更具体地,在这样的实施例中,两个打印头44被控制,使得第一束16和第二束16在束16扫描构建板38时同时指向构建板38上的相同位置。由第一检测模块102(与第一打印头44相关联)的成像设备104检测由第一打印头44发射的第一束16的反射58。类似地,由第二检测模块102(与第二打印头44相关联)的成像设备104检测由第二打印头44发射的第二束16的反射58。然后,计算系统110使用来自成像设备104的数据,该成像设备104检测从最有利位置(例如,束角度)的反射58。

47.此外,如图3所示,在210处,方法200包括利用计算系统基于接收的与电磁辐射束的反射相关联的数据和接收的与电磁辐射束的位置相关联的数据来确定位于构建板上的工件的工件界面的位置。具体地,在几个实施例中,计算系统110可被配置为基于从打印头44(即,振镜50)和检测模块102(即,成像设备104)接收的数据来生成每个感兴趣区域的图像。如上所述,计算设备110对接收的数据进行同步,使得每个同步数据点具有基于从成像设备104接收的数据的信号等级/强度组分和基于从振镜50接收的数据的关联位置组分。例如,在一个实施例中,每个生成的图像包括多个像素,其中每个像素对应于接收的数据的捕获和同步样本。在这样的实施例中,每个像素的位置对应于构建板38上的实际位置(例如,水平面中的位置),从该实际位置捕获指示发射的束16的反射/散射的数据。因此,每个像素的强度值指示在该位置是否存在粉末22或工件界面12。也就是说,每个像素的强度值指示在该位置处发生的反射58的信号等级/强度。此后,计算系统110可被配置为使用任何合适的图像处理技术,例如边缘发现技术,以识别所生成的图像中的工件界面12的位置。

48.此外,在212处,方法200包括利用计算系统控制打印头的操作,以便在所确定的工件界面上增材打印延伸段。更具体地,在确定将在其上打印延伸段的工件界面12的位置之后,计算系统110可以为延伸段创建构建文件/模型。例如,作为创建构建文件/模型的一部分,计算系统110可以修改(例如,通过旋转、扭转和/或平移)工件14的计算机辅助设计模型(cad),以便cad模型的工件界面12对应于如在210处确定的工件界面12。此后,计算系统110

可被配置为控制打印头44的束发射器46和振镜50的操作,以便延伸段被增材打印在工件14的工件界面12上。在这种增材打印期间,由打印头44发射的电磁辐射束16的能量大于在204处扫描感兴趣区域时的能量。在210处的增材打印期间,振镜50的扫描速度可以不同于在204处扫描感兴趣区域时的扫描速度。

49.该书面描述使用示例来公开本公开的方面,包括最佳模式,并且还使得本领域技术人员能够实践本公开的方面,包括制造和使用任何装置或系统以及执行任何结合的方法。本发明的可专利范围由权利要求限定,并且可以包括本领域技术人员想到的其他示例。如果它们具有与权利要求书的文字语言不存在差异的结构元件,或者如果它们包括与权利要求书的文字语言具有不显著差异的等效结构元件,则这样的其他示例旨在在权利要求书的范围内。

50.本发明的其他方面由以下条项的主题提供:

51.一种在工件上使用增材制造机增材打印延伸段的方法,该方法包括:利用计算系统,控制增材制造机的打印头的操作,以便利用电磁辐射束扫描增材制造机的构建板的感兴趣区域,构建板包括联接到其的工件;利用计算系统,接收在扫描感兴趣区域时与电磁辐射束从构建板上的反射相关联的数据;利用计算系统,接收与电磁辐射束相对于构建板的位置相关联的数据;利用计算系统,基于接收的与电磁辐射束的反射相关联的数据和接收的与电磁辐射束的位置相关联的数据,来确定工件的工件界面的位置;以及利用计算系统,控制打印头的操作,以便在确定的工件界面上增材打印延伸段。

52.根据这些条项中的一个或多个条项的方法,其中,接收与电磁辐射束的反射相关联的数据包括利用计算系统,接收指示电磁辐射束从构建板上的反射的信号强度的数据。

53.根据这些条项中的一个或多个条项的方法,其中,确定工件界面的位置包括利用计算系统,基于接收的与电磁辐射束的反射相关联的数据和接收的与电磁辐射束的位置相关联的数据,生成构建板的图像,图像包括多个像素,每个像素对应于接收的数据的一个样本。

54.根据这些条项中的一个或多个条项的方法,其中,确定工件界面的位置包括利用计算系统,分析所生成的图像以确定工件界面的位置。

55.根据这些条项中的一个或多个条项的方法,进一步包括:利用计算系统,控制增材制造机的重涂覆器的操作,以便在利用电磁辐射束扫描感兴趣区域之前将粉末层添加到构建板。

56.根据这些条项中的一个或多个条项的方法,其中,感兴趣区域对应于构建板的一部分。

57.根据这些条项中的一个或多个条项的方法,其中,感兴趣区域对应于整个构建板。

58.根据这些条项中的一个或多个条项的方法,其中,控制打印头的操作,以便扫描感兴趣区域,包括:利用计算系统,控制增材制造机的第一打印头的操作,以便利用第一电磁辐射束扫描构建板的第一感兴趣区域;和利用计算系统,控制增材制造机的第二打印头的操作,以便利用第二电磁辐射束扫描构建板的第二感兴趣区域。

59.根据这些条项中的一个或多个条项的方法,其中,控制打印头的操作,以便扫描感兴趣区域,包括利用计算系统,控制增材制造机的第一打印头和第二打印头的操作,以便构建板的感兴趣区域被第一电磁辐射束和第二电磁辐射束扫描。

60.根据这些条项中的一个或多个条项的方法,其中,控制打印头的操作,以便扫描感兴趣区域,包括调节增材制造机的振镜的扫描速度或增材制造机的成像设备的采样率中的至少一个。

61.根据这些条项中的一个或多个条项的方法,其中,扫描构建板的感兴趣区域时的电磁辐射束的能量小于在所确定的工件界面上增材打印延伸段时的电磁辐射束的能量。

62.根据这些条项中的一个或多个条项的方法,其中,工件包括涡轮机的压缩机叶片或涡轮叶片。

63.一种用于在工件上增材打印延伸段的系统,系统包括:增材制造机,增材制造机包括构建板和打印头;和计算系统,计算系统通信地联接到增材制造机的一个或多个部件,计算系统被配置为:控制打印头的操作,以便利用电磁辐射束扫描构建板的感兴趣区域,构建板具有联接到其的工件;接收在扫描感兴趣区域时与电磁辐射束从构建板上的反射相关联的数据;接收与电磁辐射束相对于构建板的位置相关联的数据;基于接收的与电磁辐射束的反射相关联的数据和接收的与电磁辐射束的位置相关联的数据,来确定工件的工件界面的位置;以及控制打印头的操作,以便在确定的工件界面上增材打印延伸段。

64.根据这些条项中的一个或多个条项的系统,其中,当接收与电磁辐射束的反射相关联的数据时,计算系统被配置为接收指示电磁辐射束从构建板上的反射的信号强度的数据。

65.根据这些条项中的一个或多个条项的系统,其中,当确定工件界面的位置时,计算系统进一步被配置为:基于接收的与电磁辐射束的反射相关联的数据和接收的与电磁辐射束的位置相关联的数据,生成构建板的图像,图像包括多个像素,每个像素对应于接收的数据的一个样本;以及分析生成的图像以确定工件界面的位置。

66.根据这些条项中的一个或多个条项的系统,其中,增材制造机进一步包括重涂覆器,计算系统进一步被配置为:控制重涂覆器的操作,以便在利用电磁辐射束扫描感兴趣区域之前,将粉末层添加到构建板。

67.根据这些条项中的一个或多个条项的系统,其中,感兴趣区域对应于构建板的一部分。

68.根据这些条项中的一个或多个条项的系统,其中感兴趣区域对应于整个构建板。

69.根据这些条项中的一个或多个条项的系统,其中,当控制打印头的操作,以便扫描感兴趣区域时,计算系统进一步被配置为:控制增材制造机的第一打印头的操作,以便利用第一电磁辐射束扫描构建板的第一感兴趣区域;和控制增材制造机的第二打印头的操作,以便利用第二电磁辐射束扫描构建板的第二感兴趣区域。

70.根据这些条项中的一个或多个条项的系统,其中,当控制打印头的操作,以便扫描感兴趣区域时,计算系统进一步被配置为控制增材制造机的第一打印头和第二打印头的操作,以便利用第一电磁辐射束和第二电磁辐射束扫描构建板的感兴趣区域。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。