不锈钢丝退火升温工艺系统

1.技术领域

2.本发明涉及一种钢丝拉丝过程中的退火技术。

背景技术:

3.不锈钢热处理一般是在退火炉中采取固溶热处理,也就是人们平常所谓的“退火”,温度范围为1040~1120℃。退火气氛一般都是采用纯氢作为退火气氛,气氛纯度最好是99.99%以上,如果气氛中另一部分是惰性气体的话,纯度也可以低一点,但是绝对不能含有过多氧气、水汽。

4.2014107925319的发明提供了一种不锈钢焊丝用原丝的退火工艺,在拉丝之前,将原丝的盘圆在退火炉中进行退火热处理,使得炉温逐步升至工艺所需温度后降温冷却。该技术可作为本发明技术的参考内容。

5.2021.9《化工管理》中刊登了“冷轧不锈钢退火酸洗线的几种工艺”,文章中介绍目前行业中主要采用氢气作为保护气体,由于氢气是一种强还原剂,故在冷轧不锈钢退火处理时,炉内的保护气体越纯、浓度越高,退火后的带钢表面也就越清洁光亮。但由于氢气的易爆炸,目前行业中普遍采取氨分解气,导致了保护气体在纯度上的可变因素较大,这就需要在设备的设计和使用过程中更多去从气密性上控制,确保保护气体的浓度达到要求,达到再结晶光亮退火的目的。但是对于氨分解气的使用设备仅仅局限于退火炉,成本较高,周期较长。

技术实现要素:

6.发明目的:提供一种设备建造和使用成本低,集分段加温、保护阻氧、降温同步进行的不锈钢丝退火升温工艺系统。

7.技术方案:本发明的不锈钢丝退火升温工艺系统,具有多根平行设置的不锈钢丝,按照行走路线,每根不锈钢丝依次穿过各自的烘箱管段(或预热炉管段)、裸露段、进丝管段、退火炉管段、冷却管段、出丝管段。

8.进丝管段、退火炉管段、冷却管段、出丝管段为相互连通的管路。

9.另外,在退火炉管段与冷却管段之间连接有还原性气体管路(还原性气体管路通过流量阀控制流量或压力),进丝管段的入口处为具有供还原性气体流出的开口和不锈钢丝进入的开口,出丝管段的出口处为束口(基本密闭,进丝管尾端的管径逐渐缩小至不锈钢丝直径略大的尺寸,并且在尾端的内部设置有阻气堵料;只能供不锈钢丝传出,不能供还原性气体流出)。使得保护性气体只能朝向进丝管段方向流出,不能朝向出丝管段流出。

10.所述的还原性气体为氨气分解炉分解的氢气和氮气,氮气是惰性气体,保护不锈钢丝;或者,还原性气体为比较纯净(纯度高也不易爆炸)或者混有氮气等惰性气体的烷烃

气体(燃烧值较高,安全性优于氢气,而且化学性质比较稳定,没有烯、炔类活泼);优选烷烃气体为丁烷,丁烷的燃烧值高于其他常见气体(详见下文附表一,戊烷燃烧值虽高于丁烷,但常温为液体,不能作为还原性的保护性气体,所以不予考虑),远高于氢气,其瞬间燃烧产生的热量能够使得不锈钢丝在下述第二次加热过程中快速升温150-350℃。还原性气体与空气接触时能够被点燃燃烧,给予出丝管段加热,传热给不锈钢丝。

11.表一、气体热值比较表:。

12.同时排出的具有一定压力的还原性气体能够阻止大气中的氧气进入进丝钢管内部,保证其中的被加热到较高温度的不锈钢丝不会接触氧气被氧化。保护性还原气氛(氢气或烷烃气体)在惰性气氛(氮气)保护或者纯度较高时也可以不需要惰性气体保护,不爆炸不氧化;氢气或烷烃气体燃烧加热产生的水蒸气和氮气可以直接排空,还原性气体逆行阻挡氧气进入,同时氧气被氢气燃烧消耗,进一步确保不锈钢丝在进丝管中不会被氧化。

13.所述的烘箱钢管段预置并穿越于烘箱中,烘箱中的高温烟气给烘箱钢管预热,并将其管壁的热量传递给不锈钢丝,使得不锈钢丝被第一次加热(温度为100-150℃),表面的水汽被烘干,同时不锈钢丝不接触烘箱中的腐蚀性烟气。

14.裸露段为较短的一段,使得不锈钢丝被第一次加热产生的水汽散发到大气中,而且由于第一次预热的温度较低,不锈钢丝不会被周围空气中的氧气所氧化。

15.进丝钢管的直径约为不锈钢丝直径的5-12倍,优选为5-6倍(太小时还原性气体的量较小,燃烧产生的热量不够;太大时,需要燃烧气体的量过大,资源消耗较多,而且容易产生回火,影响系统安全;而且燃烧的温度过高,不利于分阶段加热使得不锈钢丝的金相组织趋于合理)。进丝钢管段的管壁上预置有多个沿着长度方向排布的出气孔作为开口(优选出气孔朝下,使得还原性气体被点燃时,火苗向上直接加热管壁,间接对管中的不锈钢丝进行第二次加热),(最后的管端开口兼作为不锈钢丝的入口),供还原性气体逐级排出,并与空气中的氧气反应,在出气孔处被点燃产生热量,给予管壁加热,使得不锈钢丝被第二次加热,给予不锈钢丝在线的瞬间加热升至退火需要的第二阶段温度(控制还原性气体的气压为2-10atm、不锈钢丝的直径1-2.5mm、不锈钢丝行走的速度1-5米/秒,通过还原性气体的数

量和燃烧值,以及不锈钢丝的比热单位时间行走的质量等参数,结合不锈钢丝在烘箱管道中被预热的温度,就可以计算控制不锈钢丝被第二次加热升温100-400℃,达到温度200-550℃)。

16.由于焊接用不锈钢丝经过粗拉以后的不锈钢丝的直径已经比较细(第二次加热退火的温度更容易精确控制),其经过氢气或烷烃气体燃烧瞬间(在进丝管中行走的时间)所产生温度可以减少在退火炉中加热需要的时间和热量,减少了生产周期。而且,不锈钢丝的显微结构和力学性能均达到产品生产标准的要求。

17.不锈钢丝继续在退火炉钢管段行走,被退火炉中的燃料(如煤气或天然气与空气的混合气体)从退火炉钢管外进行加热(第三次加热),使得行经其中的不锈钢丝继续升温至1000-1100℃,达到不锈钢丝退火所需要的最高温度,实现退火过程。

18.然后,不锈钢丝行经设置在冷却池中(其中储放有大量的水溶液)的冷却管段,被快速冷却降温至常温。最后,从出丝管段的出口引出。

19.退火炉中煤气或天然气燃烧产生的废气通过废气管反流到烘箱中,其中残余的热量用于给烘箱中的烘箱钢管预热(不直接预热不锈钢丝,避免不锈钢丝被高温废气腐蚀),进而使得在烘箱钢管中行走的不锈钢丝被预热(第一次加热)达到一定的初始温度,再接受后续第二次和第三次加热的热量,热量叠加使得不锈钢丝达到退火需要的高温,废热充分利用,减少氢气(氨气)或烷烃类气体的消耗,经过烘箱中余热利用后的烟气从烘箱上方的排气管直接排空,可减少废热的排放,基本不影响车间的环境温度。

20.有益效果:本发明的不锈钢丝退火加热分为三阶段:(1)烘箱预热烘箱钢管传热,使得不锈钢丝在前面工序的清洗中的水分蒸发,温度提升到100-150℃;(2)进丝管段加热,点燃管内从出气孔出来的还原性可燃气体后加热管壁,使得其中的不锈钢丝被传热加热至250-450℃;(3)退火炉钢段加热,通过煤气等燃料在管子下方加热,传热到其内部的不锈钢丝,使得加热温度达到1000-1100℃。三级加热,使得温度可靠性更高,退火后的不锈钢丝的金相组织更好,便于进行后续的精细拉丝过程(能够再次拉丝为直径0.3mm-1.2mm,尤其达到0.3-0.6mm),传统退火工艺不能拉丝到如此细小的直径。

21.本发明中,不采用价格较高体积较大(放置钢丝卷)的退火炉,而是采用一根根独立的进丝管和退火炉钢管代替退火炉炉膛,减少设备投入费用。退火后的退火炉钢管段无需在炉膛中输入惰性气体另行降温处理,只是不锈钢丝行走到冷却管段分浸渍在冷却池的水溶液中,减少冷却消耗的时间和热源,使得拉丝生产能够不停顿地连续进行,燃料成本较低。

22.本发明的不锈钢丝退火系统设备,结构简单,设计巧妙,制造成本低,使用成本低。拉丝生产效率高,安全可靠,节能环保。氨气分解气中的氢气或烷烃气体具有四种用途:燃烧产生退火需要的高温,维持进丝管中还原气氛,消耗并隔绝氧气的进入,形成水蒸气排放没有环境污染。而退火炉中燃气产生的热源二次利用,进一步节约燃料消耗,减少热量排放。冷却水溶液不与不锈钢丝直接接触,不易污染成品,也不易泄漏保证车间良好的生产环境。

附图说明

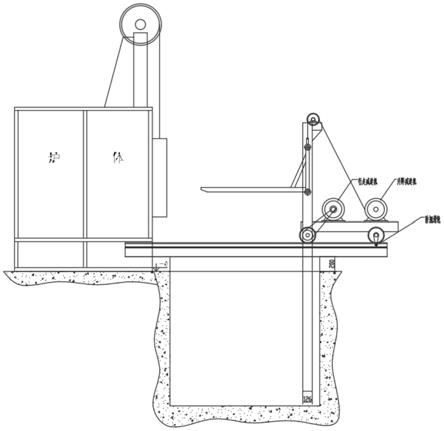

23.图1是本发明的一种系统立体结构示意图;图2是在本发明的一种钢丝在几个管段中的剖面结构示意图。

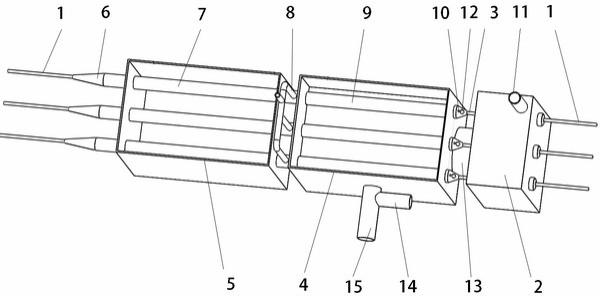

24.图中,1-钢丝;2-烘箱;3-裸丝段;4-退火炉管段(图中省略了退火炉盖);5冷却管段;6-出丝管段;7-冷却钢管;8-还原气体管;9-退火炉钢管;10-进丝钢管;11-排气管;12-出气孔;13-废气管;14-煤气管;15-空气管;16-堵料;20-火苗;22-烘箱钢管段。

具体实施方式

25.实施例一:如图1所示的不锈钢丝退火升温工艺系统,具有多根平行设置的不锈钢丝,按照行走路线,每根不锈钢丝依次穿过各自的烘箱钢管段、裸露段、进丝钢管段、退火炉钢管段、冷却管段、出丝管段。

26.进丝钢管段、退火炉钢管段、冷却管段、出丝管段为相互连通的管路。

27.在退火炉钢管段与冷却管段之间连接有还原性气体管路,进丝钢管段的入口处为具有供还原性气体流出和不锈钢丝进入的开口,出丝管段的出口处为束口,只能供不锈钢丝传出,不能供还原性气体流出。

28.实施例二:如图2所示,采用实施例一中的装置,进丝钢管段的管壁上预置有多个沿着长度方向排布的朝下的出气孔作为开口,供还原性气体逐级排出,并与空气中的氧气反应,在出气孔处被点燃产生热量,给予管壁加热,使得不锈钢丝被第二次加热,给予不锈钢丝在线的瞬间加热升至退火需要的第二阶段温度。

29.通过控制钢丝行走速度、进丝管的直径数据、钢丝直径数据、烷烃(尤其是丁烷)气体的压力或流量等参数,可以控制钢丝三段被逐段加热,最后的温度达到退火所需要的温度。接着,钢丝在冷却池中被水溶液所冷却后牵拉出去。

30.在第二次加热中,所采用的还原性气体为正丁烷。正丁烷是一种无色气体,有轻微的不愉快气味。常温加压溶于水,易溶醇、氯仿。易燃易爆。用作溶剂、制冷剂和有机合成原料。油田气、湿天然气和裂化气中都含有正丁烷,经分离而得:(1)从油田气和湿天然气分离 将其加压冷凝分离,可得含丙烷、丁烷的液化石油气,再用蒸馏法分离得到丁烷。(2)由石油裂解装置来的尾气,经分馏,分离出c3馏分、异丁烯和c5馏分以后,从塔底送入前乙腈萃取蒸馏塔,由塔顶得到90%以上的正丁烷。

31.正丁烷燃烧时产生的热量计算公式:q=cm1δt=m2q(或者v2q,视q单位而定)。

32.其中c为不锈钢丝的比热460j/kg*℃,m1为进丝钢管段长度内行走的不锈钢丝及可折算部分管壁的质量,δt为第二段加热不锈钢丝提升的温度;m2为进丝钢管段长度内流出的正丁烷气体的质量,v2为正丁烷气体的体积,q为正丁烷的燃烧值。

33.进丝钢管的内径约为6-10mm(壁厚0.4-0.6mm),进丝钢管段长度100-200mm,正丁烷气体的气压为2-5atm(常温25℃时的压力)、不锈钢丝的直径1.0-1.5mm、不锈钢丝行走的速度1-3米/秒(假设与丁烷的流速相同),通过还原性气体以及不锈钢丝的各种参数、传热效率、进丝钢管管壁持续被加热(因为管壁不行走,但有部分热流散失;可假定部分,比如1/3的管壁需要持续加热升温,其余管壁为基本恒温)以及其热量散失等因素,再应用气体的

德拉克龙方程pv=nrt,就可以近似计算不锈钢丝被第二次加热升温150-250℃(或可采用温度传感器采集不锈钢丝温度传给plc控制器,plc控制器控制气压或不锈钢丝行走速度与丁烷流速之比等参数,等等组合技术实现温度的精确控制)。

34.加上第一次预热后的温度,在进丝管段的不锈钢丝温度达到200-400℃,在第三段的加热只需要升温600-800℃,即可达到退火需要的温度1000-1100℃,第三次加热需要消耗的燃气得以节约。而且,分段加热,使得不锈钢丝的金相组织得以优化,晶粒较细,排列均匀,冷却后可以再进行细拉丝,拉丝的直径可以达到0.4-0.6mm左右。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。