一种粘结增强剂及其制备方法和在pcb内层棕化中的应用

技术领域

1.本发明涉及印制电路板(pcb)技术领域,更具体地,涉及一种粘结增强剂及其制备方法和在pcb内层棕化中的应用。

背景技术:

2.在pcb的制造中,改善和提高多层板层间结合力一直是提升多层板质量的重点。目前市场上pcb内层制作主要采用棕化技术促进铜面与树脂界面的粘结。棕化液主要是以含n、o、s原子的有机杂环化合物如苯并三氮唑等缓蚀剂作为有机添加剂,与硫酸、双氧水、氯离子等组成的体系对铜进行腐蚀反应,在铜表面形成微观的粗糙结构并与树脂在高温下反应形成一层棕化膜从而获得较为可靠的粘结力。但由于现有的棕化技术不够成熟,形成的棕化膜存在颜色深浅不一难以控制、厚度不均匀平整、膜层不够致密、耐热性较差和粘结力有限等缺点,无法满足日趋严格的高频高密度化pcb制作要求。

3.现有技术公开了利用苯并三氮唑与酮类在三氟甲磺酸钪的催化作用下反应生成高选择性n2烷基化产物的方法,但该方法使用的催化剂三氟甲磺酸钪价格昂贵,原料苯并三氮唑、丙酮和催化剂的投料摩尔比高达1:16:0.3,反应时间过长需要24h,得到的产物4-苯并三唑-4-甲基-2-戊酮总收率约为85%,且目前仅能实现10克级规模,生产收率低,生产成本高。现有技术公开了采用乙二胺四乙酸盐、异丙醇、聚乙二醇、氯离子、胺类化合物、有机酸、缓蚀剂和水制备棕化液的方法,pcb棕化液包括以下质量百分比的组分:乙二胺四乙酸盐0.4%-0.8%、异丙醇0.1%-0.4%、聚乙二醇1.1%、季氨类化合物0.2%-0.3%、氯离子添加剂0.05%-0.15%、有机酸0.8%-1.2%、胺类化合物25%-30%、缓蚀剂20%-25%、余量为去离子水。该方法需要耗费大量的胺类化合物和缓蚀剂,生产成本高、且未能提高铜面与树脂界面的粘结力。

技术实现要素:

4.本发明的目的是克服现有pcb制造棕化过程中棕化液对铜面与树脂界面的粘结力改善效果不佳,棕化处理后铜面与树脂界面的粘结力不强的的缺陷和不足,提供一种粘结增强剂的制备方法,通过特定的催化体系显著提高了粘结增强剂4-苯并三唑-4-甲基-2-戊酮的制备得率,且应用于pcb内层棕化粘结增强剂,显著改善了内层棕化效果,提高了铜面与树脂界面的粘结力。

5.本发明的又一目的在于提供一种粘结增强剂的制备方法制备得到的粘结增强剂。

6.本发明的再一目的在于保护一种pcb内层棕化粘结增强剂。

7.本发明的再一目的在于保护一种pcb内层棕化粘结增强剂在pcb内层棕化中的应用。

8.本发明上述目的通过以下技术方案实现:

9.一种粘结增强剂的制备方法,其特征在于,包括如下步骤:

10.将苯并三氮唑与异丙叉丙酮在四甲基氢氧化铵的催化作用下,在有机溶剂中反应

得到4-苯并三唑-4-甲基-2-戊酮,

11.其中,苯并三氮唑、异丙叉丙酮和催化剂四甲基氢氧化铵的摩尔比为1:(1.1~2):(0.05~0.1),反应温度60~140℃,反应时间4~6h。

12.在具体实施方式中,本发明的反应产物可以采取如下方式分离纯化得到4-苯并三唑-4-甲基-2-戊酮粘结增强剂:

13.反应结束后加水萃取,分出水相和有机相,将有机相减压蒸馏,先回收有机溶剂,再分离出反应投入的过量异丙叉丙酮,剩余物质为含有微量苯并三氮唑的产物4-苯并三唑-4-甲基-2-戊酮。

14.本发明的粘结增强剂的制备方法利用特定的催化剂,得到特定的反应体系,在较短的时间内,反应时间4~6h,即可获得总收率大于96%的粘结增强剂4-苯并三唑-4-甲基-2-戊酮,可以实现吨级以上规模化工业生产。

15.为了进一步提高4-苯并三唑-4-甲基-2-戊酮的制备收率及提高其在pcb内层棕化工艺中的应用效果,进一步改善内层棕化效果,提高了铜面与树脂界面的粘结力,进一步优选地,苯并三氮唑、异丙叉丙酮和催化剂四甲基氢氧化铵的摩尔比为1:(1.5~1.8):(0.085~0.09),反应温度80℃,反应时间6h。

16.在具体实施方式中,本发明的有机溶剂与苯并三氮唑的加入量比(5~8)ml:1g。

17.有机溶剂的加入量需要考虑到苯并三氮唑的溶解性能和工业化生产的成本控制。在优选范围内加入有机溶剂,可以充分溶解苯并三氮唑,达到均相反应体系,增加反应原料的有效接触率,从而提高产物的收率,也可以降低反应成本,提高经济效益。

18.在具体实施方式中,所述有机溶剂包括二氯甲烷、氯仿、四氯化碳、甲苯或二甲苯中的一种或几种,更优选为氯仿。

19.在具体实施方式中进一步优选氯仿作为溶解苯并三氮唑的有机溶剂,因为一方面苯并三氮唑在氯仿中的溶解度高,更有利于形成均相体系,另一方面,氯仿的沸点能更好满足要求,更有利于反应的进行,促进反应产物4-苯并三唑-4-甲基-2-戊酮的合成,提高了反应收率,且沸点也适合,在后续溶剂的回收过程中不会发生产物的分解,具有更好的产物稳定性。

20.其中溶剂,例如二氯甲烷对苯并三氮唑也具有较高的溶解度,但其沸点较低,反应合成产物的收率会受到一定影响。

21.采用氯仿作为有机溶剂可以兼顾对苯并三氮唑的溶解性,反应的高收率和反应产物的高稳定性。

22.本发明还具体保护一种所述粘结增强剂的制备方法制备得到的粘结增强剂。

23.本发明的制备方法采用特定的催化体系和反应体系,通过反应条件的整体控制,可以实现粘结增强剂4-苯并三唑-4-甲基-2-戊酮的高效制备,其制备收率可达到96%以上,甚至达到99%,远高于现有技术中85%的收率。

24.在具体实施方式中,本发明的粘结增强剂为1a和/或1b,其中:

[0025][0026]

本发明还具体保护一种pcb内层棕化粘结增强剂,包括如下组分:

[0027]

粘结增强剂0.5~1.5g/l、硫酸80~100g/l、苯并三氮唑6~10g/l、过氧化氢15~25g/l、氯离子15~20mg/l、分散剂2~4g/l、过氧化氢稳定剂0.5~1g/l、耐热性增强剂0.5~1g/l,余量为水,

[0028]

其中,各组分的浓度为在内层棕化粘结增强剂中的终浓度,粘结增强剂为上述制备得到的粘结增强剂。

[0029]

在具体实施方式中,上述粘结增强剂可以为1a,也可以为1b,也可以为含有微量苯并三氮唑的1a和1b的混合物,优选含有微量苯并三氮唑的1a和1b的混合物。混合物在处理过程中无需分离操作,可以简化分离工艺,降低生产成本。

[0030]

在具体实施方式中,本发明的过氧化氢稳定剂可以为对羟基苯磺酸钠。

[0031]

在具体实施方式中,本发明的耐热性增强剂可以为硫酸锌。

[0032]

在具体实施方式中,本发明的分散剂可以为mpeg 2000(聚乙二醇单甲醚2000),分散剂可以增加润湿性、降低表面张力,促进成膜均匀。

[0033]

将本发明的4-苯并三唑-4-甲基-2-戊酮应用于棕化工艺,其所保护的pcb内层棕化粘结增强剂不仅生产成本低,且能够形成致密、完整、均匀的棕化膜,增强pcb的耐热性能且明显提高pcb铜箔与内层树脂界面的粘结力。

[0034]

本发明还具体保护一种pcb内层棕化粘结增强剂在pcb内层棕化中的应用。

[0035]

其中本发明的pcb内层棕化工艺可以参考现有的常规工艺,具体可以参考如下:

[0036]

控制棕化温度40~50℃,时间60~90秒,经碱洗、水洗、预浸、棕化、水洗、烘干、压合等工艺处理后,形成一层致密、完整、均匀的棕褐色棕化膜。

[0037]

其中棕化步骤的棕化液为本发明的pcb内层棕化粘结增强剂。

[0038]

将本发明的粘结增强剂4-苯并三唑-4-甲基-2-戊酮应用于棕化工艺制备内层棕化粘结增强剂,生产成本低,且能够形成致密、完整、均匀的棕化膜,增强pcb的耐热性能且明显提高pcb铜箔与内层树脂界面的粘结力。

[0039]

与现有技术相比,本发明的有益效果是:

[0040]

本发明的粘结增强剂的制备方法可以在较短反应时间内获得总收率大于96%的粘结增强剂4-苯并三唑-4-甲基-2-戊酮,实现吨级以上规模化工业生产。

[0041]

且本发明制备得到的粘结增强剂4-苯并三唑-4-甲基-2-戊酮应用于棕化工艺制备内层棕化粘结增强剂,不仅生产成本低,能够形成致密、完整、均匀的棕化膜,增强pcb的耐热性能且明显提高pcb铜箔与内层树脂界面的粘结力,微蚀深度基本保持1.20~1.30μm范围不变;pcb的耐热性能由经受5~6次浸锡试验增加至经受8~10次浸锡试验,无分层、爆板、起泡现象;铜面与树脂的抗剥离强度可以从7.25~7.30n/cm提高至9.55~9.60n/cm。

附图说明

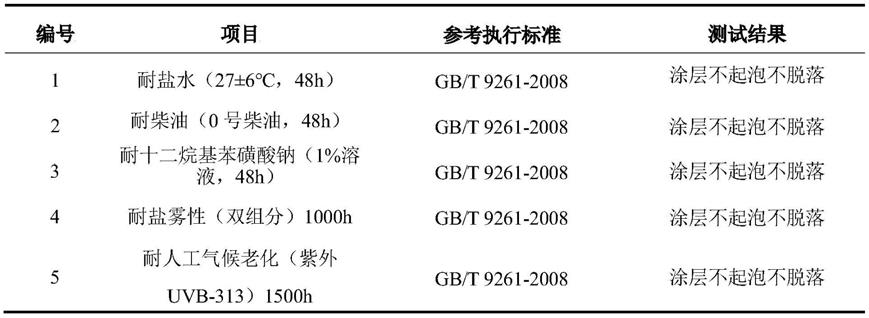

[0042]

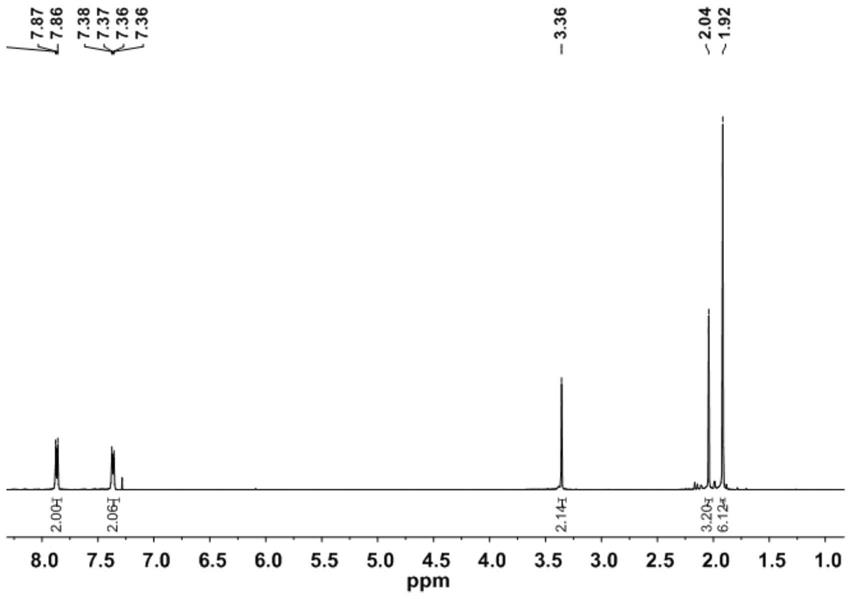

图1为1a的1hnmr谱图(500mhz,cdcl3)。

[0043]

图2为1a的

13

cnmr谱图(126mhz,cdcl3)。

[0044]

图3为1a的红外谱图。

[0045]

图4为1b的1hnmr谱图(500mhz,cdcl3)。

[0046]

图5为1b的

13

cnmr谱图(126mhz,cdcl3)。

[0047]

图6为1b的红外谱图。

具体实施方式

[0048]

下面结合具体实施方式对本发明作进一步的说明,但实施例并不对本发明做任何形式的限定。除非另有说明,本发明实施例采用的原料试剂为常规购买的原料试剂。

[0049]

实施例1

[0050]

一种粘结增强剂的制备方法,包括如下步骤:

[0051]

将23.8g苯并三氮唑(0.2mol)溶于150ml氯仿中,加入24.76g 95%(质量分数,下同)异丙叉丙酮(0.24mol),再投入1.37g四甲基氢氧化铵(0.015mol),升温至80℃,维持回流状态反应4h。

[0052]

其中,苯并三氮唑、异丙叉丙酮和催化剂四甲基氢氧化铵的摩尔比为1:1.2:0.075,

[0053]

反应结束,降温至室温,加水搅拌,萃取,分出水相和有机相。

[0054]

将有机相减压蒸馏先回收溶剂氯仿,再分离出异丙叉丙酮,得到含有微量苯并三氮唑的粘结增强剂混合物,收率98.2%。

[0055]

通过柱层析(展开剂石油醚/氯仿=7:3)分离出1a和1b。

[0056]

其中,图1为1a的1hnmr谱图(500mhz,cdcl3)。

[0057]

图2为1a的

13

cnmr谱图(126mhz,cdcl3)。

[0058]

图3为1a的红外谱图。

[0059]

图4为1b的1hnmr谱图(500mhz,cdcl3)。

[0060]

图5为1b的

13

cnmr谱图(126mhz,cdcl3)。

[0061]

图6为1b的红外谱图。

[0062]

将1a:4-苯并三唑-4-甲基-2-戊酮应用于棕化工艺。

[0063]

一种内层棕化粘结增强剂的制备方法:

[0064]

按照1a 1.0g/l、硫酸90g/l、苯并三氮唑8g/l、过氧化氢20g/l、氯离子18mg/l、mpeg 2000 3g/l、对羟基苯磺酸钠0.8g/l、硫酸锌0.8g/l,余量为去离子水的配比室温下搅拌混合均匀得到内层棕化粘结增强剂。

[0065]

上述各组分的浓度为内层棕化粘结增强剂中各组分的最终浓度。

[0066]

一种pcb棕化工艺,包括如下步骤:

[0067]

控制棕化温度40~50℃,时间60~90秒,经碱洗、水洗、预浸、棕化、水洗、烘干、压合等工艺处理后,形成一层致密、完整、均匀的棕褐色棕化膜。

[0068]

微蚀深度1.22μm,pcb能经受10次浸锡试验,无分层、爆板、起泡现象,铜面与树脂的抗剥离强度9.57n/cm,具有良好的耐热性和粘结力。

[0069]

其中,耐热性通过浸锡(热应力)试验检测,具体检测方法如下:

[0070]

浸锡(热应力)试验:将5cm

×

5cm试样平放于烘箱中,在120℃下烘烤2h后冷却至室温,待锡炉中的铅锡完全熔化且温度基本恒定在288℃时进行浸锡测试:将试片浸入助焊剂中(常用松香)约10秒,从助焊剂中取出直立1min后完全浸入锡液,并且试片最上端至少在液面以下1cm,保持10秒,取出后目测观察试板内部有无起泡,试板边缘有无分层、爆板的现象。若无,则将样品放在通风处自然冷却至室温,继续重复浸锡实验,完成10次循环测试,待样品冷却至室温微切片用金相显微镜确认目测结果。若测试过程中目测观察到测试板有明显的起泡、分层现象,则记录下浸锡的次数后停止测试。

[0071]

铜面与树脂的抗剥离强度的具体检测方法如下:

[0072]

根据印制电路ipc-tm-650标准执行,将厚度0.8mm光板作为抗剥离强度测试板的底材,叠上两张1080半固化树脂片,将棕化处理后的铜箔的光面与半固化片直接接触,铜箔的毛面朝外。经压合后将其切割成10cm

×

10cm的测试片,经过曝光、显影、褪膜后做成1mm和3mm宽的线路,剥开一端的铜箔,使用拉力测试机的夹具夹好,以5cm/min的速率垂直施加压力,记录测试过程中的最小拉力,每个测试片至少剥离3条,取平均值,按g=f/w计算抗剥离强度,其中g:抗剥离强度(n/mm);f:加载负荷(n);w:测试条宽度(cm)。

[0073]

实施例2

[0074]

一种粘结增强剂的制备方法,包括如下步骤:

[0075]

一种内层棕化粘结增强剂的制备方法:将23.8g苯并三氮唑(0.2mol)溶于160ml氯仿中,加入30.95g 95%异丙叉丙酮(0.30mol),再投入1.55g四甲基氢氧化铵(0.017mol),升温至80℃,维持回流状态反应6h。

[0076]

其中,苯并三氮唑、异丙叉丙酮和催化剂四甲基氢氧化铵的摩尔比为1:1.5:0.085,

[0077]

反应结束,降温至室温,加水搅拌,萃取,分出水相和有机相。

[0078]

将有机相减压蒸馏先回收溶剂氯仿,再分离出异丙叉丙酮,得到含有微量苯并三氮唑的粘结增强剂混合物,收率99.0%。

[0079]

通过柱层析(展开剂石油醚/氯仿=7:3)分离出1a和1b。

[0080]

将1b:4-苯并三唑-4-甲基-2-戊酮应用于棕化工艺。

[0081]

一种内层棕化粘结增强剂的制备方法:

[0082]

按照1b 1.0g/l、硫酸90g/l、苯并三氮唑8g/l、过氧化氢20g/l、氯离子18mg/l、mpeg 2000 3g/l、对羟基苯磺酸钠0.8g/l、硫酸锌0.8g/l,余量为去离子水的配比室温下搅拌混合均匀得到内层棕化粘结增强剂。

[0083]

上述各组分的浓度为内层棕化粘结增强剂中各组分的最终浓度。

[0084]

一种pcb棕化工艺,包括如下步骤:

[0085]

控制棕化温度40~50℃,时间60~90秒,经碱洗、水洗、预浸、棕化、水洗、烘干、压合等工艺处理后,形成一层致密、完整、均匀的棕褐色棕化膜。

[0086]

微蚀深度1.21μm,pcb能经受8次浸锡试验,无分层、爆板、起泡现象,铜面与树脂的抗剥离强度9.55n/cm,具有良好的耐热性和粘结力。

[0087]

实施例3

[0088]

一种粘结增强剂的制备方法,包括如下步骤:

[0089]

一种内层棕化粘结增强剂的制备方法:将23.8g苯并三氮唑(0.2mol)溶于180ml氯仿中,加入37.13g 95%异丙叉丙酮(0.36mol),再投入1.64g四甲基氢氧化铵(0.018mol),升温至80℃,维持回流状态反应6h。

[0090]

其中,苯并三氮唑、异丙叉丙酮和催化剂四甲基氢氧化铵的摩尔比为1:1.8:0.09,

[0091]

反应结束,降温至室温,加水搅拌,萃取,分出水相和有机相。

[0092]

将有机相减压蒸馏先回收溶剂氯仿,再分离出异丙叉丙酮,得到含有微量苯并三氮唑的粘结增强剂混合物,收率99.1%。

[0093]

将含有微量苯并三氮唑的粘结增强剂混合物4-苯并三唑-4-甲基-2-戊酮应用于棕化工艺。

[0094]

一种内层棕化粘结增强剂的制备方法:

[0095]

按照粘结增强剂混合物1.0g/l、硫酸90g/l、苯并三氮唑8g/l、过氧化氢20g/l、氯离子18mg/l、mpeg 2000 3g/l、对羟基苯磺酸钠0.8g/l、硫酸锌0.8g/l,余量为去离子水的配比室温下搅拌混合均匀得到内层棕化粘结增强剂。

[0096]

上述各组分的浓度为内层棕化粘结增强剂中各组分的最终浓度。

[0097]

一种pcb棕化工艺,包括如下步骤:

[0098]

控制棕化温度40~50℃,时间60~90秒,经碱洗、水洗、预浸、棕化、水洗、烘干、压合等工艺处理后,形成一层致密、完整、均匀的棕褐色棕化膜。

[0099]

微蚀深度1.21μm,pcb能经受9次浸锡试验,无分层、爆板、起泡现象,铜面与树脂的抗剥离强度9.56n/cm,具有良好的耐热性和粘结力。

[0100]

实施例4

[0101]

一种粘结增强剂的制备方法,包括如下步骤:

[0102]

将23.8g苯并三氮唑(0.2mol)溶于150ml甲苯中,加入24.76g 95%的异丙叉丙酮(0.24mol),再投入1.37g四甲基氢氧化铵(0.015mol),升温至110℃,恒温反应5h。

[0103]

其中,苯并三氮唑、异丙叉丙酮和催化剂四甲基氢氧化铵的摩尔比为1:1.2:0.075,

[0104]

反应结束,降温至室温,加水搅拌,萃取,分出水相和有机相。

[0105]

将有机相减压蒸馏先回收溶剂甲苯,再分离出异丙叉丙酮,得到含有微量苯并三氮唑的粘结增强剂混合物,收率96.5%。

[0106]

将粘结增强剂混合物4-苯并三唑-4-甲基-2-戊酮应用于棕化工艺。

[0107]

一种内层棕化粘结增强剂的制备方法:

[0108]

按照粘结增强剂混合物1.0g/l、硫酸90g/l、苯并三氮唑8g/l、过氧化氢20g/l、氯离子18mg/l、mpeg 2000 3g/l、对羟基苯磺酸钠0.8g/l、硫酸锌0.8g/l,余量为去离子水的配比室温下搅拌混合均匀得到内层棕化粘结增强剂。

[0109]

上述各组分的浓度为内层棕化粘结增强剂中各组分的最终浓度。

[0110]

一种pcb棕化工艺,包括如下步骤:

[0111]

控制棕化温度40~50℃,时间60~90秒,经碱洗、水洗、预浸、棕化、水洗、烘干、压合等工艺处理后,形成一层致密、完整、均匀的棕褐色棕化膜。

[0112]

微蚀深度1.22μm,pcb能经受9次浸锡试验,无分层、爆板、起泡现象,铜面与树脂的抗剥离强度9.56n/cm,具有良好的耐热性和粘结力。

[0113]

实施例5

[0114]

一种粘结增强剂的制备方法,包括如下步骤:

[0115]

将23.8g苯并三氮唑(0.2mol)溶于150ml氯仿中,加入24.76g 95%异丙叉丙酮(0.24mol),再投入1.37g四甲基氢氧化铵(0.015mol),升温至60℃,恒温反应4h。

[0116]

其中,苯并三氮唑、异丙叉丙酮和催化剂四甲基氢氧化铵的摩尔比为1:1.2:0.075,

[0117]

反应结束,降温至室温,加水搅拌,萃取,分出水相和有机相。

[0118]

将有机相减压蒸馏先回收溶剂氯仿,再分离出异丙叉丙酮,得到含有微量苯并三氮唑的粘结增强剂混合物,收率96.2%。

[0119]

将粘结增强剂混合物4-苯并三唑-4-甲基-2-戊酮应用于棕化工艺。

[0120]

将粘结增强剂混合物应用于棕化工艺。

[0121]

一种内层棕化粘结增强剂的制备方法:

[0122]

按照粘结增强剂混合物1.0g/l、硫酸90g/l、苯并三氮唑8g/l、过氧化氢20g/l、氯离子18mg/l、mpeg 2000 3g/l、对羟基苯磺酸钠0.8g/l、硫酸锌0.8g/l,余量为去离子水的配比室温下搅拌混合均匀得到内层棕化粘结增强剂。

[0123]

上述各组分的浓度为内层棕化粘结增强剂中各组分的最终浓度。

[0124]

一种pcb棕化工艺,包括如下步骤:

[0125]

控制棕化温度40~50℃,时间60~90秒,经碱洗、水洗、预浸、棕化、水洗、烘干、压合等工艺处理后,形成一层致密、完整、均匀的棕褐色棕化膜。

[0126]

微蚀深度1.22μm,pcb能经受9次浸锡试验,无分层、爆板、起泡现象,铜面与树脂的抗剥离强度9.55n/cm,具有良好的耐热性和粘结力。

[0127]

实施例6

[0128]

一种粘结增强剂的制备方法,包括如下步骤:

[0129]

将23.8g苯并三氮唑(0.2mol)溶于160ml氯仿中,加入30.95g 95%异丙叉丙酮(0.30mol),再投入1.55g四甲基氢氧化铵(0.017mol),升温至80℃,维持回流状态反应6h。

[0130]

其中,苯并三氮唑、异丙叉丙酮和催化剂四甲基氢氧化铵的摩尔比为1:1.5:0.085,

[0131]

反应结束,降温至室温,加水搅拌,萃取,分出水相和有机相。

[0132]

将有机相减压蒸馏先回收溶剂氯仿,再分离出异丙叉丙酮,得到含有微量苯并三氮唑的粘结增强剂混合物,收率99.0%。

[0133]

将粘结增强剂混合物4-苯并三唑-4-甲基-2-戊酮应用于棕化工艺。

[0134]

将粘结增强剂混合物应用于棕化工艺。

[0135]

一种内层棕化粘结增强剂的制备方法:

[0136]

按照粘结增强剂混合物1.5g/l、硫酸100g/l、苯并三氮唑9g/l、过氧化氢25g/l、氯离子16mg/l、mpeg 2000 4g/l、对羟基苯磺酸钠0.9g/l、硫酸锌1.0g/l,余量为去离子水的配比室温下搅拌混合均匀得到内层棕化粘结增强剂。

[0137]

上述各组分的浓度为内层棕化粘结增强剂中各组分的最终浓度。

[0138]

一种pcb棕化工艺,包括如下步骤:

[0139]

控制棕化温度40~50℃,时间60~90秒,经碱洗、水洗、预浸、棕化、水洗、烘干、压

合等工艺处理后,形成一层致密、完整、均匀的棕褐色棕化膜。

[0140]

微蚀深度1.30μm,pcb能经受10次浸锡试验,无分层、爆板、起泡现象,铜面与树脂的抗剥离强度9.60n/cm,具有良好的耐热性和粘结力。

[0141]

对比例1

[0142]

一种内层棕化液的制备方法:

[0143]

按照硫酸90g/l、苯并三氮唑8g/l、过氧化氢20g/l、氯离子18mg/l、余量为去离子水的配比室温下搅拌混合均匀得到内层棕化液。

[0144]

上述各组分的浓度为内层棕化粘结增强剂中各组分的最终浓度。

[0145]

一种pcb棕化工艺,包括如下步骤:

[0146]

控制棕化温度40~50℃,时间60~90秒,经碱洗、水洗、预浸、棕化、水洗、烘干、压合等工艺处理后,形成一层的颜色深浅不一、厚度不均匀棕化膜,微蚀厚度1.21μm,pcb经受5次浸锡试验,出现分层、爆板、起泡现象,铜面与树脂的抗剥离强度7.25n/cm。

[0147]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。