一种催化剂及其制备方法和其在电化学法制备

β-胡萝卜素中的应用

技术领域

1.本发明属于β-胡萝卜素制备技术领域,涉及一种催化剂、该催化剂的制备方法,以及该催化剂在电化学法制备β-胡萝卜素中的应用。

背景技术:

2.β-胡萝卜素(β-carotene,分子式c

40h56

,结构如下式所示)是一种抗氧化剂,具有解毒作用,是维护人体健康不可缺少的营养素,广泛应用于医药、食品、化妆品、饲料添加剂、染料等行业,具有良好的市场前景。

[0003][0004]

目前公开以维生素a及其衍生物为起始原料制备β-胡萝卜素工艺有bernhard schulz等(bernhard schulz,etal,usp.4,105,855,manufactureofn symmetrical carotenoids,[p]1978),提供一种c20膦盐在碱和过氧化物存在条件下反应,生成固体通过萃取、洗涤、脱除溶剂等操作后进行异构,得到β

‑ꢀ

胡萝卜素的方法。

[0005]

该方法收率较低,且反应过程中使用过氧化物可能氧化β-胡萝卜素,且安全风险较大。

[0006]

cn101081829a公开一种在水与非水溶性溶剂两相条件下氧化c20膦盐制备β-胡萝卜素的方法,通过将生成β-胡萝卜素萃入有机相,从而避免被水相氧化剂氧化。该方法同样收率不高,同时由于β-胡萝卜素在有机溶剂中溶解度相对较小,因此需要大量溶剂溶解,同时该方法还产生大量废水需处理,不利于工业化放大,此外,氧化剂的存在同样存在安全风险。

[0007]

cn101041631a公开的方法中采用次氯酸钠为氧化剂,提高了氧化剂安全性,但该反应同样在两相条件下进行,收率较低,仅为40%左右。

[0008]

cn110452147a公开一种以分子氧为氧化剂,加入钯催化剂及环糊精类物质作为相转移催化剂的方法。该方法收率较高,但需要在较高压力下进行,存在一定安全风险,同时水和有机溶剂的使用同样带来大量废水需要处理的问题。

[0009]

cn107653459a公开一种以电化学方法氧化c20膦盐制备β-胡萝卜素的方法。该方法以电解水产生氧气进行氧化,避免了传统氧化剂的使用,降低了反应风险,同时路线更加绿色环保。但该方法中碱用量较高,同时反应收率较低,存在氧气利用不充分的问题。

[0010]

综上所述,现有公开的c20膦盐氧化偶联制备β-胡萝卜素的工艺中,仍旧存在反应收率低,氧化剂的使用存在一定安全风险,反应后产生大量废水的问题。因此需要开发一种能够解决以上问题的β-胡萝卜素制备新方法。

技术实现要素:

[0011]

针对现有技术中存在的上述问题,本发明提供一种催化剂及其制备方法,该催化剂可用于通过电化学由维生素a三苯基膦盐(c20膦盐)制备β-胡萝卜素的方法。本发明所述电化学方法不但避免了传统工艺中氧化剂的使用,安全性高,绿色环保,同时具有产品收率高,催化剂可回收套用等优点。

[0012]

为实现上述目的,本发明采取的技术方案如下:

[0013]

本发明提供一种催化剂,所述催化剂可用于电化学制备β-胡萝卜素,所述催化剂具体为一种石墨烯负载金属铁酸盐和金属氧化物催化剂,其中,以石墨烯载体质量为基准计,

[0014]

金属铁酸盐的负载量为4-10wt%,例如4.5wt%、5.5wt%、6.5wt%、7.5wt%、 8.5wt%、9.5wt%,优选5-7wt%;

[0015]

金属氧化物的负载量为10-25wt%,例如12wt%、14wt%、16wt%、18wt%、 20wt%、22wt%,优选15-20wt%。

[0016]

本发明中,所述金属铁酸盐选自第四周期过渡金属的铁酸盐,包括铁酸锰 (mnfe2o4)、铁酸钴(cofe2o4)、铁酸锌(znfe2o4)、铁酸镍(nife2o4)、铁酸铜(cufe2o4)中的任意一种或至少两种的组合,优选为铁酸镍(nife2o4)。

[0017]

本发明中,所述金属氧化物选自第四、五周期过渡金属氧化物,包括氧化钛(tio2)、氧化铬(cr2o3)、氧化钴(coo)、二氧化锰(mno2)、氧化镍(nio)、氧化铜(cuo)、氧化锌(zno)、氧化钇(y2o3)、氧化锆(zro2)中的任意一种或至少两种的组合,优选为氧化钴(coo)。

[0018]

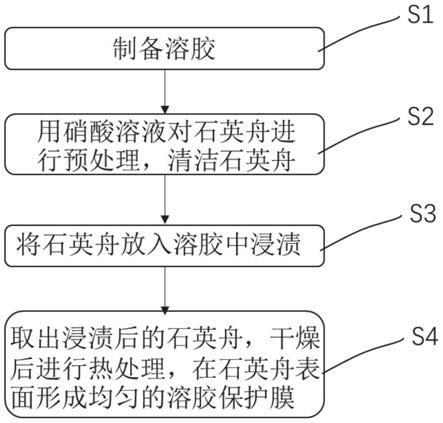

本发明还提供一种上述催化剂的制备方法,步骤包括:

[0019]

将氧化石墨烯与水混合得到氧化石墨烯分散液,然后与金属铁酸盐超声混合,再向其中加入金属氧化物前体及还原剂,充分搅拌,在150-220℃例如160℃、 170℃、180℃、190℃、200℃、210℃,优选180-200℃水热反应10-18h例如11h、 12h、13h、14h、15h、16h、17h,优选12-15h,反应完成后水洗、干燥,制得所述催化剂。

[0020]

本发明制备方法中,所述氧化石墨烯分散液,其中水的质量为氧化石墨烯质量的100-300倍,例如125倍、150倍、175倍、200倍、225倍、250倍、275 倍,优选200-250倍。

[0021]

本发明制备方法中,所述金属铁酸盐质量为氧化石墨烯质量的4-10%,例如 4.5%、5.5%、6.5%、7.5%、8.5%、9.5%,优选5-7%;所述金属铁酸盐对应前述催化剂中金属铁酸盐,即选自第四周期过渡金属的铁酸盐。

[0022]

本发明制备方法中,所述金属氧化物前体对应得到的金属氧化物质量为氧化石墨烯质量的10-30%,例如12.5%、15.0%、17.5%、20.0%、22.5%、25.0%、 27.5%,优选15-20%;

[0023]

优选地,所述金属氧化物前体选自金属可溶性盐,所述金属可溶性盐其中的金属元素,对应前述催化剂中金属氧化物所包含的金属元素,即选自第四、五周期过渡金属;

[0024]

所述金属可溶性盐更优选为金属氧化物中对应金属元素的醋酸盐、盐酸盐、硝酸盐、硫酸盐、磷酸盐、溴化物及对应水合物中的任意一种或至少两种的组合,优选盐酸盐。

[0025]

本发明制备方法中,所述还原剂选自硼氢化钠、尿素、维生素c、水合肼、氨水、乙二胺中的任意一种或至少两种的组合,优选乙二胺;

[0026]

优选地,所述还原剂质量为氧化石墨烯质量的1-20倍,例如3倍、6倍、9 倍、12倍、

15倍、18倍,优选2-10倍。

[0027]

本发明制备方法中,所述超声混合,超声频率为20-200khz,例如50khz、 75khz、100khz、125khz、150khz、175khz;超声时间为0.5-2.5h,例如0.8h、 1.1h、1.4h、1.7h、2.0h、2.3h;

[0028]

所述充分搅拌,搅拌转速为300-600rpm,例如350rpm、400rpm、450rpm、 500rpm、550rpm;搅拌时间为2-5h,例如2.5h、3.0h、3.5h、4.0h、4.5h。

[0029]

本发明制备方法中,所述反应,优选在聚四氟乙烯材质的反应釜中进行。

[0030]

本发明制备方法中,所述氧化石墨烯和金属铁酸盐原料为现有产品,可以直接由市场购买得到,也可以通过已公开的任意现有技术制备得到,本发明没有特别要求,例如采用传统hummers法氧化制备氧化石墨烯,得到氧化石墨烯分散液;例如采用共沉淀法制备金属铁酸盐。

[0031]

本发明同时提供所述催化剂在电化学制备β-胡萝卜素领域的应用,尤其适用于通过电化学由维生素a三苯基膦盐(c20膦盐)制备β-胡萝卜素的方法。

[0032]

作为优选,本发明提供一种由维生素a三苯基膦盐电化学制备β-胡萝卜素的方法,该方法是以维生素a三苯基膦盐的水溶液作为电解液,在本发明所述催化剂和碱存在下,进行电解反应,制得β-胡萝卜素。

[0033]

本发明中,所述维生素a三苯基膦盐(c20膦盐)为具有式1所示结构的化合物:

[0034][0035]

本发明中,所述维生素a三苯基膦盐(c20膦盐)为现有化合物,可以通过已公开的任意现有技术制备得到,本发明没有特别要求。如式1所示c20膦盐可以参考专利us3294844a方法制备得到,本发明不再赘述。

[0036]

本发明中,所述碱选自氢氧化钠、氢氧化钾、氢氧化锂、碳酸锂、碳酸钠、碳酸钾、碳酸氢钠、碳酸氢钾中的任意一种或至少两种的组合,优选碳酸钠;

[0037]

优选地,所述碱与水配制为碱液后使用,所述碱液浓度为10-25wt%,例如 132wt%、16wt%、19wt%、22wt%,优选15-20wt%;

[0038]

优选地,所述碱液采用连续加料方式,更优选滴加加料方式,加料时间为 10-60min,例如15min、25min、35min、45min、55min,优选20-40min,碱液加料时间不计入电解反应时间内。

[0039]

本发明中,所述维生素a三苯基膦盐与水的质量比为1:5-15,例如1:7、1: 9、1:11、1:13,优选1:8-10。

[0040]

本发明中,所述催化剂质量为维生素a三苯基膦盐质量的10-30%,例如13%、 16%、19%、22%、25%、28%,优选15-20%。

[0041]

本发明中,所述维生素a三苯基膦盐与碱的摩尔比为1:1-2.5,例如1:1.3、1:1.6、1:1.9、1:2.2,优选1:1.1-2。

[0042]

本发明中,所述电解反应,电流密度为300-800a/m2,例如350a/m2、400a/m2、 450a/m2、500a/m2、550a/m2、600a/m2、650a/m2、700a/m2、750a/m2,优选 500-600a/m2;反应温度为10-40℃,例如15℃、20℃、25℃、30℃、35℃,优选20-30℃;反应时间为1-5h,例如1.5h、

2.5h、3.5h、4.5h,优选2-3h。

[0043]

本发明中,所述电解反应在无隔膜电解槽中进行,所述无隔膜电解槽的阴极电极、阳极电极均选自惰性电极,优选铂电极、金电极、石墨电极中的一种或多种。

[0044]

本发明所述电解反应结束后,还包括回收催化剂、分离、干燥等后处理过程。

[0045]

其中,所述回收催化剂的方法为:通过外加磁场分离催化剂,然后用二氯甲烷洗涤(优选3-5次),干燥后即可进行套用,套用次数至少可达10次,反应收率无明显变化(收率降低不高于0.5%)。

[0046]

其中,所述分离、干燥为本领域常规操作,本发明没有特别要求,在一些具体示例中,本发明优选采用的方法为首先将回收催化剂后的电解反应液过滤,固体经水洗、干燥即得β-胡萝卜素。

[0047]

优选地,本发明中,上述电解反应液过滤后的滤液可继续循环套用至下次电解反应中,套用时滤液加硫酸调节ph至中性后,浓缩脱除由碱液引入的水分,然后转移入电解槽中进行套用,套用时补加各原料至所需用量即可,套用次数至少可达10次,反应收率无明显变化(收率降低不高于0.3%)。

[0048]

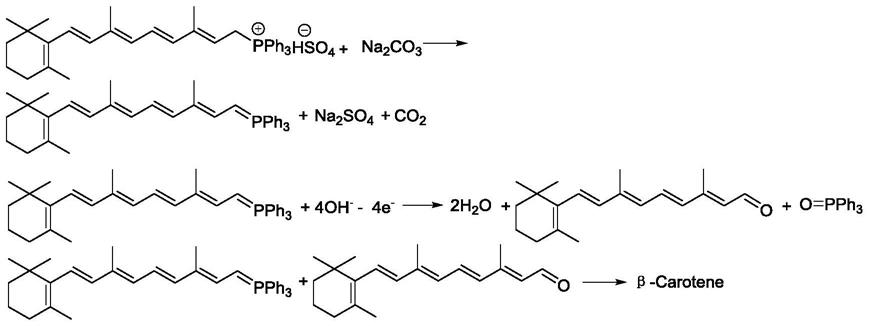

经分析本发明所述c20电化学反应制备β-胡萝卜素的反应原理可能表示如下:

[0049]

阳极:

[0050]

阴极:

[0051]

4h2o 4e-→

4oh- 2h2[0052]

电解液中,c20膦盐首先与碱液生成含有c=p的中间体,该中间体在阳极生成氧气作用下部分氧化生成c20醛,继而与中间体反应生成β-胡萝卜素。碱液的存在不仅可以与c20膦盐反应引发反应,同时可以增加水的电导率,提高电解产氧速率。

[0053]

本发明催化剂制备过程中,氧化石墨烯与金属氧化物前体(金属盐)、还原剂在水热条件下,将氧化石墨烯还原,同时氧原子与金属盐生成金属氧化物生长于还原石墨烯片层上,还原后石墨烯充当催化剂载体,同时金属铁酸盐及金属氧化物充分分散负载于载体上。其中氧化物可以与电解反应产生的氧气结合,形成氧化性更强的氧化中间体,对c=p的中间体进行氧化,促进反应进行。催化剂中铁酸盐的存在一方面可以稳定催化剂及氧气形成的中间体,另一方面可以使催化剂具有磁性,在反应结束后,催化剂可以通过磁性与电解液及生成的不溶固体有机物分离,实现催化剂回收套用。

[0054]

此外,本发明中,除催化剂外,生成有机物几乎不溶于水,在磁性分离催化剂后,可以通过简单过滤分离β-胡萝卜素产品。滤液在调节ph并浓缩部分水后,可套用作下一批次

电解液。

[0055]

本发明方法与现有技术相比,有益效果在于:

[0056]

本发明采用电化学方法,避免了传统工艺中氧化剂的使用,路线环保,安全性强,同时,相较于现有电化学方法,本发明方法还具有产品β-胡萝卜素收率高(可达90%以上),催化剂和电解液可循环套用,废水量少等优点。

具体实施方式

[0057]

下面对本发明的技术方案作进一步的说明,但并不局限于此,凡是对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的范围,均应涵盖在本发明的保护范围中。

[0058]

本发明实施例中主要原料来源信息如下,其他若无特别说明均为普通市售原料:

[0059]

维生素a三苯基膦盐(c20膦盐):参考us3294844a方法制备,具体步骤为:32.8g维生素a乙酸酯,9.8g硫酸,26.2g三苯基膦及250ml甲醇混合,室温搅拌反应8h。反应结束后,减压浓缩溶剂,向剩余浓缩物中加入100ml乙腈,降温至-10℃搅拌3h,过滤,固体干燥即得c20膦盐。

[0060]

氧化石墨烯:上海源叶生物科技有限公司,货号s24800;

[0061]

金属铁酸盐均购自阿拉丁试剂网。

[0062]

液相色谱分析条件:色谱型号:agilent 1260;色谱柱:c30柱ymc carotenoids-5um(4.6*250nm);流动相:a:乙腈,b:异丙醇;柱温:40℃;流速:1.0ml/min;进样量:10μl;检测波长:455nm。

[0063]

实施例1

[0064]

制备催化剂a:

[0065]

取20g氧化石墨烯与2000g水混合得到氧化石墨烯分散液,然后与1g nife2o4混合,100khz超声1h,加入13.16g四水乙酸钴(对应氧化钴质量为 3.96g),160g乙二胺,500rpm充分搅拌3h,转移入聚四氟乙烯内胆的反应釜中, 200℃反应12h。反应完成后固体磁性分离,以每次40g去离子水洗涤三次,固体烘干即得催化剂a。

[0066]

采用xps测定催化剂组成:以石墨烯载体质量为基准计,铁酸镍的负载量为5wt%,氧化钴的负载量为18wt%。

[0067]

实施例2

[0068]

制备催化剂b:

[0069]

取20g氧化石墨烯与2000g水混合得到氧化石墨烯分散液,然后与2.0 gcofe2o4混合,20khz超声2.5h,加入8.61g二水氯化亚锡(对应氧化锡质量为5.75g),20g水合肼,300rpm充分搅拌5h,转移入聚四氟乙烯内胆的反应釜中,220℃反应10h。反应完成后固体磁性分离,以每次50g去离子水洗涤三次,固体烘干即得催化剂b。

[0070]

采用xps测定催化剂组成:以石墨烯载体质量为基准计,铁酸钴的负载量为10wt%,氧化锡的负载量为25wt%。

[0071]

实施例3

[0072]

制备催化剂c:

[0073]

取20g氧化石墨烯与2000g水混合得到氧化石墨烯分散液,然后与0.8g cufe2o4混

合,200khz超声0.5h,加入3.17g六水氯化钇(对应氧化钇质量为 2.36g),400g维生素c,600rpm充分搅拌2h,转移入聚四氟乙烯内胆的反应釜中,150℃反应18h。反应完成后固体磁性分离,以每次25g去离子水洗涤三次,固体烘干即得催化剂c。

[0074]

采用xps测定催化剂组成:以石墨烯载体质量为基准计,铁酸铜的负载量为4wt%,氧化钇的负载量为10wt%。

[0075]

实施例4

[0076]

取12.58g c20膦盐(0.02mol),1.89g(15%)催化剂a,100.6g水加入电解池中,恒温25℃,调节电压使电流密度为600a/m2,逐滴加入12.72g浓度20wt%的na2co3水溶液(na2co

3 2.54g,0.02mol),滴加时间10min。滴加结束后,电解反应3h。反应结束后,磁性分离回收催化剂,然后电解液过滤,固体经水洗、干燥得β-胡萝卜素产品。

[0077]

β-胡萝卜素产品以二氯甲烷溶解后测试反应转化率为100%,选择性90.4%,β-胡萝卜素收率为90.4%。

[0078]

上述电解反应液过滤后的滤液,以硫酸中和至ph=7,减压浓缩出10.18g 水(na2co3溶液中所含水分)后,倒入电解池,按照与本实施例上述原料配比补加入c20膦盐等原料混合,再按照本实施例反应条件进行电解套用。套用实验结果数据如下表1(由于c20膦盐在碱性条件下几乎无法存在,因此该反应转化率均可达到100%,下述实施例反应转化率均为100%):

[0079]

表1电解液套用数据

[0080]

套用次数0135710收率/%90.490.490.490.390.390.2

[0081]

上述通过外加磁场分离得到的催化剂,用二氯甲烷洗涤3-5次,干燥后,按照与本实施例上述原料配比、及反应条件进行电解套用。套用实验结果数据如下表2:

[0082]

表2催化剂套用数据

[0083]

套用次数0135710收率/%90.490.490.390.390.290.0

[0084]

实施例5

[0085]

取12.58g c20膦盐(0.02mol),1.64g(13%)催化剂b,188.7g水加入电解池中,恒温35℃,调节电压使电流密度为800a/m2,逐滴加入13.33g浓度15wt 的%naoh水溶液(naoh 2.0g,0.05mol),滴加时间60min。滴加结束后,电解反应1.5h。反应结束后,磁性分离回收催化剂,然后电解液过滤,固体经水洗、干燥得β-胡萝卜素产品。

[0086]

β-胡萝卜素产品以二氯甲烷溶解后测试反应转化率为100%,选择性90.1%,β-胡萝卜素收率为90.1%。

[0087]

上述电解反应液过滤后的滤液,以硫酸中和至ph=7,减压浓缩出11.3g水 (naoh溶液中所含水分)后,倒入电解池,按照与本实施例上述原料配比补加入c20膦盐等原料混合,再按照本实施例反应条件进行电解套用。套用实验结果数据如下表3:

[0088]

表3电解液套用数据

[0089]

套用次数0135710收率/%90.190.190.090.090.089.9

[0090]

上述通过外加磁场分离得到的催化剂,用二氯甲烷洗涤3-5次,干燥后,按照与本实施例上述原料配比、及反应条件进行电解套用。套用实验结果数据如下表4:

[0091]

表4催化剂套用数据

[0092]

套用次数0135710收率/%90.190.190.089.989.889.7

[0093]

实施例6

[0094]

取12.58g c20膦盐(0.02mol),3.77g(30%)催化剂c,65.0g水加入电解池中,恒温15℃,调节电压使电流密度为350a/m2,逐滴加入41.40g浓度10wt% k2co3水溶液(k2co

3 4.1g,0.03mol),滴加时间30min。滴加结束后,电解反应5h。反应结束后,磁性分离回收催化剂,然后电解液过滤,固体经水洗、干燥得β-胡萝卜素产品。

[0095]

β-胡萝卜素产品以二氯甲烷溶解后测试反应转化率为100%,选择性89.8%,β-胡萝卜素收率为89.8%。

[0096]

上述电解反应液过滤后的滤液,以硫酸中和至ph=7,减压浓缩出37.26g 水(k2co3溶液中所含水分)后,倒入电解池,按照与本实施例上述原料配比补加入c20膦盐等原料混合,再按照本实施例反应条件进行电解套用。套用实验结果数据如下表5:

[0097]

表5电解液套用数据

[0098]

套用次数0135710收率/%89.889.889.789.789.689.5

[0099]

上述通过外加磁场分离得到的催化剂,用二氯甲烷洗涤3-5次,干燥后,按照与本实施例上述原料配比、及反应条件进行电解套用。套用实验结果数据如下表6:

[0100]

表6催化剂套用数据

[0101]

套用次数0135710收率/%89.889.889.789.689.589.3

[0102]

对比例1

[0103]

参照实施例4方法,不同之处仅在于不加入催化剂,反应转化率为100%,β-胡萝卜素收率为31.0%。

[0104]

对比例2

[0105]

参照实施例1方法制备催化剂,不同之处仅在于制备过程中不加入金属氧化物前体(四水乙酸钴),记为对比催化剂a。参照实施例4方法考察对比催化剂a,反应转化率为100%,β-胡萝卜素收率为33.2%。

[0106]

对比例3

[0107]

参照实施例1方法制备催化剂,不同之处仅在于制备过程中不加入金属铁酸盐(nife2o4),记为对比催化剂b。参照实施例4方法考察对比催化剂b,反应转化率为100%,β-胡萝卜素收率为58.5%。

[0108]

对比例4

[0109]

参照实施例1方法制备催化剂,不同之处仅在于将氧化石墨烯替换为等质量的活性炭,记为对比催化剂c。参照实施例4方法考察对比催化剂b,反应转化率为100%,β-胡萝卜素收率为64.3%。

[0110]

对比例5

[0111]

参照实施例1方法制备催化剂,不同之处仅在于金属铁酸盐(nife2o4)替换为等质量的钨酸锌,记为对比催化剂d。参照实施例4方法考察对比催化剂b,反应转化率为100%,β-胡萝卜素收率为60.1%。

[0112]

对比例6

[0113]

参照实施例1方法制备催化剂,不同之处仅在于金属氧化物前体(四水乙酸钴)替换为等质量的硫化铜,记为对比催化剂e。参照实施例4方法考察对比催化剂b,反应转化率为100%,β-胡萝卜素收率为31.8%。

[0114]

以上具体实施方式,并非对本发明的技术方案作任何形式的限制。凡是依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化与修饰,均落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。