一种光催化自清洁可降解pbst发泡颗粒及其制备方法

技术领域

1.本发明属于高分子材料技术领域,具体涉及一种光催化自清洁可降解pbst发泡颗粒及其制备方法。

背景技术:

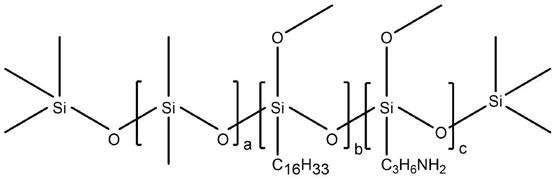

2.随着人们环保意识的日趋增强,生物可降解材料得到广大科研工作者的青睐。聚丁二酸丁二醇-共-对苯二甲酸丁二醇酯(pbst)因兼具优异的力学性能和生物可降解性能,其核磁谱图见图1,其具有巨大的市场应用前景。但是pbst的生物降解速率低,同时不具备自清洁性能,很容易被污染。针对以上问题,本发明通过溶胶凝胶法制备了gd

3

和zn

2

共掺杂高催化性能的二氧化钛,将该高催化性能的二氧化钛与pbst材料共混后通过双螺杆挤出机造粒,然后将该pbst颗粒用间歇式釜压发泡技术发泡成颗粒,由于二氧化钛的加入,该发泡颗粒具备光催化降解性能,并且能够分解吸附在发泡颗粒表面的脏污,具备自清洁性能。该发泡颗粒可广泛应用于包装行业以及鞋材领域。

技术实现要素:

3.本发明的目的在于提供一种光催化自清洁可降解pbst发泡颗粒及其制备方法,有效提高pbst发泡颗粒的降解速率,并赋予pbst发泡颗粒光催化自清洁性能。

4.为实现上述目的,本发明采用如下技术方案:一种光催化自清洁可降解pbst发泡颗粒的制备方法,所述制备方法包括以下步骤:s1:将无水乙醇、去离子水、六合水硝酸钆、六合水硝酸锌和浓硝酸按一定比例混合均匀,得到混合溶液1,向混合溶液1中加入钛酸四丁酯/无水乙醇混合溶液,电磁搅拌至呈溶胶状,将所得溶胶在一定温度下干燥后研磨过筛,再置于马弗炉中高温煅烧,即得到具有高催化性能的锌/钆共掺杂改性二氧化钛;s2:将s1制得的锌/钆共掺杂改性二氧化钛与pbst按一定比例混合均匀后,用双螺杆挤出造粒,即得到二氧化钛与pbst的共混颗粒;s3:将s2制得的共混颗粒转移至高压反应釜中进行发泡,即得到所述光催化自清洁可降解pbst发泡颗粒。

5.优选的,s1中,所述的混合溶液1中含有15ml无水乙醇、3ml去离子水、0.014g~0.068六合水硝酸钆、0.027g~0.109六合水硝酸锌和0.7ml浓硝酸。

6.优选的,s1中,所述的钛酸四丁酯/无水乙醇混合溶液中含有13.6g钛酸四丁酯和26ml无水乙醇。

7.优选的,s1中,所述的溶胶的干燥温度是70℃~80℃、时间是12h。

8.优选的,s1中,所述的高温煅烧的温度是500℃、时间是3h~7h。

9.优选的,s2中,所述的改性二氧化钛与pbst的质量比是0.1~1。

10.优选的,s3中,所述的改性二氧化钛与pbst的共混颗粒在高压反应釜中通过二氧

化碳釜压发泡技术制得发泡颗粒;优选的,调节高压反应釜的温度为40~120℃后,向高压反应釜内注入物理发泡剂co2至反应釜内部压力为10~14mpa,再恒温恒压保持10min~4h的渗透时间,即得到所述光催化自清洁可降解pbst发泡颗粒。

11.一种利用上述的制备方法制得的光催化自清洁可降解pbst发泡颗粒。

12.本发明的有益效果为:(1)本发明通过溶胶凝胶法制备了gd

3

和zn

2

共掺杂二氧化钛粉末,gd3 和zn2 在抑制光生电子与空穴的复合起到不同的作用,gd

3

为光生电子捕捉剂,zn

2

为光生空穴捕捉剂,gd

3

和zn

2

共同作用可以显著降低电子和空穴的复合速率,进而增大二氧化钛的光催化活性。

13.(2)本发明将锌/钆共掺杂改性二氧化钛颗粒与pbst混合均匀后用间歇式釜压发泡技术发泡成颗粒,由于改性二氧化钛的光催化性能,在光照下可以加快pbst降解,并且可以将吸附在发泡颗粒表面的油污进行分解,实现自清洁的效果。

附图说明

14.图1是生物可降解pbst的核磁谱图。

15.图2是实施例2所得改性二氧化钛的的xrd图。

16.图3是实施例6所得光催化自清洁可降解pbst发泡颗粒的光学图片。

17.图4是实施例4所得可降解pbst发泡颗粒水滴角图片。a,光照0h;b,光照24h。

18.图5是实施例5所得光催化自清洁可降解pbst发泡颗粒水滴角图片。a,光照0h;b,光照24h。

19.图6是实施例6所得光催化自清洁可降解pbst发泡颗粒水滴角图片。a,光照0h;b,光照24h。

20.图7是实施例7所得光催化自清洁可降解pbst发泡颗粒水滴角图片。a,光照0h;b,光照24h。

21.图8是实施例8所得光催化自清洁可降解pbst发泡颗粒水滴角图片。a,光照0h;b,光照24h。

22.图9是实施例9所得光催化自清洁可降解pbst发泡颗粒水滴角图片。a,光照0h;b,光照24h。

具体实施方式

23.为了使本发明所述的内容更加便于理解,下面结合具体实施方式对本发明所述的技术方案做进一步的说明,但是本发明不仅限于此。

24.实施例1本实施例提供了一种改性二氧化钛的制备方法,所述制备方法如下:取15 ml无水乙醇,3 ml含0.014g六合水硝酸锌和0.027g六合水硝酸钆的去离子水和0.7 ml浓硝酸加入同一烧杯中,将烧杯口密封,调节搅拌器线圈电流为2a,室温下搅拌30 min,得到混合溶液1,向混合溶液1中逐滴滴加由13.6 g钛酸四丁酯和26 ml无水乙醇组成的混合溶液,在20 min内滴加完毕,然后继续电磁搅拌4 h,得到透明的溶胶,然后将溶胶平铺在培养皿上,置于80℃鼓风干燥箱中干燥12 h,将干燥后的胶体研磨过800目网筛后置

于500℃的马弗炉中煅烧3 h,即得到所述改性二氧化钛。

25.实施例2本实施例提供了一种改性二氧化钛的制备方法,所述制备方法如下:取15 ml无水乙醇,3 ml含0.041g六合水硝酸锌和0.068g六合水硝酸钆的去离子水和0.7 ml浓硝酸加入同一烧杯中,将烧杯口密封,调节搅拌器线圈电流为2a,室温下电磁搅拌30 min,得到混合溶液1,向混合溶液1中逐滴滴加由13.6 g钛酸四丁酯和26 ml无水乙醇组成的混合溶液,在20 min内滴加完毕,然后继续电磁搅拌4 h,得到透明的溶胶,然后将溶胶平铺在培养皿上,置于80℃鼓风干燥箱中干燥12 h,将干燥后的胶体研磨过800目网筛后置于500℃的马弗炉中煅烧3 h,即得到所述改性二氧化钛,其xrd图见图2。

26.实施例3本实施例提供了一种改性二氧化钛的制备方法,所述制备方法如下:取15 ml无水乙醇,3 ml含0.068g六合水硝酸锌和0.109g六合水硝酸钆的去离子水和0.7 ml浓硝酸加入同一烧杯中,将烧杯口密封,调节搅拌器线圈电流为2a,室温下电磁搅拌30 min,得到混合溶液1,向混合溶液1中逐滴滴加由13.6 g钛酸四丁酯和26 ml无水乙醇组成的混合溶液,在20 min内滴加完毕,然后继续电磁搅拌4 h,得到透明的溶胶,然后将溶胶平铺在培养皿上,置于80℃鼓风干燥箱中干燥12 h,将干燥后的胶体研磨过800目网筛后置于500℃的马弗炉中煅烧3 h,即得到所述改性二氧化钛。

27.实施例4本实施例提供了一种可降解pbst发泡颗粒的制备方法,所述制备方法如下:将pbst投入高压反应釜中,调节高压反应釜的温度为70℃后,向高压反应釜内注入物理发泡剂co2直至反应釜内部压力为12mpa,随后恒温恒压保持2h的渗透时间,使发泡剂co2渗透到pbst中,待反应结束,将高压反应釜内温度降到常温、压力放空到常压,然后出料,即得到所述可降解pbst发泡颗粒。

28.实施例5本实施例提供了一种光催化自清洁可降解pbst发泡颗粒的制备方法,所述制备方法如下:取5.5 g实施例1制得的改性二氧化钛与1000g pbst在搅拌机中混合均匀后,用双螺杆挤出机挤出造粒,模头的温度为130℃,挤出温度为135℃,螺杆转速为15r/min,获得二氧化钛与pbst的共混颗粒,共混颗粒粒径4mm,直径3mm;将共混颗粒投入高压反应釜中,调节高压反应釜的温度为70℃后,向高压反应釜内注入物理发泡剂co2直至反应釜内部压力为12mpa,随后恒温恒压保持2h的渗透时间,使发泡剂co2渗透到共混颗粒中,待反应结束,将高压反应釜内温度降到常温、压力放空到常压,然后出料,即得到所述光催化自清洁可降解pbst发泡颗粒。

29.实施例6本实施例提供了一种光催化自清洁可降解pbst发泡颗粒的制备方法,所述制备方法如下:取5.5 g实施例2制得的改性二氧化钛与1000g pbst在搅拌机中混合均匀后,用双螺杆挤出机挤出造粒,模头的温度为130℃,挤出温度为 135℃,螺杆转速为15r/min,获得二氧化钛与pbst的共混颗粒,共混颗粒粒径4mm,直径3mm;将共混颗粒投入高压反应釜中,

调节高压反应釜的温度为70℃后,向高压反应釜内注入物理发泡剂co2直至反应釜内部压力为12mpa,随后恒温恒压保持2h的渗透时间,使发泡剂co2渗透到共混颗粒中,待反应结束,将高压反应釜内温度降到常温、压力放空到常压,然后出料,即得到所述光催化自清洁可降解pbst发泡颗粒,其光学图片见图3。

30.实施例7本实施例提供了一种光催化自清洁可降解pbst发泡颗粒的制备方法,所述制备方法如下:取5.5 g实施例3制得的改性二氧化钛与1000g pbst在搅拌机中混合均匀后,用双螺杆挤出机挤出造粒,模头的温度为130℃,挤出温度为135℃,螺杆转速为15 r/min,获得二氧化钛与pbst的共混颗粒,共混颗粒粒径4mm,直径3mm;将共混颗粒投入高压反应釜中,调节高压反应釜的温度为70℃后,向高压反应釜内注入物理发泡剂co2直至反应釜内部压力为12mpa,随后恒温恒压保持2h的渗透时间,使发泡剂co2渗透到共混颗粒中,待反应结束,将高压反应釜内温度降到常温、压力放空到常压,然后出料,即得到所述光催化自清洁可降解pbst发泡颗粒。

31.实施例8本实施例提供了一种光催化自清洁可降解pbst发泡颗粒的制备方法,所述制备方法如下:取1g实施例2制得的改性二氧化钛与1000g pbst在搅拌机中混合均匀后,用双螺杆挤出机挤出造粒,模头的温度为130℃,挤出温度为135℃,螺杆转速为15r/min,获得二氧化钛与pbst的共混颗粒,共混颗粒粒径4mm,直径3mm;将共混颗粒投入高压反应釜中,调节高压反应釜的温度为70℃后,向高压反应釜内注入物理发泡剂co2直至反应釜内部压力为12mpa,随后恒温恒压保持2h的渗透时间,使发泡剂co2渗透到共混颗粒中,待反应结束,将高压反应釜内温度降到常温、压力放空到常压,然后出料,即得到所述光催化自清洁可降解pbst发泡颗粒。

32.实施例9本实施例提供了一种光催化自清洁可降解pbst发泡颗粒的制备方法,所述制备方法如下:取10g实施例2制得的改性二氧化钛与1000g pbst在搅拌机中混合均匀后,用双螺杆挤出机挤出造粒,模头的温度为130℃,挤出温度为135℃,螺杆转速为15r/min,获得二氧化钛与pbst共混颗粒,共混颗粒粒径4mm,直径3mm;将pbst和二氧化钛共混颗粒投入高压反应釜中,调节高压反应釜的温度为70℃后,向高压反应釜内注入物理发泡剂co2直至反应釜内部压力为12mpa,随后恒温恒压保持2h的渗透时间,使发泡剂co2渗透到共混颗粒中,待反应结束,将高压反应釜内温度降到常温、压力放空到常压,然后出料,即得到所述光催化自清洁可降解pbst发泡颗粒。

33.由以上实施例可以发现,本发明制备了gd

3

和zn

2

共掺杂二氧化钛粉末,本发明在pbst中加入gd

3

和zn

2

共掺杂二氧化钛粉末后通过间歇式釜压发泡技术制得了光催化自清洁可降解pbst发泡颗粒。

34.以水滴角衡量pbst发泡颗粒的光催化自清洁性能,在pbst发泡颗粒表面涂敷一层油酸,然后用紫外灯照射,光强为2.0 (mw/cm2)

±

0.1(mw/cm2),照射24h后测试pbst发泡颗

粒表面水滴角的大小,实施例4、实施例5、实施例6、实施例7、实施例8、实施例9所得pbst发泡颗粒的水滴角图片分别见图4、图5、图6、图7、图8、图9。如表1所示,实施例6所制得的pbst发泡颗粒光照24h后的接触角最小,光催化性能最好,而实施例4所制得的不含光催化剂的pbst发泡颗粒照射24h后,pbst发泡颗粒表面的接触角无明显变化;并且,实施例6所制得的pbst发泡颗粒表面水滴角在紫外光照射前后变化最明显,接触角由58.5

°

变化为35.6

°

;此外,相较于实施例4,实施例5~9所制得的pbst发泡颗粒在紫外光照射后所测得的接触角都较小,说明在光照下,油酸分子被光催化剂分解,所以pbst发泡颗粒表面的接触角较小。

35.以光照失重衡量pbst发泡颗粒的可降解性能,将pbst发泡颗粒分散,然后用紫外灯照射,光强为2.0 (mw/cm2)

±

0.1(mw/cm2),照射不同时间后测试发泡颗粒的重量,通过实验发现(表2),紫外光照15天后,实施例6所制得的的pbst发泡颗粒失重2.5g,说明其光催化可降解性能好。

36.表1 pbst发泡颗粒的光催化自清洁性能表2 pbst发泡颗粒的可降解性能以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。