1.本发明涉及绿色复合材料的制备技术领域,具体涉及一种新的刚性粒子/植物纤维/聚丙烯复合材料制备方法。

背景技术:

2.随着社会和科技的发展,环境保护意识逐渐提高,人们对材料的要求越来越高。未来高分子材料的发展是绿色的,和谐的。植物纤维因其巨大的氢键网络结构而具有较高的强度,是很多高分子材料的增强性填料,以植物纤维为填料的复合材料,在解决能源与环保问题方面具有不可替代的作用。

3.目前对植物纤维的不同参数进行研究,如复合工艺、催化剂和改性化学品浓度、纤维质量分数、纤维长度和纤维处理方式等是研究热点。其中,植物纤维增强聚丙烯复合材料愈来愈受到人们的青睐,植物纤维与聚丙烯的相容性差导致复合材料的力学性能下降,改善植物纤维与聚合物的相容性、增韧植物纤维/聚合物复合材料的研究具有很高的应用价值。通过对麻纤维进行物理、化学方法、纳米粒子改性,均可以在一定程度上改善麻纤维与树脂基体之间的界面相容性,提高复合材料的力学性能。但是通过物理或化学方法对麻纤维进行改性后,其增强复合材料力学性能的效果有限,且在提高复合材料的拉伸强度以及弯曲强度的同时,会导致其冲击性能较为明显的降低。另外有些改性方法的成本较高、污染较大、改性效果难以保证,这些缺点都制约了改性方法的应用。而纳米粒子改性不但可以较好地提高麻纤维与树脂基体的界面相容性,并且相对于其他改性方法,纳米粒子改性能够减少经其改性后的麻纤维增强的复合材料冲击强度的降低程度。

4.现有的纳米粒子改性方法多为高压浸渍、表面接枝以及机械共混等等,这些方法都是将纳米粒子与纤维直接进行复合,容易导致纳米粒子团聚,不能充分发挥其改性效果。有少部分学者用原位沉积方式在植物纤维上接枝纳米二氧化硅,但是操作工艺繁琐,不易实现工业化。

技术实现要素:

5.为解决现有技术中存在的问题,本发明提供一种新的刚性粒子/植物纤维/聚丙烯复合材料制备方法。

6.技术方案为:包括以下步骤:

7.(1)植物纤维表面预处理:将植物纤维用碱液浸泡处理,水洗至中性,干燥;

8.(2)刚性纳米粒子与硅烷偶联剂分别进行水解,而后密封、超声震荡下混合成接枝植物纤维溶液;

9.(3)对植物纤维进行刚性纳米粒子接枝改性:将步骤(1)处理后的植物纤维,放入步骤(2)制备的溶液中,在密封、超声震荡下浸润1~6小时,得到接枝有刚性纳米粒子的植物纤维;

10.(4)复合材料共混并成型:将步骤(3)得到的接枝植物纤维干燥,与聚丙烯树脂通

过熔融法共混并制样。

11.优选地,步骤(1)中,所述植物纤维为黄麻纤维、剑麻纤维、亚麻纤维或竹纤维。

12.优选地,步骤(1)中,所述碱液为质量浓度3~20%氢氧化钠溶液;所述浸泡处理的时间为1~6小时,温度为25~50℃。

13.优选地,步骤(1)中,所述干燥的温度为60~100℃,时间为5~10h。

14.优选地,步骤(2)中,所述刚性纳米粒子和硅烷偶联剂分别水解所用溶液是去离子水与无水乙醇混合质量比为0.25~0.75:1。

15.优选地,步骤(2)中,所述刚性纳米粒子和硅烷偶联剂浓度分别为1wt%~8wt%,所述水解的温度为15~50℃,磁力搅拌器高速搅拌时间为10~60min。

16.优选地,步骤(2)中,所述刚性纳米粒子溶液与硅烷偶联剂水解溶液混合后超声震荡温度为15~50℃,超声震荡时间为10~60min。

17.优选地,步骤(3)中,所述超声震荡温度为15~50℃。

18.优选地,步骤(4)中,所述熔融共混的方式为开炼共混、密炼共混或挤出共混;所述成型方式为热压成型或者注塑成型。

19.本发明的有益效果:

20.1:本发明的方法提高了植物纤维与聚丙烯基体之间的界面相容性能,制备的刚性纳米粒子接枝植物纤维增强聚丙烯复合材料整体性能优异,其拉伸性能、弯曲性能等力学性能有明显改善;冲击韧性相对其他复合材料也有改善;

21.2:本发明充分利用可再生植物资源,制备的复合材料具有可降解特性,具备环境友好性;

22.3:本发明制备的复合材料成本低廉,原材料来源丰富,工艺简单,利于大规模生产。

附图说明

23.图1:为本发明实施案例1挤出共混复合材料示意图。

具体实施方式

24.下面通过具体的实施例子并结合附图对本发明做进一步的详细描述。

25.实施例1:新的刚性粒子/植物纤维/聚丙烯复合材料制备方法,包括以下步骤:

26.(1)植物纤维表面预处理:将购置的长纤黄麻纤维简单梳理后,在真空干燥箱内于

‑

0.1pa、80℃干燥5小时,取200g上述纤维加入15%wt氢氧化钠溶液,于50℃浸泡处理4小时,然后用蒸馏水将黄麻纤维清洗直至中性,散开风干,在真空干燥箱中于

‑

0.1pa、80℃干燥5小时,得到碱处理黄麻纤维(简称:ajf)。

27.(2)制备接枝改性纤维用悬浮液:配置的去离子水与无水乙醇的混合液,混合液中去离子水与无水乙醇的混合质量比为480g∶720g;称取50克疏水性纳米二氧化硅(粒径20nm,99wt%),加入配置好的去离子水与无水乙醇的混合液中,磁力搅拌器高速搅拌混合30分钟得到质量浓度为4%的纳米二氧化硅水解溶液;称取50克硅烷偶联剂(kh570),加入配置好的去离子水与无水乙醇混合液中,磁力搅拌器高速搅拌混合30分钟;把溶解硅烷偶联剂的溶液加入到纳米二氧化硅溶液中,用超声波清洗器对混合溶液震荡15min,得到接枝

黄麻用的悬浮液。

28.(3)对植物纤维进行刚性粒子接枝改性:将步骤(1)得到的ajf放入步骤(2)得到的悬浮液中,密封,在超声波清洗器中震荡浸润处理4小时;得到纳米二氧化硅接枝黄麻纤维。

29.(4)将步骤(3)制备的纳米二氧化硅接枝黄麻纤维于80℃干燥5小时,聚丙烯粒料于80℃干燥5小时,双螺杆挤出机预热至160~210℃,机头温度为210℃,螺杆转速固定135转/min,在料斗加入聚丙烯粒料,从螺杆第六段到第七段加入黄麻长纤,如图1所示;主喂料频率2.0,牵引速度200转/min,用一分钟内使用的黄麻纤维的质量除以挤出机挤出物料的质量,得到黄麻纤维在复合材料中的质量分数为30.6wt%。

30.实施例2:与实施例1相比,不同之处为“主喂料频率2.5,牵引速度250转/min”,该实施例用一分钟内使用的黄麻纤维的质量除以挤出机挤出物料的质量,得到黄麻纤维在复合材料中的质量分数为20.8wt%。

31.实施例3:与实施例1相比,不同之处为“主喂料频率3.5,牵引速度300转/min”,该实施例用一分钟内使用的黄麻纤维的质量除以挤出机挤出物料的质量,得到黄麻纤维在复合材料中的质量分数为14.8wt%。

32.实施例4:与实施例1相比,不同之处为“主喂料频率5.0,牵引速度400转/min”,该实施例用一分钟内使用的黄麻纤维的质量除以挤出机挤出物料的质量,得到黄麻纤维在复合材料中的质量分数为9.8wt%。

33.实施例5:与实施例4相比,不同之处为步骤(2)“配置的去离子水与无水乙醇的混合液,混合液中去离子水与无水乙醇的混合质量比为230g∶345g”,主喂料频率5.0,牵引速度400转/min,用一分钟内使用的黄麻纤维的质量除以挤出机挤出物料的质量,得到黄麻纤维在复合材料中的质量分数为9.8wt%。

34.实施例6:与实施例4相比,不同之处为步骤(2)“配置的去离子水与无水乙醇的混合液,混合液中去离子水与无水乙醇的混合质量比为980g∶1470g”,主喂料频率5.0,牵引速度400转/min,用一分钟内使用的黄麻纤维的质量除以挤出机挤出物料的质量,得到黄麻纤维在复合材料中的质量分数为9.8wt%。

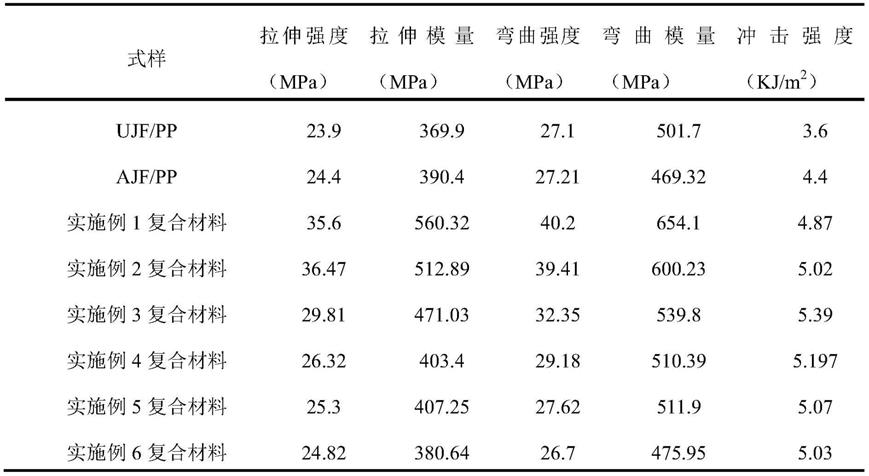

35.复合材料性能测试

36.制得的复合材料分别按照astm d638、astm d790—10、和i05.5标准进行拉伸性能测试(样条尺寸为:有效长度:50mm,宽度:12.54mm,厚度:3.2mm,哑铃状样条)、弯曲性能测试(样条尺寸为:长度:127.5mm,宽度:12.4mm,厚度:3.2mm,长方体样条)和冲击性能测试(样条尺寸为:宽度为4.22mm,高度为12.5mm,厚度为3.2mm,缺口宽度为2mm)。以10wt%未接枝黄麻纤维增强复合材料(简称:ujf/pp)和10wt%碱处理黄麻纤维增强复合材料(简称:ajf/pp)作为对照组,同样条件下进行性能测试。测试结果如表1所示。

37.表1本发明实施例与传统技术制备的复合材料性能测试结果

[0038][0039]

从表1中实例4、实例5、实例6的数据分析可知,步骤(2)中接枝改性纤维用悬浮液的纳米二氧化硅水解溶液和硅烷偶联剂水解溶液的浓度对复合材料力学性能也有一定影响。

[0040]

实例5中纳米二氧化硅水解溶液和硅烷偶联剂水解溶液的浓度都是8wt%,实验中发现,当水解溶液的质量浓度较大时,搅拌较为困难,造成水解不够充分;在浸泡接枝植物纤维时,在纤维表面会有一层厚厚的纳米二氧化硅;在干燥与纤维梳理过程中容易脱落并造成扬尘;而且浓度太高,纳米二氧化硅和偶联剂水解不充分,将影响接枝效果,未参与接枝的纳米二氧化硅粒子在基体中发生团聚,造成应力集中,使复合材料力学性能下降。

[0041]

实例6中纳米二氧化硅水解溶液和硅烷偶联剂水解溶液的浓度都是2wt%,由于二氧化硅含量较低,增强复合材料整体性能效果不明显。

[0042]

实例4中纳米二氧化硅水解溶液和硅烷偶联剂水解溶液的质量浓度都是4wt%,接枝效果更佳,避免了纳米粒子的浪费和扬尘,而且增强复合材料整体性能效果明显,为最佳施试方案。

[0043]

从表1中实施例1

‑

4可以看出,与未接枝黄麻纤维增强复合材料相比,本发明制备的纳米二氧化硅接枝黄麻纤维增强聚丙烯复合材料的拉伸强度、拉伸模量、弯曲强度和弯曲模量等各项力学性能都有显著提高。复合材料的综合力学性能不仅与增强材料和基体材料有关,更与两者间的界面性能有关。而本发明通过将纳米二氧化硅水解后通过硅烷偶联剂接枝在植物纤维的原纤上,使得植物纤维表面的极性降低,极大的提高了植物纤维与基体材料间的界面粘结力;相对于其他改性方法,纳米二氧化硅接枝改性能够减少麻纤维增强的复合材料冲击强度的降低程度。另外,纳米二氧化硅表面存在大量的不饱和残键,这些残键具有很高的反应活性,能够与聚丙烯树脂之间形成强结合力,较大程度的改善纤维与树脂之间的界面相容性,从而显著的提高了复合材料的综合力学性能。

[0044]

综上所述,本发明的方法提高了植物纤维与聚丙烯基体之间的界面相容性能,制备的刚性纳米粒子接枝植物纤维增强聚丙烯复合材料整体性能优异,其拉伸性能、弯曲性能等力学性能有明显改善;冲击韧性相对其他复合材料也有改善;而且充分利用可再生植物资源,制备的复合材料具有可降解特性,具备环境友好性;同时复合材料成本低廉,原材

料来源丰富,工艺简单,利于大规模生产。

[0045]

结合优选实施方案具体展示和介绍了本发明,具体实现该技术方案方法和途径很多,以上所述仅是本发明的优选实施方式,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本发明的精神和范围内,在形式上和细节上可以对本发明做出各种变化,均为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。