1.本发明盾构机的配件制造,具体涉及盾构机头刀具及制造工艺。

背景技术:

2.盾构机是城市隧道掘进的重要设备,其机械化程度复杂、制造难度大,相关技术早年间一直被西方发达国家牢牢垄断。直到最近这些年,我国在盾构机的各个细分领域逐步取得突破,打破了国外一项又一项的技术垄断。盾构机刀片(其结构如图1和图2所示)作为盾构机上的消耗件,更换频繁、用量大,即使是单个刀片的价格依然不菲,因而使用成本很高。

3.盾构机刀片的国产化研究已初步取得一定的成果,目前国产盾构机刀片的性能已接近于进口刀片的性能,能适用于我国大部分地质情况。但施工单位在我国西南地区采用盾构机掘进隧道作业时发现,受当地喀斯特地质环境的影响,盾构机头安装国产刀片后,一般掘进40-45米即需要更换一盘刀片(一盘共三十多个刀片,国产刀片单价大约为3万元/个);而在遇到花岗岩地质环境时,国产刀片已不能胜任,必须安装瑞士进口刀片(瑞士刀片单价为4-5万元/个),且一般掘进10多米后即需更换一盘,这无疑大大拉高了隧道掘进作业的成本。

4.为了继续克服以上不利局面,研究人员急需进一步提高国产刀片的屈服强度、抗拉强度、冲击韧性、耐磨性等关键技术指标,使国产刀片的性能能达到或者超过进口刀片的性能,完全突破国外在盾构机刀片领域对我们的技术封锁。

技术实现要素:

5.本发明首先提供一种高强韧性盾构机刀片材料,其关键在于由以下重量百分比的元素构成:c:0.45%-0.7%;si:0.9%-1.2%;mn:0.3%-0.6%;s:≤0.01%;cr:4.0%-6.0%;v:0.4%-0.8%;cu:0.08%-0.15%;ni:0.4%-0.8%;mo:1.0%-1.6%;nb:0.2%-0.4%;fe:bal.。

6.其次,本发明还提供一种高强韧性盾构机刀片的处理工艺,其要点是包括以下步骤:

7.步骤一、电炉熔炼,浇铸成10寸以上的钢锭;

8.步骤二、加热至1150℃进行锻造,终锻温度大于950℃,得到圆坯或方坯;

9.步骤三、钢材锻后进行退火,退火温度850-900℃,保温3-4h,再以每小时30℃的速度进行炉冷退火,冷至500℃以下后进行空冷;

10.步骤四、下料,加热至1160-1180℃,进行刀片成型的锻造,控制锻造时每次的变形量小于20%,终锻温度为900℃,锻后进行炉冷;

11.步骤五、锻坯机加工,得到刀片坯件;

12.步骤六、将刀片坯件随炉升温至750℃,保温3-4h,再随炉冷却,进行去应力退火;

13.步骤七、将退火后的所述刀片坯件加热至1020-1080℃,保温时间为t1min,之后进

行油冷,淬火油温度为50-60℃;

14.所述刀片坯件的有效厚度为lmm,t1=10min/mm*l;

15.步骤八、将淬火后的所述刀片坯件置于盐浴炉中加热至560-580℃,保温t2 s,取出后再次放入淬火油冷却;

16.t2=(18-21)s/mm*l;

17.步骤九、对所述刀片坯件进行精加工;

18.步骤十、精加工后进行去应力回火;

19.步骤十一、将所述刀片坯件置于炉中,向炉内通入天然气和氨气,加热至580℃并保温8h以上,进行s-c-n三元共渗,取出空冷,得成品。

附图说明

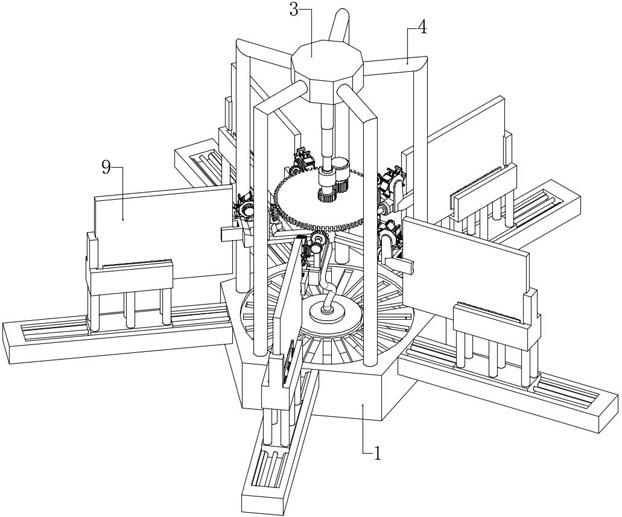

20.图1为盾构机刀片的结构示意图;

21.图2为图1的俯视图;

22.图3a为对试验材料

④

进行等效晶粒尺寸分析结果图;

23.图3b为根据图3a统计得到的等效晶粒尺寸分布图;

24.图4a为对试验材料

④

进行晶界角分析结果图;

25.图4b为根据图4a统计得到的晶界角分布图;

26.图5a为对试验材料

④

进行马氏体相和奥氏体相占比分析结果图;

27.图5b为根据图5a统计得到的马氏体相和奥氏体相占比分布图;

28.图6为在试验材料

④

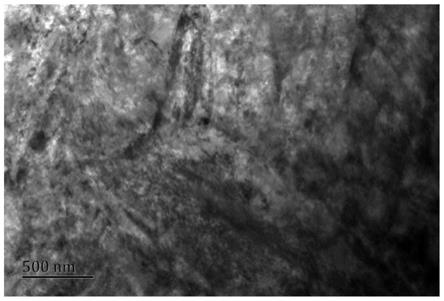

上选取的第一处位置的透射电镜分析结果图;

29.图7为在试验材料

④

上选取的第二处位置的透射电镜分析结果图;

30.图8为在试验材料

④

上选取的第三处位置的透射电镜分析结果图。

具体实施方式

31.以下结合实施例和附图对本发明作进一步说明。

32.实施例1-实施例4:

33.一种高强韧性盾构机刀片材料,分别按照表1的元素组成:

34.表1、实施例1-4的元素构成(重量百分比/wt%)

[0035] csimnscrvcunimonbfe实施例10.450.90.30.014.00.40.080.41.00.2bal.实施例20.71.20.60.016.00.80.150.81.60.4bal.实施例30.51.00.50.0054.50.50.120.51.20.3bal.实施例40.61.10.40.015.00.60.100.61.40.3bal.

[0036]

实施例5:

[0037]

一种高强韧性盾构机刀片的处理工艺,按以下步骤进行:

[0038]

步骤一、采用电炉分别熔炼实施例1、2、3所记载元素组成的钢水,浇铸成10寸以上的钢锭;

[0039]

步骤二、加热至1150℃进行锻造,终锻温度大于950℃,得到圆坯或方坯;

[0040]

步骤三、钢材锻后进行退火,退火温度850-900℃,保温3-4h,再以每小时30℃的速

度进行炉冷退火,冷至500℃以下后进行空冷;

[0041]

步骤四、下料,加热至1160-1180℃,进行刀片成型的锻造,控制锻造时每次的变形量小于20%,终锻温度为900℃,锻后进行炉冷;

[0042]

步骤五、锻坯机加工,得到刀片坯件;

[0043]

步骤六、将刀片坯件随炉升温至750℃,保温3-4h,再随炉冷却,进行去应力退火;

[0044]

步骤七、将退火后的所述刀片坯件加热至1020-1080℃后进行保温,保温时间为t1 min,之后进行油冷,淬火油温度为50-60℃;

[0045]

所述刀片坯件的有效厚度为l mm,保温时间t1=10min/mm*l;

[0046]

步骤八、将淬火后的所述刀片坯件置于盐浴炉中加热至560-580℃,保温t2 s,取出后再次放入淬火油冷却;

[0047]

t2=(18-21)s/mm*l;

[0048]

步骤九、对所述刀片坯件进行精加工;

[0049]

步骤十、精加工后进行去应力回火;具体为,将刀片坯件加热至250-300℃,保温时间大于1小时,取出后空冷至室温;

[0050]

步骤十一、将所述刀片坯件置于炉中,向炉内通入天然气和氨气,加热至580℃并保温8h以上,进行s-c-n三元共渗,取出空冷,得成品;

[0051]

所述步骤十一中,所述天然气的流量为1-2m3/h,所述氨气的流量2-3m3/h。

[0052]

实施例6:

[0053]

一种高强韧性盾构机刀片的处理工艺,按以下步骤进行:

[0054]

步骤一、采用电炉分别熔炼实施例1、2、3、4所记载元素组成的钢水,浇铸成10寸以上的钢锭;

[0055]

步骤二、加热至1150℃进行锻造,终锻温度大于950℃,得到圆坯或方坯;

[0056]

步骤三、钢材锻后进行退火,退火温度865

±

2℃,保温3.5h,再以每小时30℃的速度进行炉冷退火,冷至500℃以下后进行空冷;

[0057]

步骤四、下料,加热至1172

±

1℃,进行刀片成型的锻造,控制锻造时每次的变形量小于20%,终锻温度为900℃,锻后进行炉冷;

[0058]

步骤五、锻坯机加工,得到刀片坯件;

[0059]

步骤六、将刀片坯件随炉升温至750℃,保温3.5h,再随炉冷却,进行去应力退火;

[0060]

步骤七、将退火后的所述刀片坯件加热至1050

±

1℃,保温时间为t1 min,之后进行油冷,淬火油温度为58℃;

[0061]

所述刀片坯件的有效厚度为l mm,保温时间t1=10min/mm*l;

[0062]

步骤八、将淬火后的所述刀片坯件置于盐浴炉中加热至570

±

1℃,保温t2 s,取出后再次放入淬火油冷却;

[0063]

t2=20s/mm*l;

[0064]

步骤九、对所述刀片坯件进行精加工;

[0065]

步骤十、将精加工后的刀片坯件加热至280

±

1℃,保温2小时,取出后空冷至室温;

[0066]

步骤十一、将所述刀片坯件置于炉中,向炉内通入天然气和氨气,所述天然气的流量为1.2m3/h,所述氨气的流量2.5m3/h,加热至580℃并保温8h,进行s-c-n三元共渗,取出空冷;实施例1、2、3、4对应元素的钢水分别制得试验刀片

①

、

②

、

③

、

④

。

[0067]

性能测试试验:

[0068]

以试验刀片

①

、

②

、

③

、

④

和瑞士进口刀片为分析对象,采用相同的测试标准分别进行取样分析,测试试验材料

①

、

②

、

③

、

④

(分别取自试验刀片

①

、

②

、

③

、

④

)和对比材料(取自瑞士进口刀片)的屈服强度σs、抗拉强度σb、延伸率δ、断面收缩率ψ、冲击韧性ak、维氏硬度hv等性能指标。

[0069]

一、瑞士进口刀片元素分析

[0070]

采用hcs-140红外碳硫分析仪,执行标准《gb/t 201223-2006》;采用icp-aes发射光谱仪,执行标准《gb/t 20125-2006》,分析测得对比材料的元素构成如表2:

[0071]

表2、对比材料的元素构成(重量百分比/wt%)

[0072] csimnscrvcunimofe对比材料0.61.090.330.015.020.910.090.121.24bal.

[0073]

二、力学性能测试结果

[0074]

表3、试验材料和对比材料的力学性能测试结果

[0075][0076]

通过上表可以看出,试验材料

①

、

②

、

③

、

④

的屈服强度σs、抗拉强度σb、断面收缩率ψ、冲击韧性ak、维氏硬度hv均优于对比材料,而试验材料

④

的延伸率δ也优于对比材料的延伸率。

[0077]

三、ebsd及tem分析

[0078]

对试验材料

④

进行ebsd分析,等效晶粒尺寸分析统计结果如图3a、图3b所示;晶界角分析统计结果如图4a、图4b所示;马氏体相奥氏体相占比分析统计结果如图5a、图5b所示;对试验材料

④

进行透射电镜分析,结果如图6、7、8所示。

[0079]

ebsd分析表明试验材料

④

组织为细密的淬火回火组织,组织中有少量的残留奥氏体,而残留奥氏体组织有利于改善材料的韧性,残留奥氏体组织接近百分之六,马氏体组织有百分之九十四,进一步的透射电镜鉴定分析表明,组织为细密的孪晶马氏体和板条马氏体,以板条马氏体为主,板条较细,且有钛、铜的纳米析出物。

[0080]

有益效果:本发明提供的技术方案,通过调整元素成分和用量、优化制造工艺,制得的盾构机刀片具有优异的屈服强度、抗拉强度、断面收缩率、冲击韧性、硬度等力学性能,已达到甚至超过国外进口刀片的性能指标,实现了盾构机高质量刀片的国产化,进一步突破了国外的技术封锁。

[0081]

最后需要说明的是,上述描述仅仅为本发明的优选实施例,本领域的普通技术人员在本发明的启示下,在不违背本发明宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。