1.本发明属于钢铁冶炼技术领域,具体涉及一种超低硫无取向电工钢及生产方法。

背景技术:

2.冷轧无取向硅钢是一种软磁性合金,是电机中不可缺少且用量最大的节能性材料。由于高度信息化社会的发展,对电气设备的高效率、高精度以及小型化的需求有所增加,对冷轧无取向硅钢也有更高的要求,既要有更高磁感、又要有更低铁损的高效化性能。

3.硫是无取向电工钢中有害元素之一,硫原子间隙在体心立方晶格中会引起晶格歪曲,增大内应力,使矫顽力和磁滞损耗增加,降低磁导率。因此,对于无取向硅钢而言,硫含量越低越好。硅钢冶炼过程中,一般采用铁水深脱硫、转炉控制回硫的方式来降低rh进站钢水硫含量水平,但由于控制方法不当,rh进站硫含量超过15ppm,然后在rh合金化后加入cao-caf2系脱硫剂对钢水进行脱硫,实现成品硫含量小于15ppm的控制目标。通过rh真空脱硫的方式可以实现超低硫钢的冶炼,但也存在诸多不足。例如,rh真空炉脱硫所用的脱硫剂大多为cao-caf2渣系,其中,cao-caf2组分对耐材侵蚀非常严重,若每炉都使用大量的cao-caf2系脱硫剂进行脱硫,则会大幅度降低rh耐材寿命,同时降低rh真空合金化处理的效率;同时在进行rh真空合金化处理时多采用先分析钢水成分再分批加入金属的方法,rh真空处理时间长,进一步降低了rh处理效率,导致硅钢冶炼效率较低。

4.进一步地,现有技术中硅钢冶炼由于kr铁水脱硫处理过程中的铁水脱硫渣是无法扒除干净的,易造成转炉回硫,无法稳定控制硫含量的问题;以及采用kr开铁包底吹,铁水温度低导致底吹原件故障率和维护成本高,难以稳定运行等问题。

技术实现要素:

5.因此,本发明要解决的技术问题在于克服现有技术中在生产超低硫无取向电工钢时,生产效率低、硫含量控制不稳定等问题,从而提供了一种超低硫无取向电工钢及生产方法。

6.为此,本发明提供了以下技术方案。

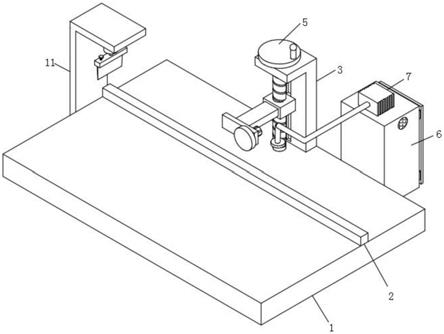

7.本发明提供了一种超低硫无取向电工钢的生产方法,包括以下步骤,

8.(1)kr铁水脱硫:采用双渣法脱硫,脱硫后铁水硫含量≤0.0005%;

9.(2)转炉冶炼:采用双渣冶炼工艺进行转炉冶炼,转炉终点硫含量≤0.0012%;

10.(3)转炉出钢:转炉出钢前称量空钢包质量,出钢结束后称量钢包和钢水总质量;其中,转炉出钢150-160t;

11.(4)rh真空处理:根据转炉出钢钢水质量及电工钢目标成分,计算合金化所需金属用量,将所需金属置于料仓,备用;rh预抽真空脱碳结束后加入合金进行脱氧合金化,出钢硫含量≤0.0015%;其中,rh真空处理的总时间≤36min;

12.(5)连铸:保护浇注,拉速为1.15-1.35m/min,中包过热度10-25℃,采用硅酸钙系低碱度覆盖剂,结晶器采用硅酸钙系低碱度保护渣,结晶器采用第一强冷模式进行冷却,二

冷区1-5段采用正常冷却模式进行冷却,二冷区6段及以后采用第二强冷模式进行冷却,得到超低硫无取向电工钢;

13.其中,所述第一强冷模式中冷却水量为600-650l/min;

14.所述第二强冷模式中冷却水量为400-700l/min。

15.所述步骤(5)中,所述硅酸钙系低碱度保护渣的碱度为0.75-0.85;

16.所述硅酸钙系低碱度覆盖剂的碱度为0.85-0.95;

17.优选地,二冷区1-5段采用正常冷却模式进行冷却;

18.所述正常冷却模式中冷却水量为100-200l/min。

19.所述生产方法满足(1)-(2)中的至少一项,

20.(1)所述连铸结晶器的电磁搅拌功率为5-10hz,电流为300-700a;

21.(2)连铸每炉浇注时间≤35min。

22.所述rh真空处理的具体步骤包括,预抽真空脱碳结束后加入金属铝进行脱氧和合金化,然后加入硅铁、金属锰进行合金化处理后循环,然后净循环、破空出钢。

23.所述生产方法满足(1)-(2)中的至少一项,

24.(1)所述预抽真空脱碳的时间≤15min;

25.(2)所述铝的用量为15-30kg/t,硅铁的用量为28-48kg/t,金属锰的用量为1.7-5.7kg/t。

26.所述循环的时间为4-7min;

27.所述净循环的时间>5min;

28.所述kr铁水脱硫的具体步骤包括,对铁水进行预扒渣,扒渣率≥98%;扒渣结束后加入脱硫剂进行一次脱硫和扒渣,扒渣率≥95%;再加入脱硫剂进行二次脱硫和扒渣,扒渣率≥98%,脱硫结束后温度≥1280℃。

29.所述脱硫剂为质量比为(75-85):(5-15):(5-10)的氧化钙、氧化铝和氟化钙;

30.优选地,以铁水为基准,进行所述一次脱硫时,脱硫剂的用量为6-8kg/t;

31.以铁水为基准,进行所述二次脱硫时,脱硫剂的用量为4-6kg/t。

32.所述转炉冶炼中,使用超低硫硅钢切废料、石灰、白云石和球团进行双渣冶炼,前渣碱度1.5-2.5,后渣碱度5.0-7.0;

33.优选地,废钢比为3-8%;

34.优选地,所述石灰的总质量为28-38kg/t,白云石的总质量为8-12kg/t,球团的总质量为10-20kg/t。

35.所述转炉冶炼终点的温度为1660-1700℃,碳含量为0.020-0.045%,氧含量为0.055-0.075%。

36.优选地,超低硫硅钢切废料硫含量≤0.0025%,石灰硫含量≤0.01%,白云石硫含量≤0.01%,球团硫含量≤0.01%。

37.本发明还提供了一种上述方法生产得到的电工钢,所述电工钢中的成分包括2.5-4.0wt%硅,0.85-2.5wt%铝,0.15-0.55wt%锰,0.02-0.045wt%磷,碳含量≤0.003wt%,硫含量≤0.0015wt%,以及铁。

38.本发明技术方案,具有如下优点:

39.1.本发明提供的超低硫无取向电工钢的生产方法,该方法包括kr铁水脱硫、转炉

冶炼、转炉出钢、rh真空处理和连铸等步骤。本发明通过采用双渣法进行kr铁水脱硫,双渣冶炼工艺进行转炉冶炼,rh采用预称、预抽真空且取消加脱硫剂,控制连铸的拉速、过热度和冷却方式,各个步骤互相配合,协同作用,缩短了生产时间,提高了冶炼效率,克服了现有技术中低硫无取向电工钢生产效率低、硫含量不稳定的问题,电工钢中的硫含量≤0.0015%。本发明提供的生产方法通过控制各个步骤中的关键点,使之相匹配,进行控制可以使180t钢水rh冶炼和连铸浇注时间均可以控制在36min以内,且不会侵蚀耐材;进一步地,该生产方法中不会出现转炉回硫的问题,使钢水中的硫含量保持在较低水平,保证了电工钢的品质。本发明提供的电工钢生产方法取消了rh真空处理步骤中的深脱硫操作,减少了rh耐材侵蚀,提高了rh处理效率,进而提高了电工钢生产效率。

40.本发明采用双渣法进行kr铁水脱硫,并将脱硫渣彻底扒除,可使转炉入炉铁水硫含量稳定控制在0.0005%以下,使rh真空处理时无需加入脱硫剂,既消除了rh的脱硫压力,还避免了因kr操作不当使铁水硫含量超标,进而导致钢种降级或冶炼中断的问题。

41.rh真空处理无需加入脱硫剂进行脱硫,采用预抽真空脱碳的方法,缩短了脱碳时间,提高了脱碳效果,根据钢水质量,结合电工钢目标成分,进行合金化时,一次操作即可完成,提高了rh处理的效率,rh真空处理的总时间可以在36min内完成,也不会侵蚀rh耐材,通过对rh真空处理中各个步骤的控制,可以同时保证rh真空处理的效率和效果。

42.本发明连铸步骤中的拉速、过热度和冷却模式是与kr脱硫、rh真空处理中的各个步骤相匹配的,保证电工钢等轴晶率和坯型。进一步地,结晶器采用强冷模式,使确保皮壳厚度,防止高拉速下造成漏钢,二冷区1-5段辊采用正常冷却模式,利用铸坯内部钢水回温,使皮壳适当软化,进入扇形段矫直时不会出现角裂、横列等问题,继续回温坯壳窄侧会出现鼓肚等问题,因此,二冷区6段及以后采用第二强冷模式。本发明在提高生产效率的同时保证了电工钢的品质。

43.2.本发明提供的超低硫无取向电工钢的生产方法,选用低碱度硅酸钙覆盖剂、保护渣,硅酸钙保护渣覆盖剂吸附al2o3后,由二元低碱度渣转变为三元低碱度渣,炉渣熔点、粘度依然很低,润滑性好,有助于保护铸坯,适用于电工钢高拉速生产,通过各个参数的控制可以使连铸浇注总时间控制在35min内。结晶器采用强电磁搅拌可以保证电工钢的等轴晶率和坯型。连铸步骤中在二冷区1-5段采用正常冷却模式进行冷却,且正常冷却模式中冷却水量为100-200l/min,利用铸坯内部钢水回温,使皮壳适当软化,进入扇形段矫直时不会出现角裂、横列等问题。在进行转炉冶炼时,采用超低硫硅钢切废料、废钢比、石灰、白云石和球团,可以有效控制入炉硫含量;后渣采用高碱度、低氧化性渣,并采用较大的渣量冶炼,可以进一步增大硫容量,降低转炉终点硫含量。

具体实施方式

44.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

45.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得

的常规试剂产品。

46.实施例1

47.本实施例提供了一种超低硫无取向电工钢的生产方法,采用180t转炉冶炼高合金无取向硅钢,包括以下步骤,

48.(1)kr铁水脱硫:铁水kr进站温度1355℃,采用kr双渣法脱硫,铁水进站后扒渣,扒渣率98%,扒渣结束后加入8kg/t脱硫剂进行一次脱硫,脱硫结束后扒除第一次脱硫渣,扒渣率95%,然后加入4kg/t脱硫剂进行二次脱硫,脱硫结束后扒除第二次脱硫渣,扒渣率98%,脱硫后铁水硫含量为0.0005%,温度为1280℃,一次脱硫和二次脱硫的脱硫剂相同,加入量以铁水为基准,脱硫剂是质量比为75:15:10的氧化钙、氧化铝和氟化钙的混合物。

49.(2)转炉冶炼:采用双渣冶炼工艺,废钢比3%,使用超低硫硅钢切废料(硫含量0.0025%)、优质石灰(硫含量0.01%)、白云石(硫含量0.0098%)和球团(硫含量0.0099%),前渣碱度1.5,后渣碱度7.0,出钢结束后倒出全部后渣,转炉终点硫含量0.0012%,温度为1700℃,碳含量为0.020%,氧含量为0.075%。其中,以转炉装入量为基准,石灰用量为38kg/t,白云石用量为12kg/t,球团的用量为20kg/t。

50.(3)转炉出钢:转炉出钢前称量空钢包质量,采用挡渣锥挡渣,出钢结束后采用滑板关闭出钢孔,出钢结束后再称量钢包和钢水总质量,转炉出钢150t,出钢结束后钢水吊运至rh工位。

51.(4)rh真空处理:根据转炉出钢钢水的质量及电工钢目标成分,计算合金化所需金属用量,预称所需金属的质量,并将其置于料仓,备用,预抽真空脱碳结束后加入30kg/t铝进行脱氧和合金化,然后加入48kg/t硅铁(牌号为fesi75al1.0-b)和5.7kg/t金属锰进行合金化,铝、硅元素上下限差值控制在0.3%内,锰元素上下限差值控制在0.15%内,rh合金化时每种合金均全部一次加入,无需补加,循环4min均匀混合,然后净循环5min,破空,出钢,出钢硫含量0.0015%,脱碳时间为15min,rh真空处理的总时间为33min。

52.(3)连铸:全程保护浇注,连铸拉速为1.15m/min,中包过热度25℃,开结晶器电磁搅拌,电磁搅拌功率5hz,电流300a,采用硅酸钙系低碱度保护渣和覆盖剂,覆盖剂碱度0.9,保护渣碱度0.8,结晶器采用第一强冷模式进行冷却,二冷区1-5段采用正常冷却模式进行冷却,二冷区6段及以后采用第二强冷模式,浇注时间为35min,得到超低硫无取向电工钢。其中,第一强冷模式中冷却水量为620

±

5l/min,第二强冷模式中冷却水量为500

±

5l/min,正常冷却模式中冷却水量为100

±

5l/min。

53.超低硫无取向电工钢中的各个化学成分及百分含量,包括,si为4.0wt%、al为2.5wt%、mn为0.55wt%、p为0.045wt%、c为0.0021wt%、s为0.0011wt%,以及fe。

54.实施例2

55.本实施例提供了一种超低硫无取向电工钢的生产方法,采用180t转炉冶炼高合金无取向硅钢,包括以下步骤,

56.(1)kr铁水脱硫:铁水kr进站温度为1361℃,采用kr双渣法脱硫,铁水进站后扒渣,扒渣率99%,扒渣结束后加入7kg/t脱硫剂进行一次脱硫,脱硫结束后扒除第一次脱硫渣,扒渣率97%,然后加入6kg/t脱硫剂进行二次脱硫,脱硫结束后扒除第二次脱硫渣,扒渣率98%,脱硫后铁水硫含量为0.0003%,温度为1300℃,一次脱硫和二次脱硫的脱硫剂相同,脱硫剂是质量比为85:5:10的氧化钙、氧化铝和氟化钙的混合物。

57.(2)转炉冶炼:采用双渣冶炼工艺,废钢比3%,使用超低硫硅钢切废料(硫含量0.0019%)、优质石灰(硫含量0.0099%)、白云石(硫含量0.001%)和球团(硫含量0.0097%),前渣碱度2.5,后渣碱度6.0,出钢结束后倒出全部后渣,转炉终点硫含量0.0010%,温度为1660℃,碳含量为0.045%,氧含量为0.055%。其中,以转炉装入量为基准,石灰用量为28kg/t,白云石用量为8kg/t,球团的用量为10kg/t。

58.(3)转炉出钢:转炉出钢前称量空钢包质量,采用挡渣锥挡渣,出钢结束后采用滑板关闭出钢孔,出钢结束后再称量钢包和钢水总质量,转炉出钢155t,出钢结束后钢水吊运至rh工位。

59.(4)rh真空处理:根据转炉出钢钢水的质量及电工钢目标成分,计算合金化所需金属用量,预称所需金属的质量,并将其置于料仓,备用,预抽真空脱碳结束后加入15kg/t铝进行脱氧和合金化,然后加入28kg/t硅铁(牌号为fesi75al1.0-b)和1.7kg/t金属锰进行合金化,铝、硅元素上下限差值0.3%,锰元素上下限差值0.15%,rh合金化时每种合金均全部一次加入,无需补加,循环6min均匀混合,然后净循环6min,破空,出钢,出钢硫含量0.0012%,脱碳时间为14min,rh真空处理的总时间为36min。

60.(3)连铸:全程保护浇注,连铸拉速为1.35m/min,中包过热度10℃,开结晶器电磁搅拌,电磁搅拌功率10hz,电流700a,采用硅酸钙系低碱度保护渣和覆盖剂,覆盖剂碱度0.85,保护渣碱度0.75,结晶器采用第一强冷模式进行冷却,二冷区1-5段辊采用正常冷却模式进行冷却,二冷区6段及以后采用第二强冷模式,浇注时间为32min,得到超低硫无取向电工钢。其中,第一强冷模式中冷却水量为630

±

5l/min,第二强冷模式中冷却水量为450

±

5l/min,正常冷却模式中冷却水量为150

±

5l/min。

61.超低硫无取向电工钢中的各个化学成分及百分含量,包括,si为2.5wt%、al为0.85wt%、mn为0.15wt%、p为0.02wt%、c为0.0027wt%、s为0.0015wt%,以及fe。

62.实施例3

63.本实施例提供了一种超低硫无取向电工钢的生产方法,采用180t转炉冶炼高合金无取向硅钢,包括以下步骤,

64.(1)kr铁水脱硫:铁水kr进站温度为1358℃,采用kr双渣法脱硫,铁水进站后扒渣,扒渣率98%,扒渣结束后加入6kg/t脱硫剂进行一次脱硫,脱硫结束后扒除第一次脱硫渣,扒渣率96%,然后加入5kg/t脱硫剂进行二次脱硫,脱硫结束后扒除第二次脱硫渣,扒渣率98%,脱硫后铁水硫含量为0.0002%,温度为1290℃,一次脱硫和二次脱硫的脱硫剂相同,脱硫剂是质量比为85:10:5的氧化钙、氧化铝和氟化钙的混合物。

65.(2)转炉冶炼:采用双渣冶炼工艺,废钢比3%,使用超低硫硅钢切废料(硫含量0.0020%)、优质石灰(硫含量0.01%)、白云石(硫含量0.0097%)和球团(硫含量0.01%),前渣碱度2.0,后渣碱度5.0,出钢结束后倒出全部后渣,转炉终点硫含量0.0010%,温度为1680℃,碳含量为0.035%,氧含量为0.065%。其中,以转炉装入量为基准,石灰用量为35kg/t,白云石用量为10kg/t,球团的用量为15kg/t。

66.(3)转炉出钢:转炉出钢前称量空钢包质量,采用挡渣锥挡渣,出钢结束后采用滑板关闭出钢孔,出钢结束后再称量钢包和钢水总质量,转炉出钢160t,出钢结束后钢水吊运至rh工位。

67.(4)rh真空处理:根据转炉出钢钢水的质量及电工钢目标成分,计算合金化所需金

属用量,预称所需金属的质量,并将其置于料仓,备用,预抽真空脱碳结束后加20kg/t铝进行脱氧和合金化,然后加入38kg/t硅铁(牌号为fesi75al1.0-b)和3.7kg/t金属锰进行合金化,铝、硅元素上下限差值0.3%,锰元素上下限差值0.15%,rh合金化时每种合金均全部一次加入,无需补加,循环7min均匀混合,然后净循环6min,破空、出钢,出钢硫含量0.0014%,脱碳时间为12min,rh真空处理的总时间为35min。

68.(3)连铸:全程保护浇注,连铸拉速为1.25m/min,中包过热度18℃,开结晶器电磁搅拌,电磁搅拌功率7hz,电流500a,采用硅酸钙系低碱度保护渣和覆盖剂,覆盖剂碱度0.95,保护渣碱度0.85,结晶器采用第一强冷模式进行冷却,二冷区1-5段辊采用正常冷却模式进行冷却,二冷区6段及以后采用第二强冷模式,浇注时间为33min,得到超低硫无取向电工钢。其中,第一强冷模式中冷却水量为610

±

5l/min,第二强冷模式中冷却水量为680

±

5l/min,正常冷却模式中冷却水量为170

±

5l/min。

69.超低硫无取向电工钢中的各个化学成分及百分含量,包括,si为3.6wt%、al为1.67wt%、mn为0.33wt%、p为0.033wt%、c为0.0024wt%、s为0.0009wt%,以及fe。

70.对比例1

71.本对比例提供了一种现有技术生产低硫无取向电工钢的方法,采用180t转炉冶炼高合金无取向硅钢,包括以下步骤,

72.(1)kr铁水脱硫:铁水kr进站温度1340℃,采用kr脱硫,铁水进站后扒渣,扒渣率98%,扒渣结束后加入13kg/t脱硫剂进行脱硫,脱硫结束后扒除第一次脱硫渣,扒渣率95%,脱硫后铁水硫含量为0.0005%,温度为1280℃,脱硫剂是质量比为75:15:10的氧化钙、氧化铝和氟化钙的混合物。

73.(2)转炉冶炼:采用双渣冶炼工艺,废钢比10%,使用超低硫硅钢切废料(硫含量0.0035%)、优质石灰(硫含量0.014%)、白云石(硫含量0.012%)和球团(硫含量0.0099%),前渣碱度2.0,后渣碱度5.0,出钢结束后倒出全部后渣,转炉终点硫含量0.0016,温度为1660℃,碳含量为0.020%,氧含量为0.074%。石灰用量为32kg/t,白云石用量为11kg/t,球团的用量为18kg/t。

74.(3)转炉出钢:转炉出钢前称量空钢包质量,采用挡渣锥挡渣,出钢结束后采用滑板关闭出钢孔,出钢结束后再称量钢包和钢水总质量,转炉出钢150t,出钢结束后钢水吊运至rh工位。

75.(4)rh真空处理:钢水进站后进行脱碳,真空脱碳结束后加入23kg/t铝脱氧合金化,然后加入30kg/t硅铁(牌号为fesi75al1.0-b)和3.9kg/t金属锰进行合金化,循环4min均匀混合,然后净循环5min,破空,出钢,出钢硫含量0.0015%,脱碳时间为21min,rh真空处理的总时间为48min。

76.(3)连铸:全程保护浇注,连铸拉速为0.90m/min,中包过热度35℃,开结晶器电磁搅拌,电磁搅拌功率5hz,电流300a,采用碱度为1.2的覆盖剂及碱度为1.0的保护渣,浇注时间为35min,冷却后得到低硫无取向电工钢。

77.低硫无取向电工钢中的各个化学成分及百分含量,si为3.6wt%、al为1.40wt%、mn为0.28wt%、p为0.04wt%、c为0.0027wt%、s为0.0018wt%,以及fe。

78.该对比例制得的电工钢中硫含量为0.0018wt%,高于0.0015wt%,不满足超低硫电工钢要求。

79.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。