1.本发明涉及属于金属材料制备领域,更具体地说,涉及一种高强高韧异构镁合金及其制备方法。

背景技术:

2.镁合金具有高比强度、低密度和比刚度、高导热性以及良好的电磁屏蔽性能等优点,被誉为21世纪新型绿色工程结构材料,在航空、电子、交通运输等领域具有广阔的应用前景。但是由于镁合金大多数为密排六方(hcp)结构,室温下其独立滑移系较少,因此镁及镁合金低塑形严重限制了镁合金的应用,为了进一步提高镁合金的力学性能,塑性加工常被用于生产变形镁合金。

3.研究表明镁合金可以通过塑性变形实现力学性能提高,但同时也伴随着强度或者塑性的损失,高强度对应于低塑性,反之亦然,这样对立的关系极大地限制了金属材料的发展。广大研究学者一直致力于不断探索协同提高强度和塑性的新方法。近年来随着异质结构这个概念的提出,为提高材料综合力学性能提供了新思路。

4.目前,镁合金中的异构组织研究多为双峰结构,双峰结构具备典型高强度的同时具备优异的塑性。在专利[公开号:cn 113231587 a,公开日期:2021

‑

08

‑

10]公开的“一种多向锻造获得双峰组织az80a镁合金锻坯的方法”中利用高温、中低温温度梯度对az80a镁合金进行多向锻造,再利用短时时效处理获得双峰组织,其极限抗拉强度为430mpa,断后延伸率为11%,该法不受模具尺寸的限制,工艺简单,成本低,但是存在形状简单,很难连续性生产,且需要高温处理;专利[公开号:cn 111197149 a,公开日期:2020

‑

05

‑

26]公开的“一种高性能双峰粒度组织az80镁合金的制备方法”中通过控制热处理条件获取不同的预处理组织,然后利用ecap在相应条件下对预处理材料进行热加工,获取晶粒度呈双峰分布的镁合金材料,其实例中最优的极限抗拉强度为376mpa,断后延伸率为19.1%,该法对只能进行棒材挤压,形状简单,很难工业化应用;专利[公开号:cn 104726804 a,公开日期:2015

‑‑

06

‑

24]公开的“一种高塑性稀土镁合金制备工艺”中利用等通道挤压前进行预处理(390℃,保温25min),在3道次挤压工艺下获得双峰晶粒,其极屈服强度为376mpa,断后延伸率为12.5%,该法存在成本高,挤压温度较高等缺点。

[0005]

综上所述,现阶段制备高强高韧双峰异构镁合金的方法主要存在对工艺参数敏感,难以控制,形状简单,很难连续性生产,难以工业化应用,反应复杂、成本过高、挤压温度高以及难以挤压管材等问题。

技术实现要素:

[0006]

本发明所要解决的技术问题是针对现有技术的不足,提供一种可以在低于再结晶温度以下产生大塑料变形,形成具有异构组织的镁合金,可解决镁合金塑性加工性能差的高强高韧异构镁合金及其制备方法,具体方案如下:

[0007]

本发明是一种高强高韧异构镁合金及其制备方法,其特点是:对平均晶粒尺寸在

300

‑

800μm镁合金进行塑性变形工艺,使材料在挤压过程中发生部分再结晶,从而得到粗晶晶粒尺寸为10

‑

200μm、细晶晶粒尺寸为10

‑

500nm组织的双峰异构镁合金,其制备方法如下:

[0008]

步骤(1):选材,选用镁合金材料并确定其组成成分;

[0009]

步骤(2):均匀化,将步骤(1)中的镁合金进行均匀化处理;

[0010]

步骤(3):切割,将步骤(2)中所得均匀化后的材料切割成一定尺寸的圆锭坯料;

[0011]

步骤(4):塑性变形,对步骤(3)中坯料进行塑性变形工艺加工。

[0012]

本发明一种高强高韧异构镁合金及其制备方法技术方案中,进一步优选的技术方案特征是:

[0013]

1、所述步骤(2)中的均匀化条件为:在温度380

‑

415℃下均匀化10

‑

24小时,随后空冷;

[0014]

2、所述步骤(3)中的坯料为圆柱形;

[0015]

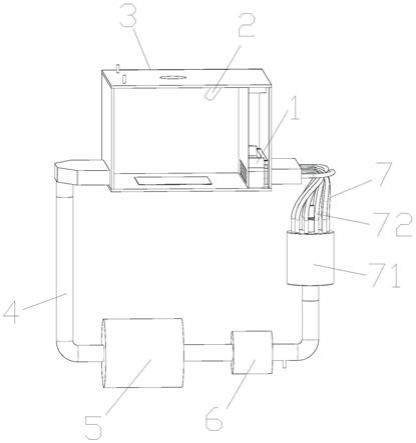

3、所述塑性变形工艺为静液挤压,其工艺参数为模具温度150

‑

280℃,模芯温度150

‑

280℃,挤压筒温度为100

‑

180℃,挤压比为1

‑

10,传压介质为蓖麻油或石墨粉或水玻璃与石墨粉的混合剂;

[0016]

4、所述挤压筒的温度为150

‑

180℃。

[0017]

与现有技术相比,本发明的有益效果为:

[0018]

(1)该工艺首次将静液挤压技术应用于双峰异构镁合金等金属材料的制备,在低于再结晶温度既可以实现镁合金大塑性加工;

[0019]

(2)通过发生部分再结晶从而形成粗晶/细晶双峰组织,使得材料达到强度和塑性协同提高,满足生产使用要求;

[0020]

(3)相较于等通道挤压,累积叠轧等严重塑性变形技术,静液挤压具有最大的优势其可实现高强高韧镁合金管材的加工,低温可操作性。

具体实施方式

[0021]

下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0022]

实施例1,一种高强高韧异构镁合金及其制备方法,对平均晶粒尺寸在300

‑

800μm镁合金进行塑性变形工艺,使材料在挤压过程中发生部分再结晶,从而得到粗晶晶粒尺寸为10

‑

200μm、细晶晶粒尺寸为10

‑

500nm组织的双峰异构镁合金,本发明定义:晶粒尺寸>2μm为粗晶,<2μm为细晶粒;其制备方法如下:

[0023]

步骤(1):选材,选用镁合金材料并确定其组成成分;

[0024]

步骤(2):均匀化,将步骤(1)中的镁合金进行均匀化处理;

[0025]

步骤(3):切割,将步骤(2)中所得均匀化后的材料切割成一定尺寸的圆锭坯料;

[0026]

步骤(4):塑性变形,对步骤(3)中坯料进行塑性变形工艺加工。

[0027]

所述镁合金是以镁为基的合金,材料为az80镁合金,其主要成分为:8

‑

9wt%的al,0.5wt%al,少量mn、si、fe,余量为mg。其经过静液挤压得到粗晶(平均晶粒尺寸为10

‑

200μm)/细晶(10

‑

500nm)组织双峰异构镁合金材料。本采用制备的az80异构组织镁合金的极限

抗拉强度可达到391mpa,屈服强度可达到331mpa,均匀延伸率为13.1%。本发明在挤压完成后,材料的保温时间对材料粗细晶粒占比设计具有很大的意义,粗细晶粒界面越多,材料综合性能越优异。

[0028]

实施例2,实施例1所述的高强高韧异构镁合金及其制备方法中:所述步骤(2)中的均匀化条件为:在温度380

‑

415℃下均匀化10

‑

24小时,随后空冷。优选温度400℃下均匀化18小时.

[0029]

实施例3,实施例1或2所述的高强高韧异构镁合金及其制备方法中:所述步骤(3)中的坯料为圆柱形。

[0030]

实施例4,实施例1或2或3所述的高强高韧异构镁合金及其制备方法中:所述塑性变形工艺为静液挤压,其工艺参数为模具温度150

‑

280℃,模芯温度150

‑

280℃,挤压筒温度为100

‑

180℃,挤压比为1

‑

10,传压介质为蓖麻油或石墨粉或水玻璃与石墨粉的混合剂。所述其工艺参数为模具温度220℃,模芯温度220℃,挤压筒温度为170℃。

[0031]

实施例5,实施例1

‑

4任一项所述的高强高韧异构镁合金及其制备方法中:所述挤压筒的温度为150

‑

180℃。快速挤压,挤压过程中动能转变为热能,发生部分再结晶,变形晶粒周围出现细晶,从而形成粗晶/细晶的异构结构,通过控制材料在挤压筒中的保温时间,从而控制粗晶/细晶的比例。

[0032]

实施例6,利用上述高强高韧异构镁合金制备异构镁合金管材的制备方法,制备步骤为:(1)选用az80镁合金,其主要成分为:8

‑

9wt%的al,0.5wt%al,少量mn、si、fe,余量为mg,(2)将原材料在415℃的空气循环炉中固溶均匀化处理16小时后进行空冷,以减少机加工的残余应力以及缺陷使得合金性能稳定;(3)利用线切割将均匀化后的材料切割成外径为60mm,内径50mm的圆锭坯料,便于后续进行静液挤压;(4)利用静液挤压方法(挤压工艺参数为模具温度280℃,模芯温度280℃,挤压筒温度为180℃,挤压比为2.7,传压介质为蓖麻油)对材料进行细化,挤压结束后立即从模具中将材料取出,冷却至室温,以此获得异构镁合金管材。

[0033]

实施例7,利用上述高强高韧异构镁合金制备异构镁合金管材的制备方法,制备步骤为:(1)选用az80镁合金,其主要成分为:8

‑

9wt%的al,0.5wt%al,少量mn、si、fe,余量为mg,(2)将原材料在415℃的空气循环炉中固溶均匀化处理16小时后进行空冷,以减少机加工的残余应力以及缺陷使得合金性能稳定;(3)利用线切割将均匀化后的材料切割成外径为60mm,内径50mm的圆锭坯料,便于后续进行静液挤压;(4)利用静液挤压方法(挤压工艺参数为模具温度280℃,模芯温度280℃,挤压筒温度为180℃,挤压比为2.7,传压介质为蓖麻油)对材料进行细化,挤压结束后不取出材料,使之随着模具冷却至室温,以此获得异构镁合金,并且统计了其粗细晶粒的晶粒尺寸,对材料进行力学性能测试,极限抗拉强度可达到391mpa,屈服强度可达到331mpa,均匀延伸率为13.1%,相较目前az80综合力学性能较优,环形通道角挤压(300℃)其极限抗拉强度为281mpa,断后延伸率为10.5%;预处理 后热压缩(320℃) 热挤压(175℃)的最优的极限抗拉强度为359mpa,断后延伸率为20.4%;挤出成型(175℃)的极限抗拉强度为365mpa,断后延伸率为7.5%;等径角挤压(300℃)的极限抗拉强度为297mpa,断后延伸率为7.9%;预时效 侧轧耦合最优的极限抗拉强度为401mpa,断后延伸率为4.8%;低压脉冲磁场直流铸造的极限抗拉强度为345mpa,断后延伸率为11%;非等径角挤压的极限抗拉强度为303mpa,断后延伸率为7.2%;喷射成型的极限抗拉强度为

305mpa,断后延伸率为14%;膨胀等径角挤压的极限抗拉强度为245mpa,断后延伸率为9.4%;多向锻造的极限抗拉强度为370mpa,断后延伸率为9.2%;挤出成型(t10)的极限抗拉强度为371mpa,断后延伸率为5%;挤出成型(t5)的极限抗拉强度为416mpa,断后延伸率为8%;挤出成型(175℃/38h)的极限抗拉强度为428mpa,断后延伸率为6.3%;挤压 热处理的极限抗拉强度为327mpa,断后延伸率为11.6%;挤压 热处理的极限抗拉强度为328mpa,断后延伸率为8.3%;时效 热轧的极限抗拉强度为363mpa,断后延伸率为13.3%;等径角挤压的极限抗拉强度为315mpa,断后延伸率为17%,综合来看,静液挤压制备的双峰异质结构镁合金的强塑性最优。通过上述方法制备的高强高韧异构镁合金材料,可以有效控制粗细晶粒比例从而可根据工件要求制备出强塑性匹配符合特定要求的合金材料。

[0034]

本发明利用静液挤压塑性变形方法,将商用镁合金铸坯先进行均匀化及固溶处理,消除铸造枝晶、粗大的第二相等缺陷,得到晶粒尺寸为300

‑

800μm的等轴粗晶,随后利用静液挤压工艺,使坯料在180℃以下的温度发生塑性变成,使得镁合金在变形过程中,部分原始粗晶通过不同尺度的剪切带剪切发生局部晶粒细化,形成粗晶被再结晶超细晶围绕包裹的双峰异构组织,剩余的粗晶有效保持材料塑韧性,形成的10

‑

500nm尺度超细晶大幅提高材料强度,在粗细晶的协同下,达到异构形变协同作用下诱导优于传统混合法则的强化效果,使得该方法制备的镁合金制品同时具有优异的强度和良好的塑韧性。通过控制挤压过程中材料及模具的保温时间和挤压速度调控剪切变形形成的晶粒尺寸及其尺寸分布范围和空间布局,发挥异构形变强化的最大效应。与其他变形镁合金制备方法相比,本发明采用静液挤压工艺,利用液体作为传压介质,有效避免了坯料和模具直接接触带来的摩擦生热、受力不均、裂纹萌生失效等缺点,充分发挥了静水压力对裂纹抑制闭合等作用,同时使得镁合金可以在低于再结晶温度以下产生大塑料变形,形成具有异构组织的镁合金,有效解决了镁合金塑性加工性能差的难题。该方法可以制备具有异构组织的镁合金制品,并能赋予镁合金管材优异的强塑性匹配(以az80镁合金为例,强度可达391mpa,均匀延伸率超过13%,断后延伸率超过15%),这是其它方法所不能实现的。

[0035]

以上所述,仅为本发明专利优选的实施例,但本发明专利的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明专利所公开的范围内,根据本发明专利的技术方案及其发明专利构思加以等同替换或改变,都属于本发明专利的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。