1.本发明涉及板坯连铸技术领域,尤其涉及一种板坯连铸终浇防冒涨的工艺方法。

背景技术:

2.正常浇铸过程中,铸坯在液相区、两相区、固相区过程中,发生相变收缩,此收缩量由液相区钢水进行充分的补充,整个收缩过程保持动态的平衡,终浇引拔后,铸坯没有了钢水和热量的补充,铸坯又不断地收缩,动态平衡被打破。液态钢水液面逐渐降低,在铸坯的继续冷却下,液态钢水向下收缩,导致四周的坯壳因失去内部钢水的支撑而裸露,此时由于裸露坯壳内外侧温度差而形成的热胀冷缩,使坯壳倒向铸坯中心挤压内部的液态钢水,当坯壳倒向铸坯中心所减少的铸坯体积大于铸坯冷却钢水收缩的体积时,熔融的钢水就被挤出坯壳上端,形成冒涨。

3.在防止连铸板坯冒涨事故方面,诸多钢铁企业也都开展过大量的技术研究和生产实践,但主要是在操作上进行优化,以及插件等装置开发,取得了一定的效果,但对于紧急、长时间低拉速浇注的非正常引拔导致的冒涨控制效果不佳。

4.对比文件1:(1)专利cn111438343a,公开了一种用于防止连铸终浇冒涨事故的工装,本发明未涉及到工装,而是发明了一种防冒涨的模型,在终浇时对扇形段的辊缝进行调整;(2)专利cn111438343a,公开了一种用于防止连铸终浇冒涨事故的防止方法,主要是工装的使用方法及使用情境,本发明未涉及到工装及使用方法,明显不同于此专利;

5.对比文件2:(1)专利cn105983675a,公开了一种连铸机多功能自动终浇系统及工艺控制方法,主要是在现有的控制系统中增设一个中间包吨位修改设定模块,便于实时修改中间包实际吨位信息,本发明不涉及中间包吨位修改,而是发明了一种防冒涨的模型,在终浇时对扇形段的辊缝进行调整;(2)专利cn105983675a,提到为防止引拔冒涨,当拉速降到目标拉速v3时,激发自动终浇计算控制单元中的计时器和结晶器弱冷模式,结晶器铜板采用弱冷模式,防止坯壳收缩过大,本发明为防止冒涨采取对个别扇形段的辊缝进行调整,不涉及结晶器的弱冷模式;

6.对比文件3:(1)专利cn105983672a,公开了一种连铸生产发生异常时用的自动控制装置,主要是在铸机主干控制系统中增加了铸流异常控制plc模块用于检测信息处理与反馈,本发明主要是对l1和l2模型接口建立并设定参数自动对铸流个别扇形段辊缝进行调整,不涉及plc模块。(2)专利cn105983672a,公开了一种连铸生产发生异常时用的自动控制方法,主要是针对结晶器液面异常可能导致的事故进行判断并自动处置,避免人员不在时导致的事故扩大化,并未提到对防止终浇冒涨有积极作用,本发明明显不同于此专利。

7.因此,为了解决此类问题,我们提出了一种板坯连铸终浇防冒涨的工艺方法。

技术实现要素:

8.本发明提出的一种板坯连铸终浇防冒涨的工艺方法,解决了现有的板坯连铸终浇防冒涨的工艺方法对于紧急、长时间低拉速浇注等非正常引拔导致的冒涨控制效果不佳的

问题。

9.为了实现上述目的,本发明采用了如下技术方案:

10.一种板坯连铸终浇防冒涨的工艺方法,所述工艺方法步骤如下:

11.s1、基于凝固坯壳的计算公式对凝固坯壳厚度进行计算;

12.s2、基于急降速进行计算,以钢种的最大断面、正常最大浇铸拉速和急降速引拔拉速对前后坯壳来不及收缩的体积计算最大断面进行计算;

13.s3、基于上述步骤s2计算的前后坯壳来不及收缩的体积计算最大断面数值,对腔体的体积进行计算;

14.s4、基于上述步骤s3计算的腔体的体积,结合结晶器来不及收缩的体积、铸机最大宽度和扇形段段长度对要求辊缝打开值进行计算;

15.s5、基于上述步骤s4计算的要求辊缝打开值,打开相应值的弧形段的辊缝让结晶器内来不及收缩的钢水往下流,从而进行防冒涨。

16.优选的,所述步骤s1中所涉及的凝固坯壳的计算公式如下:

[0017][0018]

其中s为凝固坯壳厚度,单位为mm;

[0019]

k为凝固系数,单位为mm

×

min-0.5;

[0020]

t为凝固时间,单位为min;

[0021]

凝固时间t=l/vc,其中l为位置长度m,vc为拉速m/min;

[0022]

高碳系列钢,k=25,中碳系列钢k=26,低碳系列钢种k=27。

[0023]

优选的,所述步骤s2中所涉及的前后坯壳来不及收缩的体积计算公式如下:

[0024]

v=铸机最大断面

×

结晶器高度

×

(急降速后引拔拉速坯壳厚度-正常最大拉速坯壳厚度)

[0025]

其中v为前后坯壳来不及收缩的体积。

[0026]

优选的,基于2300mm铸机,浇铸高碳钢时,最大断面2300mm,正常最大浇铸拉速1.2m/min,急降速引拔拉速0.4m/min,前后坯壳来不及收缩的体积计算最大断面v=铸机最大断面

×

结晶器高度

×

(急降速后引拔拉速坯壳厚度-正常最大拉速坯壳厚度)

[0027]

前后坯壳来不及收缩的体积计算最大断面v1=2.3

×

0.9

×

25

×

[(0.9/0.4)0.5-(0.9/1.2)0.5]=0.033m3[0028]

浇铸中碳钢时,最大断面2300mm,正常最大浇铸拉速1.3m/min,急降速引拔拉速0.4m/min,前后坯壳来不及收缩的体积计算最大断面v=铸机最大断面

×

结晶器高度

×

(急降速后引拔拉速坯壳厚度-正常最大拉速坯壳厚度)

[0029]

前后坯壳来不及收缩的体积计算最大断面v2=2.3

×

0.9

×

26

×

[(0.9/0.4)0.5-(0.9/1.3)0.5]=0.036m3[0030]

浇铸低碳钢时,最大断面2300mm,正常浇铸拉速1.6m/min,急降速引拔拉速0.4m/min,前后坯壳来不及收缩的体积计算最大断面v=铸机最大断面

×

结晶器高度

×

(急降速后引拔拉速坯壳厚度-正常最大拉速坯壳厚度)

[0031]

前后坯壳来不及收缩的体积计算最大断面v3=2.3

×

0.9

×

27

×

[(0.9/0.4)0.5-(0.9/1.6)0.5]=0.042m3

[0032]

其中2300mm铸机最大断面2.3m,结晶器高度0.9m;

[0033]

通过打开扇形段辊缝让结晶器内来不及收缩的钢水往下流,需要涵盖不同的钢种以及不同的断面以及拉速,因此以钢种的最大断面和最大拉速下计算的来不及收缩的体积范围为0.033-0.042m3。

[0034]

优选的,基于2150mm和1650mm铸机,浇铸高碳钢时,最大断面2150mm,正常最大浇铸拉速1.2m/min,急降速引拔拉速0.4m/min,前后坯壳来不及收缩的体积计算最大断面v=铸机最大断面

×

结晶器高度

×

(急降速后引拔拉速坯壳厚度-正常最大拉速坯壳厚度)

[0035]

前后坯壳来不及收缩的体积计算最大断面v1=2.15

×

0.9

×

25

×

[(0.9/0.4)0.5-(0.9/1.2)0.5]=0.031m3[0036]

浇铸中碳钢时,最大断面2150mm,正常最大浇铸拉速1.3m/min,急降速引拔拉速0.4m/min,前后坯壳来不及收缩的体积计算最大断面v=铸机最大断面

×

结晶器高度

×

(急降速后引拔拉速坯壳厚度-正常最大拉速坯壳厚度)

[0037]

前后坯壳来不及收缩的体积计算最大断面v2=2.15

×

0.9

×

26

×

[(0.9/0.4)0.5-(0.9/1.3)0.5]=0.034m3[0038]

浇铸低碳钢时,最大断面2150mm,正常浇铸拉速1.6m/min,急降速引拔拉速0.4m/min,前后坯壳来不及收缩的体积计算最大断面v=铸机最大断面

×

结晶器高度

×

(急降速后引拔拉速坯壳厚度-正常最大拉速坯壳厚度)

[0039]

前后坯壳来不及收缩的体积计算最大断面v3=2.15

×

0.9

×

27

×

[(0.9/0.4)0.5-(0.9/1.6)0.5]=0.039m3[0040]

其中2150mm铸机最大断面2.15m,结晶器高度0.9m;

[0041]

通过打开扇形段辊缝让结晶器内来不及收缩的钢水可以往下流,需要涵盖不同的钢种以及不同的断面以及拉速,因此以钢种的最大断面和最大拉速下计算的来不及收缩的体积范围为0.031-0.039m3。

[0042]

优选的,所述步骤s3中所涉及的腔体的体积计算公式如下:

[0043]

腔体的体积=结晶器来不及收缩的体积=铸机最大宽度

×

扇形段段长度l1

×

辊缝打开值。

[0044]

优选的,所述步骤s4中所涉及的要求辊缝打开值计算公式如下:

[0045]

要求辊缝打开值=结晶器来不及收缩的体积/(铸机最大宽度

×

扇形段段长度l2)。

[0046]

优选的,基于2300mm铸机,当打开1#、2#个段时,1#~2#扇形段段长度l1=3.7m

[0047]

腔体的体积=结晶器来不及收缩的体积(v1-v3)=铸机最大宽度

×

1#-2#扇形段段长度l1

×

辊缝打开值

[0048]

要求辊缝打开范围=结晶器来不及收缩的体积(v1-v3)/(铸机最大宽度

×

1#-2#扇形段段长度l1)=(0.033-0.042)/(2.3

×

3.7)=0.0039-0.0049m=3.9-4.9mm;

[0049]

当打开1#、2#、3#段时,1#-3#扇形段段长度l2=5.55m

[0050]

要求辊缝打开值=结晶器来不及收缩的体积(v1-v3)/(铸机最大宽度

×

1#-3#扇形段段长度l2)=(0.033-0.042)/(2.3

×

5.55)=0.0026-0.0033m=2.6-3.3mm。

[0051]

优选的,基于2150mm和1650mm铸机,当打开1#、2#个段时,1#-2#扇形段段长度l1=3.84m

[0052]

腔体的体积=结晶器来不及收缩的体积(v1-v3)=铸机最大宽度

×

1#-2#扇形段

段长度l1

×

辊缝打开值

[0053]

要求辊缝打开范围=结晶器来不及收缩的体积(v1-v3)/(铸机最大宽度

×

1#-2#扇形段段长度l1)=(0.031-0.039)/(2.15

×

3.84)=0.0037-0.0048m=3.7-4.8mm;

[0054]

当打开1#、2#、3#段时,1#-3#扇形段段长度l2=5.76m

[0055]

要求辊缝打开值=结晶器来不及收缩的体积(v1-v3)/(铸机最大宽度

×

1#-3#扇形段段长度l2)=(0.031-0.039)/(2.15

×

5.76)=0.0025-0.0032m=2.5-3.2mm;

[0056]

当打开1#、2#个段时,1#-2#扇形段段长度l1=3.82m

[0057]

腔体的体积=结晶器来不及收缩的体积(v1-v3)=铸机最大宽度

×

1#-2#扇形段段长度l1

×

辊缝打开值

[0058]

要求辊缝打开范围=结晶器来不及收缩的体积(v1-v3)/(铸机最大宽度

×

1#-2#扇形段段长度l1)=(0.033-0.042)/2.3

×

1.65/(1.65

×

3.82)=0.0037-0.0048m=3.7-4.8mm;

[0059]

当打开1#、2#、3#段时,1#-3#扇形段段长度l2=5.74m

[0060]

要求辊缝打开值=结晶器来不及收缩的体积(v1-v3)/(铸机最大宽度

×

1#-3#扇形段段长度l2)=(0.033-0.042)/2.3

×

1.65/(1.65

×

5.74)=0.0025-0.0032m=2.5-3.2mm;

[0061]

通过计算,2150mm连铸和1650mm连铸在浇注不同钢种情况下,打开1#、2#扇形段辊缝范围都是3.7mm-4.8mm,打开1#、2#、3#扇形段辊缝打开范围都是2.5-3.2mm。

[0062]

优选的,2300mm连铸防冒涨工艺方法,1#、2#、3#扇形段三个扇形段打开,扇形段辊缝打开至240mm,相对2300mm连铸弯曲段出口237mm,打开3mm;

[0063]

2150mm和1650mm连铸防冒涨工艺方法,1#、2#、3#扇形段三个扇形段打开,扇形段辊缝打开至244mm,相对2150mm和1650mm连铸弯曲段出口241mm,打开3mm。

[0064]

本发明的有益效果为:通过对冒涨事故进行数据分析,针对异常冒涨板坯在铸机内的拉坯阻力、辊缝变化、设备状态进行分析计算,通过计算凝固坯壳厚度、前后坯壳来不及收缩的体积、腔体的体积,从而对要求辊缝打开值进行计算,为了防止冒涨以及尽可能的减少板坯缩孔,通过打开扇形段辊缝让结晶器内来不及收缩的钢水往下流,从而减少对铸坯的挤压,避免来不及凝固熔融的钢水被挤出坯壳上端形成冒涨,从而对板坯连铸终浇进行防冒涨,从而在发生紧急、长时间低拉速的非正常引拔时投用,有效降低发生冒涨的次数,减少因冒涨带来的设备更换,提高连铸作业率,降低设备维修损失。

[0065]

综上所述,该板坯连铸终浇防冒涨的工艺方法通过分析计算,针对性的采取对个别扇形段的辊缝进行调整的方式,有效降低发生冒涨的次数。

附图说明

[0066]

图1为本发明所述的板坯连铸终浇防冒涨的工艺方法中1650mm铸机各区的位置长度示意图。

具体实施方式

[0067]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0094]

浇铸中碳钢时,最大断面2300mm,正常最大浇铸拉速1.3m/min,急降速引拔拉速0.4m/min,前后坯壳来不及收缩的体积计算最大断面v=铸机最大断面

×

结晶器高度

×

(急降速后引拔拉速坯壳厚度-正常最大拉速坯壳厚度)

[0095]

前后坯壳来不及收缩的体积计算最大断面v2=2.3

×

0.9

×

26

×

[(0.9/0.4)0.5-(0.9/1.3)0.5]=0.036m3[0096]

浇铸低碳钢时,最大断面2300mm,正常浇铸拉速1.6m/min,急降速引拔拉速0.4m/min,前后坯壳来不及收缩的体积计算最大断面v=铸机最大断面

×

结晶器高度

×

(急降速后引拔拉速坯壳厚度-正常最大拉速坯壳厚度)

[0097]

前后坯壳来不及收缩的体积计算最大断面v3=2.3

×

0.9

×

27

×

[(0.9/0.4)0.5-(0.9/1.6)0.5]=0.042m3

[0098]

其中2300mm铸机最大断面2.3m,结晶器高度0.9m;

[0099]

通过打开扇形段辊缝让结晶器内来不及收缩的钢水往下流,需要涵盖不同的钢种以及不同的断面以及拉速,因此以钢种的最大断面和最大拉速下计算的来不及收缩的体积范围为0.033-0.042m3。

[0100]

当打开1#、2#个段时,1#~2#扇形段段长度l1=3.7m

[0101]

腔体的体积=结晶器来不及收缩的体积(v1-v3)=铸机最大宽度

×

1#-2#扇形段段长度l1

×

辊缝打开值

[0102]

要求辊缝打开范围=结晶器来不及收缩的体积(v1-v3)/(铸机最大宽度

×

1#-2#扇形段段长度l1)=(0.033-0.042)/(2.3

×

3.7)=0.0039-0.0049m=3.9-4.9mm;

[0103]

当打开1#、2#、3#段时,1#-3#扇形段段长度l2=5.55m

[0104]

要求辊缝打开值=结晶器来不及收缩的体积(v1-v3)/(铸机最大宽度

×

1#-3#扇形段段长度l2)=(0.033-0.042)/(2.3

×

5.55)=0.0026-0.0033m=2.6-3.3mm

[0105]

2300mm连铸结晶器上口开度241mm,下口开度239mm,弯曲段入口开度238mm,出口开度237mm,1#扇形段静态辊缝入口236.9mm,2300mm连铸230mm厚度静态辊缝见表1:

[0106]

表1 2300mm连铸各区的位置长度以及静态辊缝开口度

[0107]

[0108][0109]

为了防止冒涨需要打开弧形段前面段的辊缝,让未凝固的液态钢水可以往下流动,但弧形段辊缝打开太多则容易导致尾坯缩孔太长造成板坯报废较多。

[0110]

根据2300mm钢种静态辊缝以及基础辊缝数据可以看出,当打开1#、2#、3#和1#、2#扇形段两种情况时,辊缝设定值不同的辊缝值,扇形段打开范围计算如下表2和表3:

[0111]

表2 2300mm连铸打开1#、2#、3#扇形段辊缝范围

[0112]

[0113][0114]

表3 2300mm连铸打开1#、2#扇形段辊缝范围

[0115]

[0116][0117]

通过计算可以看出,为了防止冒涨以及尽可能的减少板坯缩孔,2300mm连铸防冒涨工艺方法,最终确定1#、2#、3#扇形段三个扇形段打开,扇形段辊缝打开至240mm,效果最好。相对2300mm连铸弯曲段出口237mm,打开3mm。

[0118]

实施例3

[0119]

一种板坯连铸终浇防冒涨的工艺方法,铸机2150mm和1650mm连铸扇形段辊缝确定:

[0120]

在计算2150mm和1650mm连铸浇注不同钢种时,计算急降速前后来不及收缩的体积,与2300mm的计算方式一致,除最大断面不同外,其余拉速以及坯壳收缩系数、铸机厚度等都是一致的,因此计算结果如下:

[0121]

浇铸高碳钢时,最大断面2150mm,正常最大浇铸拉速1.2m/min,急降速引拔拉速0.4m/min,前后坯壳来不及收缩的体积计算最大断面v=铸机最大断面

×

结晶器高度

×

(急降速后引拔拉速坯壳厚度-正常最大拉速坯壳厚度)

[0122]

前后坯壳来不及收缩的体积计算最大断面v1=2.15

×

0.9

×

25

×

[(0.9/0.4)0.5-(0.9/1.2)0.5]=0.031m3[0123]

浇铸中碳钢时,最大断面2150mm,正常最大浇铸拉速1.3m/min,急降速引拔拉速0.4m/min,前后坯壳来不及收缩的体积计算最大断面v=铸机最大断面

×

结晶器高度

×

(急降速后引拔拉速坯壳厚度-正常最大拉速坯壳厚度)

[0124]

前后坯壳来不及收缩的体积计算最大断面v2=2.15

×

0.9

×

26

×

[(0.9/0.4)0.5-(0.9/1.3)0.5]=0.034m3[0125]

浇铸低碳钢时,最大断面2150mm,正常浇铸拉速1.6m/min,急降速引拔拉速0.4m/min,前后坯壳来不及收缩的体积计算最大断面v=铸机最大断面

×

结晶器高度

×

(急降速后引拔拉速坯壳厚度-正常最大拉速坯壳厚度)

[0126]

前后坯壳来不及收缩的体积计算最大断面v3=2.15

×

0.9

×

27

×

[(0.9/0.4)0.5-(0.9/1.6)0.5]=0.039m3[0127]

其中2150mm铸机最大断面2.15m,结晶器高度0.9m;

[0128]

通过打开扇形段辊缝让结晶器内来不及收缩的钢水可以往下流,需要涵盖不同的

钢种以及不同的断面以及拉速,因此以钢种的最大断面和最大拉速下计算的来不及收缩的体积范围为0.031-0.039m3。

[0129]

当打开1#、2#个段时,1#-2#扇形段段长度l1=3.84m

[0130]

腔体的体积=结晶器来不及收缩的体积(v1-v3)=铸机最大宽度

×

1#-2#扇形段段长度l1

×

辊缝打开值

[0131]

要求辊缝打开范围=结晶器来不及收缩的体积(v1-v3)/(铸机最大宽度

×

1#-2#扇形段段长度l1)=(0.031-0.039)/(2.15

×

3.84)=0.0037-0.0048m=3.7-4.8mm;

[0132]

当打开1#、2#、3#段时,1#-3#扇形段段长度l2=5.76m

[0133]

要求辊缝打开值=结晶器来不及收缩的体积(v1-v3)/(铸机最大宽度

×

1#-3#扇形段段长度l2)=(0.031-0.039)/(2.15

×

5.76)=0.0025-0.0032m=2.5-3.2mm;

[0134]

当打开1#、2#个段时,1#-2#扇形段段长度l1=3.82m

[0135]

腔体的体积=结晶器来不及收缩的体积(v1-v3)=铸机最大宽度

×

1#-2#扇形段段长度l1

×

辊缝打开值

[0136]

要求辊缝打开范围=结晶器来不及收缩的体积(v1-v3)/(铸机最大宽度

×

1#-2#扇形段段长度l1)=(0.033-0.042)/2.3

×

1.65/(1.65

×

3.82)=0.0037-0.0048m=3.7-4.8mm;

[0137]

当打开1#、2#、3#段时,1#-3#扇形段段长度l2=5.74m

[0138]

要求辊缝打开值=结晶器来不及收缩的体积(v1-v3)/(铸机最大宽度

×

1#-3#扇形段段长度l2)=(0.033-0.042)/2.3

×

1.65/(1.65

×

5.74)=0.0025-0.0032m=2.5-3.2mm;

[0139]

通过计算,2150mm连铸和1650mm连铸在浇注不同钢种情况下,打开1#、2#扇形段辊缝范围都是3.7mm-4.8mm,打开1#、2#、3#扇形段辊缝打开范围都是2.5-3.2mm。

[0140]

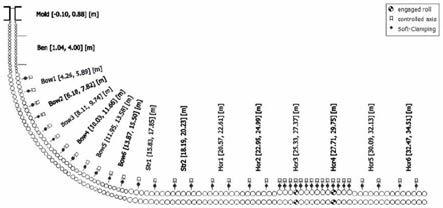

2150mm连铸和1650mm连铸结晶器上口245mm,下口243mm,弯曲段入口辊缝242,出口辊缝241mm,静态辊缝和各区的位置见表4和图1:

[0141]

表4 2150mm和1650mm连铸各区的静态辊缝开口度

[0142][0143]

为了防止冒涨需要打开弧形段前面段的辊缝,让未凝固的液态钢水可以往下流动,但弧形段辊缝打开太多则容易导致尾坯缩孔太长造成板坯报废较多。

[0144]

根据2150mm钢种静态辊缝以及基础辊缝数据可以看出,当打开1#、2#、3#和1#、2#扇形段两种情况时,辊缝设定值不同的辊缝值,扇形段打开范围计算如下表5和表6:

[0145]

表5 2150mm连铸打开1#、2#、3#扇形段辊缝范围

[0146]

[0147][0148]

表6 2150mm连铸打开1#、2#扇形段辊缝范围

[0149]

[0150][0151]

通过计算可以看出,为了防止冒涨以及尽可能的减少板坯缩孔,2150mm和1650mm连铸防冒涨工艺方法,最终确定1#、2#、3#扇形段三个扇形段打开,扇形段辊缝打开至244mm,效果最好。相对2150mm和1650mm连铸弯曲段出口241mm,打开3mm。

[0152]

实施例4

[0153]

本发明通过设计一种防冒涨工艺方法的应用:在发生紧急、长时间低拉速等非正常引拔时投用,可有效降低发生冒涨的次数,四台机从投用一年共因各种情况使用紧急引拔模型61次,有效避免了至少5次冒涨事故的发生,减少了400万的生产损失,经济效益显著,从现场生产多次使用跟踪下来看,引拔投用防冒涨工艺方法,切尾比正常引拔要多切0.8m左右。

[0154]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,

任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。