1.本发明是关于铸造领域,特别是关于一种提高气缸盖气道一致性的组芯定位装置及组芯定位方法。

背景技术:

2.柴油发动机作为汽车的心脏,其动力性、燃油经济性及环保性是客户重点关注的性能指标。而气缸盖的进排气道的一致性更是影响发动机动力性、经济性和排放的关键指标,但气道结构复杂,制造难度大,生产偏差对气道性能影响较大,控制不好会导致发动机性能降低或出现爆燃、异响,增加售后风险。

3.现有技术的组芯定位装置及组芯定位方法,在进排气道在铸造生产后,气道的一致性,不能控制得很好,气道的一致性存在较大的误差。

4.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

5.本发明的目的在于提供一种提高气缸盖气道一致性的组芯定位装置,其能够减少气道变形以及防止砂芯在浇铸过程的上浮。

6.本发明的另一目的在于提供一种提高气缸盖气道一致性的组芯定位方法,其具有操作性强,定位精准以及铸出的气缸盖铸件的进排气道的壁厚更加均匀,气道一致性更优和气道性能更贴合发动机的设计性能的优点。

7.为实现上述目的,本发明提供了一种提高气缸盖气道一致性的组芯定位装置,包括下外型、多个进气道芯、多个排气道芯以及多个连接螺钉;下外型的气道气门座圈孔口处包括多个进气连接座孔、多个进气定位座孔、多个排气连接座孔及多个排气定位座孔;其中每个进气连接座孔内包括进气连接螺孔,每个排气连接座孔内包括排气连接螺孔;每个进气道芯包括多个进气连接柱及多个进气定位柱,多个进气连接柱设置在多个进气连接座孔内,多个进气定位柱设置在多个进气定位座孔内;每个排气道芯包括多个排气连接柱及多个排气定位柱,多个排气连接柱设置在多个排气连接座孔内,多个排气定位柱设置在多个排气定位座孔内;其中每个进气连接柱包括进气螺钉通孔,每个排气连接柱包括排气螺钉通孔;多个连接螺钉通过多个进气螺钉通孔和多个进气连接螺孔以及多个排气螺钉通孔和多个排气连接螺孔将多个进气道芯和多个排气道芯与下外型固定连接在一起。

8.在一优选的实施方式中,每个进气连接柱和进气定位柱均呈台阶柱状,其大径和小径衔接处设置有进气台阶面,多个进气连接柱和多个进气定位柱的进气台阶面共面。

9.在一优选的实施方式中,每个排气连接柱和排气定位柱均呈台阶柱状,其大径和小径衔接处设置有排气台阶面,多个排气连接柱和多个排气定位柱的排气台阶面共面。

10.在一优选的实施方式中,每个进气连接座孔、进气定位座孔、排气连接座孔以及排气定位座孔均呈台阶孔状,其大径与小径的衔接处设置有定位面。

11.在一优选的实施方式中,多个进气连接座孔与多个进气定位座孔的定位面共面;多个排气连接座孔与多个排气定位座孔的定位面共面。

12.在一优选的实施方式中,提高气缸盖气道一致性的组芯定位装置还包括横浇道芯、下水套芯、上水套芯及上外型以及直浇道芯;横浇道芯设置在下外型的气道气门座圈孔口一侧的横浇道座内,横浇道芯包括多个进气联体芯头座,每个进气道芯的进气联体芯头装设在一个进气联体芯头座内;下水套芯设置在下外型与多个排气道芯和多个排气道芯之间,多个排气道芯和多个排气道芯与下水套芯无接触;上外型扣合在下外型上,上水套芯设置在上外型与多个排气道芯和多个排气道芯之间,多个排气道芯和多个排气道芯与上水套芯无接触;直浇道芯设置在横浇道座一侧的直浇道座内。

13.在一优选的实施方式中,进气连接柱与进气连接座孔和进气定位柱与进气定位座孔以及排气连接柱与排气连接座孔和排气定位柱与排气定位座孔均采用间隙配合。

14.在一优选的实施方式中,进气连接柱与进气连接座孔和排气连接柱与排气连接座孔的配合间隙大于进气定位柱与进气定位座孔和排气定位柱与排气定位座孔的配合间隙。

15.为实现上述另一目的,本发明提供了一种提高气缸盖气道一致性的组芯定位方法,其应用前述的组芯定位装置,组芯定位方法包括:首先将下外型摆放在工位之上,并将横浇道芯装设到下外芯的气道气门座圈孔口一侧的横浇道座内;将直浇道芯装设在横浇道座一侧的直浇道座内;将下水套芯装设到气道气门座圈孔口内;将多个进气道芯的多个进气连接柱和多个进气定位柱分别插入多个进气连接座孔和多个排气定位座孔中,将多个进气道芯的进气联体芯头装设在横浇道芯的多个进气联体芯头座内;将多个排气道芯的多个排气连接柱和多个排气定位柱分别插入多个排气连接座孔和多个排气定位座孔中,将多个排气道芯的排气联体芯头装设在气道气门座圈孔口另一侧的多个排气联体芯头座内;调整多个进气道芯和多个排气道芯的位置至符合设计要求后,用连接螺钉穿过多个进气连接螺孔和多个排气连接螺孔将多个进气道芯和多个排气道芯紧固连接在下外型上;以及将上水套芯装设到上外型上,最后将装设有上水套芯的上外型扣合在下外型上。

16.在一优选的实施方式中,在安装直浇道芯之前还包括在直浇道座内放置滤网。

17.与现有技术相比,本发明的提高气缸盖气道一致性的组芯定位装置及组芯定位方法具有以下有益效果:进排气道芯和下外型的气道气门座圈孔口之间通过台阶状的连接柱和定位柱进行定位,并通过连接螺钉进行固定,使定位更加精准,且能够防止砂芯在浇铸过程上浮;同时进排气道芯上设置联体芯头,并将其安装在相应位置的进排气道的联体芯头座内,可以减少气道的变形,使铸出的气缸盖铸件的进排气道的壁厚更均匀,气道一致性更优,气道性能更贴合发动机的设计要求;而且本发明的定位组芯装置及定位组芯方法具有可操作性强,可实现人工或自动化批量生产,提高气道的一致性和提高发动机的整机性能的优点。

附图说明

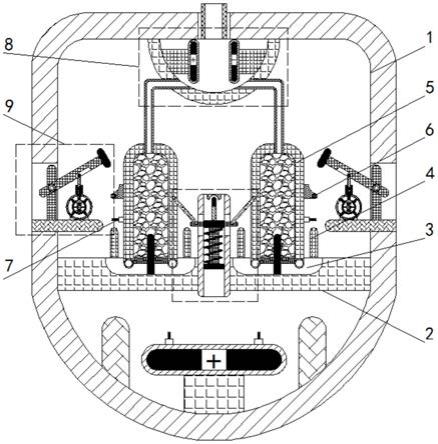

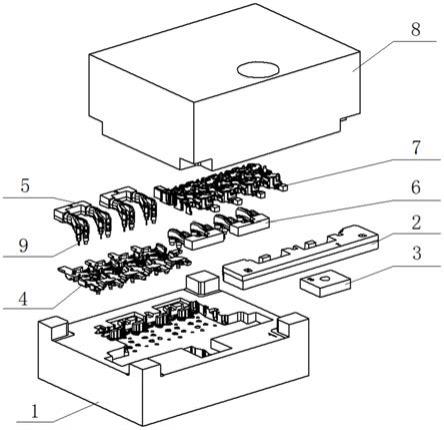

18.图1是根据本发明一实施方式的组芯定位装置的结构分解图;

19.图2是根据本发明一实施方式的进气道芯一视角的立体示意图;

20.图3是根据本发明一实施方式的进气道芯另一视角的立体示意图;

21.图4是根据本发明一实施方式的排气道芯一视角的立体示意图;

22.图5是根据本发明一实施方式的排气道芯另一视角的立体示意图;

23.图6是根据本发明一实施方式的下外型的俯视示意图;

24.图7是图6的a—a处的剖视示意图;

25.图8是图6的b—b处的剖视示意图;

26.图9是图7的ⅰ处的局部放大示意图;

27.图10是图8的ⅱ处的局部放大示意图;

28.图11是根据本发明一实施方式的横浇道芯的立体示意图;

29.图12是根据本发明一实施方式的组芯定位装置的俯视布置示意图;

30.图13是图12的c—c处的剖视示意图;

31.图14是图12的d—d处的剖视示意图;

32.图15是图13的ⅲ处的局部放大示意图;

33.图16是图14的ⅳ处的局部放大示意图;

34.图17是根据本发明一实施方式的组芯定位方法的流程示意图。

35.主要附图标记说明:

36.1-下外型,11-进气连接座孔,111-进气连接螺孔,12-进气定位座孔,13-排气连接座孔,131-排气连接螺孔,14-排气定位座孔,15-排气联体芯头座,16-横浇道座,17-直浇道座,18-定位面,2-横浇道芯,21-进气联体芯头座,3-直浇道芯,4-下水套芯,5-进气道芯,51-进气连接柱,511-进气螺钉通孔,52-进气定位柱,521-进气台阶面,53-进气联体芯头,6-排气道芯,61-排气连接柱,611-排气螺钉通孔,62-排气定位柱,621-排气台阶面,63-排气联体芯头,7-上水套芯,8-上外型,9-连接螺钉,d1-进气连接直径,d2-进气定位直径,d1-排气连接直径,d2-排气定位直径。

具体实施方式

37.下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

38.除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

39.如图1至图5所示,根据本发明优选实施方式的一种提高气缸盖气道一致性的组芯定位装置,包括下外型1、多个进气道芯5、多个排气道芯6以及多个连接螺钉9。下外型1的气道气门座圈孔口处包括多个进气连接座孔11、多个进气定位座孔12、多个排气连接座孔13及多个排气定位座孔14;其中每个进气连接座孔11内包括进气连接螺孔111,每个排气连接座孔13内包括排气连接螺孔131。每个进气道芯5包括多个进气连接柱51及多个进气定位柱52,多个进气连接柱51设置在多个进气连接座孔11内,多个进气定位柱52设置在多个进气定位座孔12内。每个排气道芯6包括多个排气连接柱61及多个排气定位柱62,多个排气连接柱61设置在多个排气连接座孔13内,多个排气定位柱62设置在多个排气定位座孔14内。其中每个进气连接柱51包括进气螺钉通孔511,每个排气连接柱61包括排气螺钉通孔611。多个连接螺钉9通过多个进气螺钉通孔511和多个进气连接螺孔111以及多个排气螺钉通孔611和多个排气连接螺孔131将多个进气道芯5和多个排气道芯6与下外型1固定连接在一

起。

40.请参阅图1至图5,在一些实施方式中,本实施例的进气道芯5和排气道芯6均只绘示了两个,但本发明并不以此为限。

41.请参阅图2至图6以及,在一些实施方式中,为了便于安装快速和准确,进气连接柱51和进气定位柱52以及进气连接座孔11和进气定位座孔12的形状可以略微区别于排气连接柱61和排气定位柱62以及排气连接座孔13和排气定位座孔14的形状。例如但不限于本实施例绘示的进气连接柱51和进气定位柱52以及进气连接座孔11和进气定位座孔12的形状为完整的圆柱形或圆台形,而排气连接柱61和排气定位柱62以及排气连接座孔13和排气定位座孔14的形状为不完整的圆柱形或圆台形。

42.如图6至图10所示,同时参阅图1至图5,在一些实施方式中,每个进气连接柱51和进气定位柱52均呈台阶柱状,其大径和小径衔接处设置有进气台阶面521,多个进气连接柱51和多个进气定位柱52的进气台阶面521共面。每个排气连接柱61和排气定位柱62均呈台阶柱状,其大径和小径衔接处设置有排气台阶面621,多个排气连接柱61和多个排气定位柱62的排气台阶面621共面。

43.请参阅图1至图10,在一些实施方式中,每个进气连接座孔11、进气定位座孔12、排气连接座孔13以及排气定位座孔14均呈台阶孔状,其大径与小径的衔接处设置有定位面18。多个进气连接座孔11与多个进气定位座孔12的定位面18共面。多个排气连接座孔13与多个排气定位座孔14的定位面18共面。

44.在一些实施方式中,下外型1的气道气门座圈孔口处的多个进气连接座孔11与多个进气定位座孔12的共面的定位面18可以同多个排气连接座孔13与多个排气定位座孔14的共面的定位面18共面,也可以不共面,但优选采用共面。如果两个定位面18不共面,但是优选两个定位面18平行设置。

45.如图11所示,同时请参阅图1,在一些实施方式中,提高气缸盖气道一致性的组芯定位装置还包括横浇道芯2、直浇道芯3、下水套芯4、上水套芯7以及上外型8等。横浇道芯2设置在下外型1的气道气门座圈孔口一侧的横浇道座16内,横浇道芯2包括多个进气联体芯头座21,每个进气道芯5的进气联体芯头53装设在一个进气联体芯头座21内。下水套芯4设置在下外型1与多个排气道芯6和多个排气道芯6之间,多个排气道芯6和多个排气道芯6与下水套芯4无接触。上外型8扣合在下外型1上,上水套芯7设置在上外型8与多个排气道芯6和多个排气道芯6之间,多个排气道芯6和多个排气道芯6与上水套芯7无接触。直浇道芯3设置在横浇道座16一侧的直浇道座17内。

46.在一些实施方式中,横浇道芯2的多个进气联体芯头座21的底面以及设置在下外型1的气道气门座圈孔口另一侧的多个排气联体芯头座15的底面可以是共面的,也可以是非共面的;如果不共面,但优选两个底面平行设置。进气联体芯头座21和排气联体芯头座15分别对进气联体芯头53和排气联体芯头63的支撑,可以更好地减少进气道和排气道铸造后的变形。

47.如图12至图16所示,同时参阅图1至图5,在一些实施方式中,进气连接柱51与进气连接座孔11和进气定位柱52与进气定位座孔12以及排气连接柱61与排气连接座孔13和排气定位柱62与排气定位座孔14均采用间隙配合。进气连接柱51与进气连接座孔11和排气连接柱61与排气连接座孔13的配合间隙大于进气定位柱52与进气定位座孔12和排气定位柱

62与排气定位座孔14的配合间隙。例如是但不限于进气连接直径d1的配合间隙一般要略大于进气定位直径d2的配合间隙;同时排气连接直径d1的配合间隙也要略大于排气定位直径d2的配合间隙。这样设计的目的是避免重复定位。

48.在一些实施方式中,一般情况下进气连接直径d1和排气连接直径d1的间隙配合公差范围约为(0.2~0.3)mm之间,进气定位直径d2和排气定位直径d2的间隙配合公差范围约为(0.05~0.15)mm之间。以上数据仅是示例性的,本发明并不以此为限。

49.请参阅图15至图16,在一些实施方式中,进气连接柱51和进气定位柱52以及排气连接柱61和排气定位柱62的柱头长度一般情况下应该略短于进气连接座孔11和进气定位座孔12以及排气连接座孔13和排气定位座孔14的深度,以免与该处的定位面18发生干涉影响定位的准确性。优选的,进气连接柱51和进气定位柱52及排气连接柱61和排气定位柱62以及进气连接座孔11和进气定位座孔12及排气连接座孔13和排气定位座孔14一般情况下都具有一定的锥度。

50.如图17所示,为实现上述另一目的,本发明提供了一种提高气缸盖气道一致性的组芯定位方法,其应用前述的组芯定位装置,组芯定位方法包括:首先将下外型1摆放在工位之上,并将横浇道芯2装设到下外芯的气道气门座圈孔口一侧的横浇道座16内;在横浇道座16一侧的直浇道座17内放置滤网,并将直浇道芯3装设在直浇道座17内;将下水套芯4装设到气道气门座圈孔口内;将多个进气道芯5的多个进气连接柱51和多个进气定位柱52分别插入多个进气连接座孔11和多个排气定位座孔14中,将多个进气道芯5的进气联体芯头53装设在横浇道芯2的多个进气联体芯头座21内;将多个排气道芯6的多个排气连接柱61和多个排气定位柱62分别插入多个排气连接座孔13和多个排气定位座孔14中,将多个排气道芯6的排气联体芯头63装设在气道气门座圈孔口另一侧的多个排气联体芯头座15内;调整多个进气道芯5和多个排气道芯6的位置至符合设计要求后,用连接螺钉9穿过多个进气连接螺孔111和多个排气连接螺孔131将多个进气道芯5和多个排气道芯6紧固连接在下外型1上;以及将上水套芯7装设到上外型8上,最后将装设有上水套芯7的上外型8扣合在下外型1上。

51.综上所述,本发明的提高气缸盖气道一致性的组芯定位装置及组芯定位方法具有以下优点:进排气道芯和下外型的气道气门座圈孔口之间通过台阶状的连接柱和定位柱进行定位,并通过连接螺钉进行固定,使定位更加精准,且能够防止砂芯在浇铸过程上浮;同时进排气道芯上设置联体芯头,并将其安装在相应位置的进排气道的联体芯头座内,可以减少气道的变形,使铸出的气缸盖铸件的进排气道的壁厚更均匀,气道一致性更优,气道性能更贴合发动机的设计要求;而且本发明的定位组芯装置及定位组芯方法具有可操作性强,可实现人工或自动化批量生产,提高气道的一致性和提高发动机的整机性能的优势。

52.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。