1.本发明涉及数控机床技术领域,具体为一种换刀机构。

背景技术:

2.数控机床的配备有刀库,刀库内存放有加工用的各种刀具,数控机床的电主轴需要通过不同的刀具对工件进行加工,因此需要一个换刀机构来更换电主轴上的刀具。

3.如公开号为cn215747984u,名称为《一种换刀结构》的中国专利,其包括:刀库组件,其包括第一刀具输送装置,所述第一刀具输送装置包括第一刀具固定端和第一刀具运动端,所述第一刀具运动端上设有多个依次排列的第一夹刀件,所述刀库组件上设有第一取刀位,所述第一刀具运动端可带动多个所述第一夹刀件依次经过所述第一取刀位,所述第一取刀位的远离所述第一刀具输送装置的一侧设有第二取刀位;取刀机构,其包括第一驱动装置,所述第一驱动装置包括第一固定端和第一运动端,所述第一固定端与所述第一刀具固定端相对固定,所述第一运动端上设有第二夹刀件,所述第一运动端可带动所述第二夹刀件在所述第一取刀位和所述第二取刀位之间运动;伸出机构,其包括伸出驱动装置,所述伸出驱动装置包括伸出固定端和伸出运动端,所述伸出固定端与所述第一刀具固定端相对固定,所述伸出运动端上设有第三夹刀件,所述第三夹刀件位于所述第二取刀位的远离所述第一取刀位的一侧,所述伸出运动端可带动所述第三夹刀件沿靠近或远离所述第二取刀位的方向运动。

4.现有技术中,换刀机构需要借助多个驱动源才能在对电主轴进行换刀操作,并且需要先将电主轴上的旧刀拆下(放回刀库中),然后再将刀库中的新刀拆下安装到电主轴上,换刀效率低。

技术实现要素:

5.本发明的目的是提供一种换刀机构,以解决上述现有技术中的不足之处。

6.为了实现上述目的,本发明提供如下技术方案:一种换刀机构,其用于切换电主轴与刀库之间的刀具,包括机架、套筒、夹刀组件、间歇齿圈以及驱动组件,其中,所述套筒水平转动设置于所述机架上;夹刀组件包括相垂直设置的横杆与立杆,所述横杆的两端各设置有一用于夹持刀具的夹持头,所述立杆竖向滑动设置于所述套筒上;间歇齿圈转动设置于所述机架上,其180

°

的内周侧面设置有内齿,所述间歇齿圈的转动行程包括第一行程以及第二行程,在第一行程中,所述内齿与第一齿轮组件啮合以驱动所述立杆转动,在第二行程中,所述内齿与第二齿轮组件啮合以驱动所述立杆竖直滑动;驱动组件用于驱动所述间歇齿圈转动。

7.进一步地,换刀时,所述第一齿轮首先与间歇齿圈的一组内齿中部啮合,夹刀组件的横杆位于垂直于刀库与电主轴之间的连线的直线上,所述间歇齿圈沿同一方向转动的过程中依次包括:

8.间歇齿圈转动90

°

,内齿仅与第一齿轮组件啮合,第一齿轮组件驱动夹刀组件转动

90

°

以使两夹持头分别夹持刀库与电主轴上的刀具;

9.间歇齿圈转动180

°

,内齿仅与第二齿轮组件啮合,第二齿轮组件驱动夹刀组件向下移动以使两夹持头所夹持的刀具脱离刀库和电主轴;

10.间歇齿圈转动180

°

,内齿仅与第一齿轮组件啮合,第一齿轮组件驱动夹刀组件转动180

°

以使两夹持头及所夹持的刀具交换位置;

11.间歇齿圈转动180

°

,内齿仅与第二齿轮组件啮合,第二齿轮组件驱动夹刀组件向上移动以使两夹持头所夹持的刀具插装到刀库和电主轴上;

12.间歇齿圈转动90

°

,内齿仅与第一齿轮组件啮合,第一齿轮组件驱动夹刀组件转动90

°

以使两夹持头分别脱离刀库与电主轴上的刀具。

13.进一步地,所述第一齿轮组件包括第一齿轮、第一蜗杆以及第一蜗轮,其中,第一齿轮转动设置于所述机架上;第一蜗杆与所述第一齿轮共轴固定连接;第一蜗轮共轴固定连接于所述套筒上,第一蜗轮与第一蜗杆啮合。

14.进一步地,所述第二传动件包括第二齿轮、第二蜗杆、第二蜗轮、第一齿条、第二齿条以及间歇齿轮,其中,第二齿轮转动设置于所述机架上;第二蜗杆与所述第二齿轮共轴固定连接;第二蜗轮转动连连接于所述机架上,第二蜗轮与第二蜗杆啮合;第一齿条转动连接于所述立杆上;第二齿条竖向滑动设置于机架上,第二齿条与第一齿条之间相对布置且固定连接;间歇齿轮与第二蜗轮共轴固定连接,其180

°

的周侧面上设置有轮齿,间歇齿轮交替与第一齿条、第二齿条啮合配合,所述间歇齿轮的转动行程包括行程一以及行程二,在行程一中,所述轮齿与第一齿条啮合以驱动所述立杆向下移动,在行程二中,所述轮齿与第二齿条啮合以驱动所述立杆竖直向上移动。

15.进一步地,所述间歇齿圈的端面上设置有环形滑槽,所述机架上固定设置有弧形套,所述弧形套上设置有弧形滑棱,所述弧形滑棱环形滑动设置在环形滑槽内。

16.进一步地,所述驱动组件包括伺服电机,所述伺服电机固定安装在机架上,伺服电机的转轴上共轴固定连接有第三齿轮,所述间歇齿圈的外周侧面上设置有一圈外齿,所述第三齿轮与间歇齿圈的外齿啮合。

17.进一步地,所述机架上转动设置有与间歇齿圈同轴的圆环,所述圆环与间歇齿圈之间固定连接有多个连接杆。

18.进一步地,所述驱动组件包括安装在机架上的伺服电机,所述伺服电机的转轴与所述圆环共轴固定连接。

19.进一步地,所述驱动组件包括设置于机架上的液压缸,所述液压缸的液压杆的开放端固定连接有第三齿条,所述间歇齿圈的外周侧面上设置有一圈外齿,所述第三齿条与间歇齿圈的外齿啮合。

20.进一步地,所述立杆呈柱状,立杆的外周侧面开设有平行于其轴向的直滑槽,所述套筒的内周侧面上设置有平行于其轴向的直滑棱,所述直滑棱滑动连接在直滑槽内。

21.在上述技术方案中,本发明提供的一种换刀机构,仅需通过一个驱动组件驱动间歇齿圈转动两圈,即可在第一齿轮组件、第二齿轮组件、套筒的配合下实现电主轴与刀库之间的刀具切换,而且两夹持头同时从刀库、电主轴上夹持刀具并向下取下刀具,旋转180

°

后,同时将刀具向上插装到刀库、电主轴上,然后同时脱离刀具,换刀效率高,换刀精度高。

附图说明

22.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

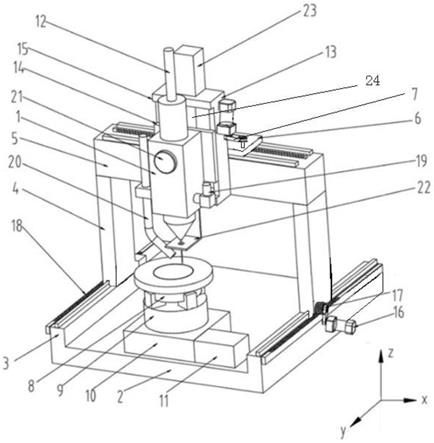

23.图1-2为本发明实施例提供的初始位置时的结构示意图;

24.图3为本发明实施例提供的夹刀组件开始夹刀时的结构示意图;

25.图4为本发明实施例提供的卸下刀具时的结构示意图;

26.图5为本发明实施例提供的交换刀具位置时的结构示意图;

27.图6为本发明实施例提供的插装上刀具时的结构示意图;

28.图7为本发明实施例提供的另一驱动组件的结构示意图;

29.图8为本发明实施例提供的夹刀组件的结构示意图;

30.图9为本发明实施例提供的夹刀组件的局部结构拆分示意图;

31.图10为本发明另一实施例提供的夹刀组件的结构俯视图;

32.图11为本发明另一实施例提供的夹刀组件的结构侧视图;

33.图12为本发明另一实施例提供的夹刀组件的局部结构示意图;

34.图13为本发明另一实施例提供的夹刀组件的局部结构剖视图。

35.附图标记说明:

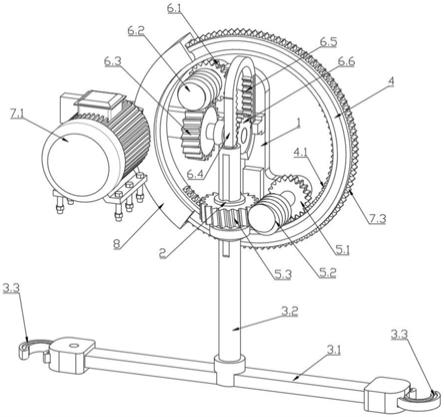

36.1、机架;2、套筒;3、夹刀组件;3.1、横杆;3.11、滑块;3.2、立杆;3.3、夹持头;3.31、缺口环;3.311、弧形滑槽;3.312、弹性部;3.4、连动组件;3.41、链轮;3.42、链条;3.5、外齿组;3.6、齿轮一;3.7、齿轮二;3.8、第一弧形齿条;3.9、第二弧形齿条;4、间歇齿圈;4.1、内齿;5、第一齿轮组件;5.1、第一齿轮;5.2、第一蜗杆;5.3、第一蜗轮;6、第二齿轮组件;6.1、第二齿轮;6.2、第二蜗杆;6.3、第二蜗轮;6.4、第一齿条;6.5、第二齿条;6.6、间歇齿轮;7、驱动组件;7.1、伺服电机;7.2、第三齿轮;7.3、外齿;7.4、连接杆;8、弧形套。

具体实施方式

37.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

38.请参阅图1-13,本发明实施例提供的一种换刀机构,其用于切换电主轴与刀库之间的刀具,其特征在于,包括机架1、套筒2、夹刀组件3、间歇齿圈4以及驱动组件7,其中,套筒2水平转动设置于机架1上;夹刀组件3包括相垂直设置的横杆3.1与立杆3.2,横杆3.1的两端各设置有一用于夹持刀具的夹持头3.3,立杆3.2竖向滑动设置于套筒2上;间歇齿圈4转动设置于机架1上,其180

°

的内周侧面设置有内齿4.1,间歇齿圈4的转动行程包括第一行程以及第二行程,在第一行程中,内齿4.1与第一齿轮组件5啮合以驱动立杆3.2转动,在第二行程中,内齿4.1与第二齿轮组件6啮合以驱动立杆3.2竖直滑动;驱动组件7用于驱动间歇齿圈4转动。

39.具体的,机架1相当于固定基础,机架1的具体形状可依据需要设定。夹刀组件3的夹持头3.3可以为现有技术中的夹具,优选的,夹持头3.3为具有缺口的环形结构,夹持头3.3跟随横杆3.1水平运动时其缺口对准刀具柄部,从而使刀具柄部被夹持到环形结构内,环形结构在竖直方向上对刀具限位,即刀具不能在竖直方向相对环形结构移动。立杆3.2竖

向滑动设置于套筒2上,优选的,立杆3.2呈柱状,立杆3.2的外周侧面开设有平行于其轴向的直滑槽,套筒2的内周侧面上设置有平行于其轴向的直滑棱,直滑棱滑动连接在直滑槽内,从而实现立杆3.2与套筒2之间的滑动连接,但立杆3.2无法相对套筒2转动。在间歇齿圈4转动过程中,第一齿轮组件5、第二齿轮组件6交替与内齿4.1啮合,即内齿4.1只能与第一齿轮组件5、第二齿轮组件6中的一者啮合,内齿4.1不能同时与二者啮合,且内齿4.1必定与其中的一者啮合。

40.换刀时,第一齿轮5.1首先与间歇齿圈4的一组内齿4.1中部啮合,夹刀组件3的横杆3.1位于垂直于刀库与电主轴之间的连线的直线上,如图1-2,间歇齿圈4沿同一方向转动的过程中依次包括:(1)间歇齿圈4转动90

°

(第一行程后半程),内齿4.1仅与第一齿轮组件5啮合,第一齿轮组件5驱动夹刀组件3转动90

°

以使两夹持头3.3分别夹持刀库与电主轴上的刀具,如图3;(2)间歇齿圈4转动180

°

(第二行程全程),内齿4.1仅与第二齿轮组件6啮合,第二齿轮组件6驱动夹刀组件3向下移动以使两夹持头3.3所夹持的刀具脱离刀库和电主轴,如图4;(3)间歇齿圈4转动180

°

(另一个第一行程全程),内齿4.1仅与第一齿轮组件5啮合,第一齿轮组件5驱动夹刀组件3转动180

°

以使两夹持头3.3及所夹持的刀具交换位置,如图5;(4)间歇齿圈4转动180

°

(另一个第二行程全程),内齿4.1仅与第二齿轮组件6啮合,第二齿轮组件6驱动夹刀组件3向上移动以使两夹持头3.3所夹持的刀具插装到刀库和电主轴上;(5)间歇齿圈4转动90

°

(第一行程前半程),内齿4.1仅与第一齿轮组件5啮合,第一齿轮组件5驱动夹刀组件3转动90

°

以使两夹持头3.3分别脱离刀库与电主轴上的刀具,如图6。

41.在上述技术方案中,本发明提供的一种换刀机构,仅需通过一个驱动组件7驱动间歇齿圈4转动两圈,即可在第一齿轮组件5、第二齿轮组件6、套筒2的配合下实现电主轴与刀库之间的刀具切换,而且两夹持头3.3同时从刀库、电主轴上夹持刀具并向下取下刀具,旋转180

°

后,同时将刀具向上插装到刀库、电主轴上,然后同时脱离刀具,换刀效率高,换刀精度高。

42.作为本实施优选的技术方案,第一齿轮组件5包括第一齿轮5.1、第一蜗杆5.2以及第一蜗轮5.3,其中,第一齿轮5.1转动设置于机架1上;第一蜗杆5.2与第一齿轮5.1共轴固定连接;第一蜗轮5.3共轴固定连接于套筒2上,第一蜗轮5.3与第一蜗杆5.2啮合。在第一行程中,间歇齿圈4的内齿4.1与第一齿轮组件5的第一齿轮5.1啮合,间歇齿圈4转动时驱动第一齿轮5.1转动,第一齿轮5.1带动第一蜗杆5.2转动,第一蜗杆5.2驱动第一蜗轮5.3转动,从而第一蜗轮5.3带动套筒2转动,套筒2带动立杆3.2、夹刀组件3水平转动。

43.作为本实施优选的技术方案,第二传动件包括第二齿轮6.1、第二蜗杆6.2、第二蜗轮6.3、第一齿条6.4、第二齿条6.5以及间歇齿轮6.6,其中,第二齿轮6.1转动设置于机架1上;第二蜗杆6.2与第二齿轮6.1共轴固定连接;第二蜗轮6.3转动连连接于机架1上,第二蜗轮6.3与第二蜗杆6.2啮合;第一齿条6.4转动连接于立杆3.2上;第二齿条6.5竖向滑动设置于机架1上,第二齿条6.5与第一齿条6.4之间相对布置且固定连接;间歇齿轮6.6与第二蜗轮6.3共轴固定连接,其180

°

的周侧面上设置有轮齿,间歇齿轮6.6交替与第一齿条6.4、第二齿条6.5啮合配合,间歇齿轮6.6的转动行程包括行程一以及行程二,在行程一中,轮齿与第一齿条6.4啮合以驱动立杆3.2向下移动,在行程二中,轮齿与第二齿条6.5啮合以驱动立杆3.2竖直向上移动。在第二行程中,间歇齿圈4的内齿4.1与第二齿轮组件6的第一齿轮5.1啮合,间歇齿圈4转动时驱动第二齿轮6.1转动,第二齿轮6.1带动第二蜗杆6.2转动,第二蜗

杆6.2驱动第二蜗轮6.3转动,第二蜗轮6.3带动间歇齿轮6.6转动,间歇齿轮6.6与第一齿条6.4或第二齿条6.5啮合配合,从而实现立杆3.2、夹刀组件3上升降:具体的,在上述换刀过程的第(2)步,间歇齿轮6.6仅与第一齿轮5.1啮合,不与第二齿条6.5啮合,间歇齿轮6.6转动驱动第一齿条6.4向下移动,从而第一齿条6.4带动第二齿条6.5、立杆3.2向下移动,即夹刀组件3向下移动;在上述换刀过程的第(4)步,间歇齿轮6.6仅与第二齿条6.5啮合,不与第一齿条6.4啮合,间歇齿轮6.6同方向转动驱动第二齿条6.5向上移动,从而第二齿条6.5带动第一齿条6.4、立杆3.2向上移动,即夹刀组件3向上移动。

44.作为本实施例优选的技术方案,间歇齿圈4的端面上设置有环形滑槽,机架1上固定设置有弧形套8,弧形套8上设置有弧形滑棱,弧形滑棱环形滑动设置在环形滑槽内,从而实现间歇齿圈4相对机架1转动。进一步地,驱动组件7包括伺服电机7.1,伺服电机7.1固定安装在机架1上,伺服电机7.1的转轴上共轴固定连接有第三齿轮7.2,间歇齿圈4的外周侧面上设置有一圈外齿7.3,第三齿轮7.2与间歇齿圈4的外齿7.3啮合,伺服电机7.1驱动第三齿轮7.2转动,第三齿轮7.2通过与外齿7.3啮合配合从而使间歇齿圈4转动。

45.作为本实施例另一个优选的技术方案,参阅图7,机架1上转动设置有与间歇齿圈4同轴的圆环,圆环与间歇齿圈4之间固定连接有多个连接杆7.4,从而实现间歇齿圈4相对机架1转动。进一步地,驱动组件7包括安装在机架1上的伺服电机7.1,伺服电机7.1的转轴与圆环共轴固定连接,伺服电机7.1驱动圆环转动,圆环通过连接杆7.4带动间歇齿圈4转动。

46.作为本实施例再一个优选的技术方案,驱动组件7包括设置于机架1上的液压缸,液压缸的液压杆的开放端固定连接有第三齿条,间歇齿圈4的外周侧面上设置有一圈外齿7.3,第三齿条与间歇齿圈4的外齿7.3啮合,液压缸驱动第三齿条作直线运动,第三齿条通过与外齿7.3啮合配合从而使间歇齿圈4转动。

47.本发明提供的另一个实施例中,参阅图8-12,夹持头3.3包括缺口环3.31以及驱动单元,缺口环3.31转动设置于横杆3.1的一端,缺口环3.31的缺口两侧分别设置有弹性部3.312;驱动单元用于驱动缺口环3.31往复转动,以使缺口环3.31的缺口能够朝向至少两个工作位。具体的,缺口环3.31端面上设置有弧形滑槽3.311,横杆3.1端部上设置有与弧形滑槽3.311相适配的滑块3.11,滑块3.11滑动设置于弧形滑槽3.311内,以实现缺口环3.31相对横杆3.1转动。缺口环3.31的缺口两侧分别设置有弹性部3.312的目的在于,两弹性部3.312的间距小于刀具柄部的直径,刀具经过缺口处被夹持到缺口环3.31内时,弹性部3.312发生压缩形变,从而使刀具柄部能够顺利通过缺口,当刀具柄部完全进入到缺口环3.31内部时,弹性部3.312恢复形变,从而将刀具限位在缺口环3.31内,刀具即被夹持住。弹性部3.312优选为可发生弹性形变的橡胶结构。刀具柄部被缺口环3.31夹持住以后,缺口环3.31即限制了刀具相对其轴向移动,若缺口环3.31要与刀具分离,刀具仍得从缺口处出缺口环3.31。

48.在上述技术方案中,驱动单元能够驱动缺口环3.31往复转动,使缺口环3.31的缺口能够朝向至少两个工作位,从而使得横杆3.1在仅沿一个方向转动的过程中缺口环3.31能够具备夹刀和松刀的功能。

49.工作时,在上一实施例的换刀过程的第(1)步中,缺口环3.31的缺口朝向刀具柄部,其中一个夹持头3.3的缺口环3.31夹持住电主轴上的刀具,另一个夹持头3.3的缺口环3.31夹持住刀库上的刀具;换刀过程的第(2)步中,由于刀具无法相对缺口环3.31轴向移

动,从而使得刀具脱离电主轴和刀库,换刀过程的第(3)步中,将两个缺口环3.31及其上刀具调换位置;换刀过程的第(4)步中,两刀具分别插装到电主轴和刀库上,即实现了电主轴与刀库之间的刀具切换,为电主轴更换了刀具,在缺口环3.31夹持住刀具的过程中的任一时间段,均可通过驱动单元驱动对应的缺口环3.31转动180

°

,也就是使得缺口环3.31的缺口方向改变了180

°

;换刀过程的第(5)步中,夹刀组件3继续同向转动复位至初始位置,刀具与缺口环3.31脱离。

50.作为本实施例优选的技术方案,参阅13,缺口环3.31的外周侧面上设置有外齿组3.5,横杆3.1端部上转动设置有齿轮一3.6,齿轮一3.6与外齿组3.5啮合,齿轮一3.6接受驱动单元的驱动,如此,驱动单元驱动齿轮一3.6转动,齿轮一3.6通过与外齿组3.5啮合配合使缺口环3.31转动,从而能够调整缺口环3.31的缺口朝向。作为优选的,驱动单元包括电机,电机的转轴与齿轮一3.6共轴固定连接,电机驱动齿轮一3.6转动。

51.本发明提供的再一个实施例中,参阅图10-12,两夹持头3.3共用一个驱动单元,驱动单元包括连动组件3.4,连动组件3.4用于使两夹持头3.3的齿轮一3.6之间同步同向转动,优选的,连动组件3.4包括链条3.42以及两个链轮3.41,两个链轮3.41各与一个齿轮一3.6共轴固定连接,链条3.42传动套接于两个链轮3.41上。如此,只需驱动其中任一齿轮一3.6转动,即可使两个齿轮一3.6同步同向转动。

52.作为本实施例优选的技术方案,夹持头3.3还包括齿轮二3.7、第一弧形齿条3.8以及第二弧形齿条3.9,齿轮二3.7与任一夹持头3.3的齿轮一3.6共轴固定连接,第一弧形齿条3.8与第二弧形齿条3.9固定设置在固定基础(如机架1)上,横杆3.1转动的过程中,齿轮二3.7能够分别与第一弧形齿条3.8、第二弧形齿条3.9啮合配合,以使缺口环3.31的缺口朝向在两个工作位之间切换。进一步地,在横杆3.1上升到最高处时,齿轮二3.7能够与第一弧形齿条3.8啮合配合;在横杆3.1下降到最低处时,齿轮二3.7能与第二弧形齿条3.9啮合配合。

53.本实施例中,第一弧形齿条3.8相当于一个内齿4.1圈的局部结构,第一弧形齿条3.8的齿在其内弧侧面上,第二弧形齿条3.9相当于一个外齿7.3圈的局部结构,第二弧形齿条3.9的齿在其外弧侧面上,第一弧形齿条3.8、第二弧形齿条3.9的弧心与横杆3.1的旋转中心重合,第一弧形齿条3.8与第二弧形齿条3.9在水平面上的投影之间的角度为α,且90

°

<α<180

°

。本实施例的效果在于摒弃了主动驱动源(电机或液压杆等),而是利用了夹刀组件3旋转过程中齿轮二3.7分别与第一弧形齿条3.8、第二弧形齿条3.9之间的间歇式啮合配合被动式地使两缺口环3.31转动调整缺口朝向。具体工作原理为:首先,初始位置的夹刀组件3位于最高处,缺口环3.31与刀具柄部处于同一高度,齿轮二3.7与第二弧形齿条3.9位于同一高度;换刀过程的第(1)步中,缺口环3.31的缺口朝向刀具柄部,其中一个夹持头3.3的缺口环3.31夹持住电主轴上的刀具,另一个夹持头3.3的缺口环3.31夹持住刀库上的刀具;换刀过程的第(2)步中,由于刀具无法相对缺口环3.31轴向移动,从而使得刀具脱离电主轴和刀库,此时齿轮二3.7与第一弧形齿条3.8位于同一高度;换刀过程的第(3)步中,两个缺口环3.31及其上刀具调换位置,期间齿轮二3.7经过第二弧形齿条3.9时二者发生短暂啮合,由于第二弧形齿条3.9是固定不动的,从而使得齿轮二3.7发生自转,一方面齿轮二3.7带动与其共轴的齿轮一3.6转动,该齿轮一3.6驱动对应的缺口环3.31转动180

°

,该缺口环3.31的缺口朝向改变了180

°

,另一方面齿轮二3.7通过连动组件3.4带动另齿轮一3.6转动,

该齿轮一3.6驱动对应的缺口环3.31转动180

°

,该缺口环3.31的缺口朝向改变了180

°

,从而实现两个缺口环3.31的缺口均调整了180

°

;换刀过程的第(4)步中,加到组件带动两刀具分别向上插装到电主轴和刀库上,即实现了电主轴与刀库之间的刀具切换,为电主轴更换了刀具;换刀过程的第(2)步中,夹刀组件3继续同向转动复位至初始位置,刀具与缺口环3.31脱离,期间齿轮二3.7经过第一弧形齿条3.8时二者发生短暂啮合,由于第一弧形齿条3.8是固定不动的,从而使得齿轮二3.7发生反向自转(相对于齿轮二3.7经过第二弧形齿条3.9时的自转方向),一方面齿轮二3.7带动与其共轴的齿轮一3.6反转,该齿轮一3.6驱动对应的缺口环3.31反转180

°

,该缺口环3.31的缺口朝向改变了180

°

,另一方面齿轮二3.7通过连动组件3.4带动另齿轮一3.6反转,该齿轮一3.6驱动对应的缺口环3.31反转180

°

,该缺口环3.31的缺口朝向改变了180

°

,从而实现两个缺口环3.31的缺口均调整了180

°

复位,进而使得在不改变夹刀组件3转动方向的情况下缺口环3.31仍能够顺利与刀具脱离。

54.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。