1.本实用新型涉及笔记本电脑金属背壳打磨领域,尤其涉及一种多工位打磨头。

背景技术:

2.笔记本电脑主要由显示器、键盘、主板、硬盘、处理器以及背壳等组成。为了为控制生产成本,降低销售价格,一些笔记本电脑背壳通过塑料材质注塑加工而成;这类笔记本电脑成本低,销售价格偏低,重量上也具有一定的轻便性,但是,塑料材质的背壳其防护效果不佳,一旦笔记本电脑收到撞击、磕碰,背壳容易破裂,严重时会影响包设在背壳内的元器件,影响使用,且维修成本比较高。

3.为了使笔记本电脑具有更好的保护效果,不易磕碰、撞击损坏,影响使用,一些笔记本电脑背壳通过金属薄板切割和冲压成型,其具有良好的硬度,不易受外力影响。为了保证这类金属材质的笔记本电脑背壳表面光度,方便喷涂上漆及保证漆面效果,这种金属材质的笔记本电脑背壳在上漆之前都需要进行打磨处理,一方面可以去除冲压或切割形成的刀口和毛边,提高安全性,另一方面可以保证产品表面的光度,方便后期漆面的均匀性,保证美观性。

4.但是,现有的金属板件打磨方式多是人工手持打磨机进行操作,打磨虽然灵活,但是,效率比较慢,人工成本高,且打磨产生的金属粉尘严重影响身体健康;因此,目前市面上也有替代人工打磨的自动打磨设备,但是对于表面精度要求高的笔记本电脑背壳而言,金属材质的笔记本电脑背壳通常需要经过粗打磨和精打磨两种打磨工序。现有的打磨设备若是要实现粗打磨和精打磨两种工序,中间需要人工更换不同性质的打磨机,因此就涉及到停机拆换打磨机,且打磨机拆换并不方便,这样就影响了产品的加工效率;而且打磨产品的摆放和卸取都需人工操作,工作效率低,且具有一定的安全隐患。

技术实现要素:

5.本实用新型所要解决的技术问题是,提供一种方便产品取放及提高打磨效率的多工位打磨头。

6.为了解决上述技术问题,本实用新型是通过以下技术方案实现的:一种多工位打磨头,包括前后对应的前端板和后端板,所述前端板和后端板为外周轮廓及大小相同的多边形结构,其之间具有间距,前后对应的前端板和后端板之间通过连接板固定连接在一起;所述连接板具有多块,其以前端板和后端板的端面中心为圆心圆形阵列,相邻的两块所述连接板之间具有间距,所述间距构成安装工位,所述安装工位具有多个,其中一个安装工位内固定设置有衔接板,其余每个安装工位内设置有一个卡接装置,所述衔接板的外侧固定设置有产品取放装置,所述卡接装置固定设置在前端板上,其中至少一个卡接装置上固定安装有打磨机;所述后端板的外端中心固定设置有连接杆,所述连接杆的端部固定设置有连接法兰。

7.进一步地,所述产品取放装置由抓取装置和悬架组成;所述悬架通过螺栓固定连

接在衔接板上,所述抓取装置固定连接在悬架上。

8.进一步地,所述抓取装置为真空吸盘,其通过管路与外置真空发生器气动连接。

9.进一步地,所述衔接板通过螺栓固定连接在前后对应的前端板和后端板一侧。

10.进一步地,所述卡接装置呈圆环形结构,其由相互对应的半圆形下卡座和半圆形上卡头对接组成;所述下卡座通过螺栓固定连接在前端板上与后端板对应的端面边缘,相互对应的下卡座和上卡头之间形成用于卡接打磨机的卡接孔。

11.进一步地,所述下卡座和上卡头之间之间通过螺栓固定连接在一起。

12.进一步地,所述后端板上对应前端板的一端以其端面中心为圆心圆形阵列有数量和位置与所述安装工位数量和位置对应的定位块,所述打磨机卡接在卡接装置上并通过对应的定位块固定定位。

13.进一步地,所述后端板端面对应每个安装工位的部位设置有前后连通的线束衔接孔。

14.进一步地,所述前端板端面中心设置有前后连通的操作孔。

15.进一步地,所述打磨机为圆形气动打磨机或方形气动打磨机或分设在不同卡接装置上的两种气动打磨机组合。

16.与现有技术相比,本实用新型的有益之处是:这种多工位打磨头结构简单,配合机器人手臂进行操作,保证了安全性,可以实现产品自动取放以及无需停机即可进行粗、精打磨的功能,操作灵活,提高了加工效率。

附图说明

17.下面结合附图对本实用新型进一步说明。

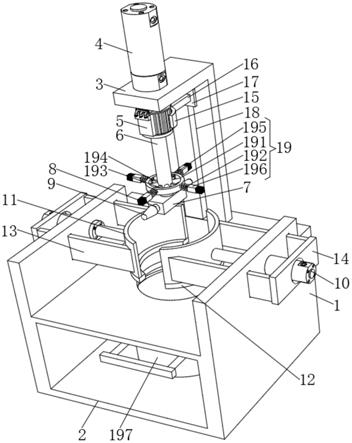

18.图1是本实用新型多工位打磨头正面立体结构示意图;

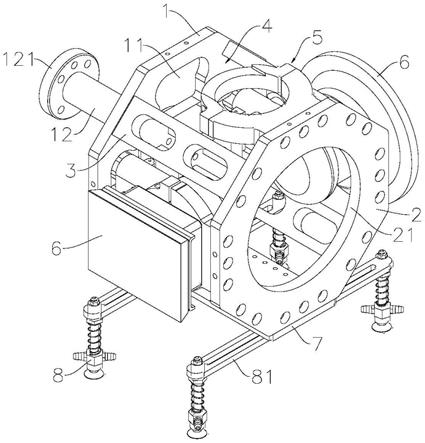

19.图2是本实用新型多工位打磨头背面立体结构示意图;

20.图3是本实用新型多工位打磨头侧面结构示意图;

21.图4是本实用新型多工位打磨头正面结构示意图。

22.图中:1、后端板;11、线束衔接孔;12、连接杆;121、连接法兰;13、定位块;2、前端板;21、操作孔;3、连接板;4、安装工位;5、卡接装置;51、下卡座;52、上卡头;53、卡接孔;6、打磨机;7、衔接板;8、产品取放装置;81、悬架。

具体实施方式

23.下面结合附图及具体实施方式对本实用新型进行详细描述:

24.图1-4所示一种多工位打磨头,包括前后对应的前端板2和后端板1,所述前端板2和后端板1为外周轮廓及大小相同的多边形结构,其之间具有间距,前后对应的前端板2和后端板1之间通过连接板3固定连接在一起;所述连接板3具有多块,其以前端板2和后端板1的端面中心为圆心圆形阵列,相邻的两块所述连接板3之间具有间距,所述间距构成安装工位4,所述安装工位4具有多个,其中一个安装工位4内固定设置有衔接板7,其余每个安装工位4内设置有一个卡接装置5,所述衔接板7的外侧固定设置有产品取放装置8,所述卡接装置5固定设置在前端板2上,其中至少一个卡接装置5上固定安装有打磨机6;所述后端板1的外端中心固定设置有连接杆12,所述连接杆12的端部固定设置有连接法兰121。

25.为了方便产品的抓取和放置,所述产品取放装置8由抓取装置和悬架81组成;所述悬架81通过螺栓固定连接在衔接板7上,所述抓取装置固定连接在悬架8上。

26.为了避免产品取放过程中表面造成损伤,所述抓取装置为真空吸盘,其通过管路与外置真空发生器气动连接。

27.为了便于衔接板7的安装固定和拆卸,所述衔接板7通过螺栓固定连接在前后对应的前端板2和后端板1一侧。

28.为了方便夹持住打磨机,所述卡接装置5呈圆环形结构,其由相互对应的半圆形下卡座51和半圆形上卡头52对接组成;所述下卡座51通过螺栓固定连接在前端板2上与后端板1对应的端面边缘,相互对应的下卡座51和上卡头52之间形成用于卡接打磨机6的卡接孔53。

29.为了方便上卡头52和下卡座51之间的连接固定和拆分,便于打磨机6的卡接和拆卸,所述下卡座51和上卡头52之间之间通过螺栓固定连接在一起。

30.为了便于卡接装置5上打磨机6的连接固定,防止松动,所述后端板1上对应前端板2的一端以其端面中心为圆心圆形阵列有数量和位置与所述安装工位4数量和位置对应的定位块13,所述打磨机6卡接在卡接装置5上并通过对应的定位块13固定定位。

31.为了方便卡接装置5上打磨机6和产品取放装置8上线路的穿引,不干涉加工,所述后端板1端面对应每个安装工位4的部位设置有前后连通的线束衔接孔11。

32.为了便于对卡接装置5上安装的打磨机6、产品取放装置或其它设备进行检修,所述前端板2端面中心设置有前后连通的操作孔21。

33.为了便于不同性质打磨机的安装或实现多用的功能,保证工作效率,所述打磨机6为圆形气动打磨机或方形气动打磨机或分设在不同卡接装置5上的两种气动打磨机组合。

34.其工作原理如下:将多工位打磨头通过其后端的连接法兰121与机器人手臂固定连接在一起,在衔接板7上通过螺栓固定安装好产品取放装置8,在其余安装工位4上的卡接装置5上分别安装好不同打磨精度的打磨机6或其它装置,打磨机6通过对接的上卡头52和下卡座51卡接在卡接孔53内,并将打磨机6通过螺栓与对应的定位块13固定连接在一起,实现固定;打磨机6和产品取放装置8上的线束和管路穿过对应安装工位4上的线束衔接孔11与外接电源、控制器和真空发生器连接,便于控制;工作时,多工位打磨头通过机器人手臂的转动进行位置变换,通过产品取放装置8将待打磨的产品放置在预定的治具上,然后机器人手臂转动,通过对应的打磨机6分别对应产品进行粗、精度打磨。

35.这种多工位打磨头结构简单,配合机器人手臂进行操作,保证了安全性,可以实现产品自动取放以及无需停机即可进行粗、精打磨的功能,操作灵活,提高了加工效率。

36.需要强调的是:以上仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。