一种pvc管件点浇口全热流道模具

技术领域

1.本实用新型属于热流道模具技术领域,具体涉及一种pvc管件点浇口全热流道模具。

背景技术:

2.pvc管件(聚氯乙烯管件),是由聚氯乙烯树脂与稳定剂、润滑剂等配合后用热压法挤压成型,聚氯乙烯材料生产过程中,最常使用的就是热流道模具。热流道系统是注塑模具中将注塑机射出的注塑液导至注塑模具中铸件成型腔内的组件。热流道系统中主要的部件就是分流板,分流流板又叫热流道分流板它是热流道系统的中心部件,它将主流道喷嘴传输来的塑料熔体经流道分送到各注射点喷嘴。分流板可以使模具的型腔均匀填充,塑料平衡流动,系统热量平衡。

3.pvc弯头管件,用于转角位置pvc管件之间的连接过渡,其尺寸的精准度,直接影响整个管件系统的使用寿命。现有技术的热流道模具,在分流板内部加热时,由于结构不合理,热量容易随着加热过程中产生流失,造成能量损失,从而加大能量消耗;同时,由于出料口数量较多,易产生错流,熔坯流速大小不一,熔坯塑化性能差,最终导致pvc弯头管件产品质量差,特别是功能块部分的强度、尺寸精度难以保证;同时在脱模的过程不能实现自动化,影响生产效率。

技术实现要素:

4.有鉴于此,本实用新型提供一种pvc管件点浇口全热流道模具。

5.本实用新型的技术方案为:

6.一种pvc管件点浇口全热流道模具,其特征在于,包括加热模板、上模板、下模板,所述加热模板与上模板连接,所述上模板与下模板配合连接,所述上模板与下模板之间设有成型模组;所述加热模板的一侧设有加热组件,所述加热模板内设有加热模块;所述加热模块的一侧连接有热嘴进料件,所述加热组件分别与加热模块、热嘴进料件连接;所述加热模块的另一侧对称连接有出料件,所述出料件与成型模组连接;所述成型模组包括上成型模具、成型件、下成型模具,所述上成型模具与下成型模具配合连接,所述成型件设置于上成型模具与下成型模具之间;所述上成型模具与上模板配合连接,所述下成型模具与下模板配合连接。

7.本实用新型中,所述加热模块主要起分流和加热的作用;热嘴进料件,主要起均匀进料和加热保温的作用。

8.进一步的,所述成型件包括第一成型部、第二成型部,所述第一成型部的一端设有第一环形连接端,所述第一成型部的另一端设有弧形连接槽;所述第二成型部的一端设有第二环形连接端,所述第二成型部的另一端设有弧形突起端;所述弧形连接槽与弧形突起端配合连接。通过第一成型部、第二成型部的配合设置,可以实现成型件在产品成型过程中的自动化进入和退出工位。

9.进一步的,所述上成型模具包括第一成型腔,所述第一成型腔对称设有进料通孔;所述下成型模具包括第二成型腔,所述第一成型腔与第二成型腔对应设置,所述成型件设置于第一成型腔与第二成型腔之间的区域。通过第一成型腔与第二成型腔配合设置,以及成型件的作用,在第一成型腔与第二成型腔之间的区域使产品注塑成型。

10.进一步的,所述加热模板包括第一板体,所述第一板体的一侧连接有盖板,所述第一板体内设有保温腔,所述保温腔的一侧设有第二线腔,连接加热组件。

11.进一步的,所述加热模块外部设有保温模套,所述保温模套与保温腔配合连接。通过保温腔与保温模套的配合设置,可以保证加热模块的温度不易流失,保持物料加工温度。

12.进一步的,所述加热模块设有进料孔,所述加热模块于远离进料孔的一面对称设有出料孔;所述热嘴进料件与进料孔连接,所述出料件的一侧与出料孔连接。通过本实用新型加热模块的设置,物料通过进料孔在进入到加热模块后,均匀的流向两侧的出料孔,而且在此过程中,可保证加热模块整体均匀受热,不会产生错流,熔坯流速一致,pvc弯头管件产品质量可以得到保障。

13.进一步的,所述热嘴进料件内设有进料腔,所述进料腔的外侧设有第一加热套件。通过此设置,可以保证进料的均匀度;所述进料腔的外侧设有第一加热套件,所述第一加热套件与加热组件连接,保证均匀加热。

14.进一步的,所述出料件的一端设有喷嘴,所述喷嘴为圆锥型喷嘴,所述喷嘴与进料通孔配合设置,可以保证出料的均匀度和喷料效果,实现进料。

15.进一步的,所述盖板设有安装孔,所述安装孔的一侧设有第一线腔,所述热嘴进料件与安装孔配合设置,所述热嘴进料件与加热组件连接,连接线路设置在第一线腔内。

16.进一步的,还包括第一定型脱模块、第二定型脱模块,所述第一定型脱模块的前端设有第一安装腔;所述第二定型脱模块的前端设有第二安装腔;所述第一环形连接端与第一安装腔配合连接;所述第二环形连接端与第二安装腔配合连接。

17.进一步的,所述第一定型脱模块设有第一脱模孔,所述第一成型部内设有第二脱模孔。

18.进一步的,还包括脱模杆,所述脱模杆依次穿过第一脱模孔、第二脱模孔,所述脱模杆的一端与弧形突起端相抵。特别的,所述脱模杆对应连接有敲打组件。

19.通过脱模杆的作用,再脱模之前,先敲击脱模杆的一端,使得力传递到脱模杆的另一端,震动弧形突起端,进而震动整个成型件,使得产品与成型件分离,再通过第一定型脱模块、第二定型脱模块分别在第一驱动组件、第二驱动组件的作用下退出,实现自动脱模。

20.进一步的,所述第一定型脱模块连接有第一驱动组件,所述第二定型脱模块连接有第二驱动组件。可分别实现第一成型部、第二成型部的进退。

21.进一步的,所述下模板连接有模座,用于定位固定安装。

22.本实用新型中,通过第一定型脱模块、第二定型脱模块的作用,可分别实现第一成型部、第二成型部在第一成型腔与第二成型腔之间的进入和退出,实现自动化注塑和脱模。

23.本实用新型中,通过加热组件的作用,分别对热嘴进料件、加热模块实现加热进料;再通过加热模块的均匀分流以及出料件喷嘴的设置,可以保证进料、出料的均匀度,使得pvc弯头管件在在第一成型腔与第二成型腔之间通过成型件配合成型形成各形状区域。

24.本实用新型中,通过第一定型脱模块、第二定型脱模块的设置,可实现自动化脱

模,注塑成型后,产品可自动化脱模,有效提高了生产效率。

25.特别的,本实用新型的各部件可依据实际需要设置物料流通的通孔,构成完成的进料通道。

附图说明

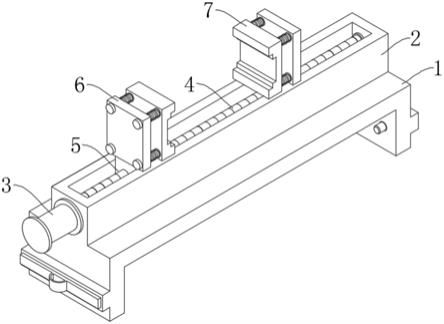

26.图1为本实用新型一实施例的结构示意图;

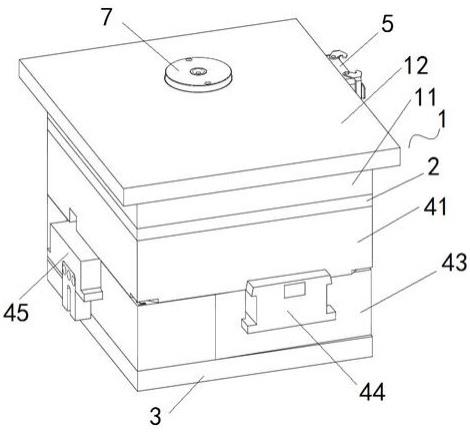

27.图2为本实用新型另一实施例的结构示意图;

28.图3为本实用新型一实施例的局部结构示意图;

29.图4为本实用新型一实施例的局部结构示意图;

30.图5为本实用新型一实施例的局部结构示意图;

31.图6为本实用新型一实施例的局部结构示意图;

32.图7为本实用新型一实施例的局部结构示意图;

33.图8为本实用新型一实施例的局部结构示意图;

34.图9为本实用新型一实施例的局部结构示意图;

35.图10为本实用新型一实施例的局部结构示意图;

36.图11为本实用新型一实施例的局部结构示意图;

37.图12为本实用新型一实施例的局部结构示意图;

38.图13为本实用新型一实施例的局部结构示意图;

39.图14为本实用新型一实施例的局部结构示意图;

40.图15为本实用新型一实施例的局部结构示意图;

41.图16为本实用新型一实施例的局部结构示意图;

42.图17为本实用新型一实施例的局部结构示意图;

43.图18为本实用新型一实施例生产的pvc弯头管件的结构示意图。

具体实施方式

44.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

45.实施例1

46.一种pvc管件点浇口全热流道模具,其特征在于,包括加热模板1、上模板2、下模板3,所述加热模板与上模板连接,所述上模板与下模板配合连接,所述上模板与下模板之间设有成型模组4;所述加热模板的一侧设有加热组件5,所述加热模板内设有加热模块6;所述加热模块的一侧连接有热嘴进料件7,所述加热组件分别与加热模块、热嘴进料件连接;所述加热模块的另一侧对称连接有出料件8,所述出料件与成型模组连接;所述成型模组包括上成型模具41、成型件42、下成型模具43,所述上成型模具与下成型模具配合连接,所述成型件设置于上成型模具与下成型模具之间;所述上成型模具与上模板配合连接,所述下成型模具与下模板配合连接。

47.本实用新型中,所述加热模块主要起分流和加热的作用;热嘴进料件,主要起均匀

进料和加热保温的作用。

48.进一步的,所述成型件包括第一成型部421、第二成型部422,所述第一成型部的一端设有第一环形连接端4211,所述第一成型部的另一端设有弧形连接槽4212;所述第二成型部的一端设有第二环形连接端4221,所述第二成型部的另一端设有弧形突起端4222;所述弧形连接槽与弧形突起端配合连接。通过第一成型部、第二成型部的配合设置,可以实现成型件在产品成型过程中的自动化进入和退出工位。

49.进一步的,所述上成型模具包括第一成型腔411,所述第一成型腔对称设有进料通孔412;所述下成型模具包括第二成型腔431,所述第一成型腔与第二成型腔对应设置,所述成型件设置于第一成型腔与第二成型腔之间的区域。通过第一成型腔与第二成型腔配合设置,以及成型件的作用,在第一成型腔与第二成型腔之间的区域使产品注塑成型。

50.进一步的,所述加热模板1包括第一板体11,所述第一板体的一侧连接有盖板12,所述第一板体内设有保温腔111,所述保温腔的一侧设有第二线腔112,连接加热组件。

51.进一步的,所述加热模块外部设有保温模套61,所述保温模套与保温腔配合连接。通过保温腔与保温模套的配合设置,可以保证加热模块的温度不易流失,保持物料加工温度。

52.进一步的,所述加热模块设有进料孔(未标注),所述加热模块于远离进料孔的一面对称设有出料孔(未标注);所述热嘴进料件与进料孔连接,所述出料件的一侧与出料孔连接。通过本实用新型加热模块的设置,物料通过进料孔在进入到加热模块后,均匀的流向两侧的出料孔,而且在此过程中,可保证加热模块整体均匀受热,不会产生错流,熔坯流速一致,pvc弯头管件产品质量可以得到保障。

53.进一步的,所述热嘴进料件内设有进料腔71,所述进料腔的外侧设有第一加热套件72。通过此设置,可以保证进料的均匀度;所述进料腔的外侧设有第一加热套件,所述第一加热套件与加热组件连接,保证均匀加热。

54.进一步的,所述出料件的一端设有喷嘴81,所述喷嘴为圆锥型喷嘴,所述喷嘴与进料通孔配合设置,可以保证出料的均匀度和喷料效果,实现进料。所述出料件设有第二加热套件82,可以保证出料时的物料温度。所述第二加热套件与加热组件连接。

55.进一步的,所述盖板设有安装孔121,所述安装孔的一侧设有第一线腔122,所述热嘴进料件与安装孔配合设置,所述热嘴进料件与加热组件连接,连接线路设置在第一线腔内。

56.进一步的,还包括第一定型脱模块44、第二定型脱模块45,所述第一定型脱模块的前端设有第一安装腔441;所述第二定型脱模块的前端设有第二安装腔451;所述第一环形连接端与第一安装腔配合连接;所述第二环形连接端与第二安装腔配合连接。

57.进一步的,所述第一定型脱模块连接有第一驱动组件(未标注),所述第二定型脱模块连接有第二驱动组件(未标注)。可分别实现第一成型部、第二成型部的进退。

58.本实用新型中,通过第一定型脱模块、第二定型脱模块的作用,可分别实现第一成型部、第二成型部在第一成型腔与第二成型腔之间的进入和退出,实现自动化注塑和脱模。

59.本实用新型中,通过加热组件的作用,分别对热嘴进料件、加热模块实现加热进料;再通过加热模块的均匀分流以及出料件喷嘴的设置,可以保证进料、出料的均匀度,使得pvc弯头管件10在在第一成型腔与第二成型腔之间通过成型件配合成型形成各形状区

域。

60.本实用新型中,通过第一定型脱模块、第二定型脱模块的设置,可实现自动化脱模,注塑成型后,产品可自动化脱模,有效提高了生产效率。

61.实施例2

62.本实施例提供一种与实施例1相同的pvc管件点浇口全热流道模具,所不同的是,进一步的,所述第一定型脱模块设有第一脱模孔442,所述第一成型部内设有第二脱模孔4213。

63.进一步的,还包括脱模杆9,所述脱模杆依次穿过第一脱模孔、第二脱模孔,所述脱模杆的一端与弧形突起端相抵。特别的,所述脱模杆对应连接有现有技术的敲打组件(未标注)。

64.通过脱模杆的作用,再脱模之前,先敲击脱模杆的一端,使得力传递到脱模杆的另一端,震动弧形突起端,进而震动整个成型件,使得产品与成型件分离,再通过第一定型脱模块、第二定型脱模块分别在第一驱动组件、第二驱动组件的作用下退出,实现pvc弯头管件10自动脱模。

65.进一步的,所述下模板连接有模座13,用于定位固定安装。

66.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

67.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。需注意的是,本实用新型中所未详细描述的技术特征,均可以通过任一现有技术实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。