1.本发明属于冶金化工生产技术领域,涉及一种利用新型等离子热风炉的分解矿生产方法及系统,尤其是用在碳酸盐矿或硫酸盐矿的生产中。

背景技术:

2.在冶金化工产中存在大量分解矿物的生产过程,此类矿石中含有有用的金属,一般通过高温分解反应使得分解矿中的金属氧化物被分离出来,在实际生产时,为了提高分解产率,对于分解温度控制尤为重要。

3.目前,分解温度是通过加热来实现的。常规加热方式主要是使用化石能源作为燃料,将空气作为配风进行燃烧产生高温热风或者作为燃烧器使用为工业生产进行加热,由于化石燃料燃烧后会产生co2,空气中氮气也进入工业生产过程中,产生一部分n

x

o,这样的常规的加热方式必然产生co2和n

x

o,而工业生产产生co2和n

x

o是产生温室效应的主要气体,在中国要在2030年实现碳达峰,在2060年实现碳中和的目标下,现有的加热方式不符合“负碳”减排,实现碳中和的绿色环保理念;而化石燃料,尤其是煤燃料,分解一顿矿石需要煤约为100~700公斤,煤资源耗费量多,因此成本高,同时煤燃烧产生的污染较大,此外,现有的气体加热装置要求输出高温,对设备要求严格,且设备多。

4.基于上述,现阶段也产生了一些非化石能源燃烧的加热方式,如等离子加热、微波加热、超声波加热、电磁感应加热等加热方式。但是这些非常规的加热方式,存在以下问题:这些装置连续运行的时间短,约500h~3000h,不能满足分解矿物生产的长期连续运行;装机容量小,一般为100kva~2000kva,加热温度范围较窄,不能满足实际生产中分解矿对高温的需求;加热装置投资大;其中,电磁感应加热要求被加热物料导磁,又有局限性。

技术实现要素:

5.针对现有分解矿生产存在的技术问题,本发明公开一种利用新型等离子热风炉的分解矿生产方法及系统,采用电力加热产生等离子热风气体的方式为分解矿物的生产过程提供热源,节能环保,加热温度满足分解矿的工艺需求,分解率高,降低成本,实现co2和n

x

o零排放。

6.同时提供一种新型等离子热风炉,能长时间连续运行,装机容量高,范围大,能广泛用于生产中。

7.为了实现上述目的,本发明采用的技术方案是:

8.一种利用新型等离子热风炉的分解矿生产方法,包括以下步骤:

9.1)气源通入等离子热风炉,在电压的作用下,调节等离子热风炉内电极的放电距离,电极产生的电流将气源电离,同时电极产生等离子电弧对电离气源进行加热,生成热风气体;

10.2)分解矿料经预处理进入炉窑中,同时将步骤1)的热风气体通入炉窑中,在温度300~3000℃下,分解矿料分解生成分解产物和分解气;

11.3)步骤2)生成的分解产物作为直接产品或者中间产品;步骤2)生成的分解气冷却后,直接回收、或部分返回等离子热风炉中。

12.所述步骤1)中,气源的进风量为100nm3~8000mnm3;所述变压器容量为200kva~500000kva,变压器一次侧电压为10~220kv,变压器二次侧电压为100v~10kv;等离子热风气体的送出量为100nm3~8000mnm3。

13.所述步骤1)中,在初始施加电压时,通过调节电极与置于反应装置炉底的石墨碳砖之间的高度距离以及调节电压的大小,直至电极直接产生等离子热风。

14.所述气源为co2时;所述分解矿料是碳酸钙矿、碳酸镁矿、白云石、碳酸锂矿、碳酸钠矿、硫化钠生产矿料以及玻璃生产矿料。

15.所述气源为so2和o2的混合气时,所述分解矿料为硫酸钙矿;所述so2与o2的摩尔比为1:1/2。

16.一种利用新型等离子热风炉的分解矿生产方法的生产系统,包括等离子热风炉、分解窑以及除尘冷却装置;

17.所述等离子热风炉包括炉体、电极和变压器;所述炉体上分别设置气体入口、冷却气体返回口和热风气体出口;所述炉体底部设置石墨碳砖;所述气体入口经电极与热风气体出口相连通;所述冷却气体返回口与热风气体出口相连通;所述电极轴向与炉体轴向相平行,所述电极一端置于炉体内,所述电极另一端伸出炉体外;所述变压器与电极相连;所述电极为一根、两根、三根或四根;所述变压器为交流变压器或整流变压器;

18.所述分解窑上分别设置物料进口、物料出口、加热气体进口以及尾气出口;所述物料进口与物料出口相连通;所述热风气体出口经加热气体进口与尾气出口相连通;所述尾气出口经除尘冷却装置分别与冷却气体返回口和气体入口相连通。

19.所述电极为一根时,所述变压器为整流变压器,所述变压器上设置两个输出端,两个输出端分别与石墨碳砖和电极相连;

20.所述电极为两根时,所述变压器为整流变压器,所述变压器上设置两个输出端,两个输出端分别与两根电极对应相连;所述两根电极并行伸入炉体内,且两根电极伸入端位于同一平面上;

21.所述电极为三根时,所述变压器为交流变压器,所述变压器上设置三组输出端,每组输出端分别与三根电极中的任意相邻两根相连;所述三根电极并行伸入炉体内,所述三根电极的伸入端位于同一平面上,且相邻两根电极之间的距离相等;

22.所述电极为四根时,所述变压器为整流变压器,所述整流变压器为同相逆并联的结构,所述变压器上设置四个输出端,每个输出端与四根电极对应相连;所述四根电极并行伸入炉体内,且四根电极的伸入端位于同一平面上,相邻两根电极之间的距离相等。

23.所述电极为中空电极或实心电极;所述电极为碳素电极、石墨电极或自焙电极;所述电极的直径为200~5000mm;所述电极为两根、三根或四根时,相邻两根电极之间的距离为50mm~3000mm。

24.所述生产系统还包括置于炉体外的电极高度调节单元;所述电极高度调节单元包括基座、电极夹紧机构、电极升降机构和动力机构;所述动力机构置于基座上;所述电极夹紧机构置于炉体外的电极一端上;所述动力机构经电极升降机构与电极夹紧机构相连,动力机构带动电极沿着电极的轴向上下移动;所述动力机构为液压站或气压站。

25.所述生产系统还包括密封圈和电极接长机构;所述密封圈置于电极与炉体连接处;所述电极接长机构置于电极伸出炉体外的一端处。

26.本发明的有益效果是:

27.1、本发明提供的生产法是利用等离子热风炉对气体进行电离加热,采用电力作为能源,且采用分解反应的反应气作为被电离加热气体,没有其他气体进入分解炉内,且排出工业炉窑尾气是纯净的反应气,能循环利用或是直接回收,减少提浓、脱碳、脱氮的工序,节能环保;采用电力加热热风气体的方式提供分解所需的高温,不产生有害气体,节约能源;气体加热温度在300~3000℃内,满足分解矿物的工艺需求,降低成本,实现工业生产过程加热的co2和n

x

o零排放。

28.2、本发明提供的等离子热风炉,以矿热炉的炉膛(炉体)作为反应装置,并设置三相电极或整流后的两相电极;炉体外设置电极高度调节单元和电极接长机构,炉体内设置石墨碳砖;石墨碳砖和电极高度调节单元相结合,可调节电极与装置底部石墨碳砖的轴向高度距离在合适的范围内,实现电离气体并起弧,对气体电离加热;此外,电极高度调节单元和电极接长机构相结合,当电极有消耗时,可在炉外接长电极,从而保证装置的连续稳定运行,一般连续运行时间为10000~40000小时;此外在炉体与电极连接处设置密封圈,使得炉体形成密闭状态,避免外界空气的进入;装置结构简单,操作方便,装机容量高,范围大,是一种新型热风炉,能广泛用于生产中。

29.3、本发明提供的等离子热风炉,在初始施加电压时,通过调节电极与置于反应装置内的石墨碳砖之间的高度距离以及调节电压的大小,使得电极之间的气体电离直接产生等离子高温气体。

附图说明

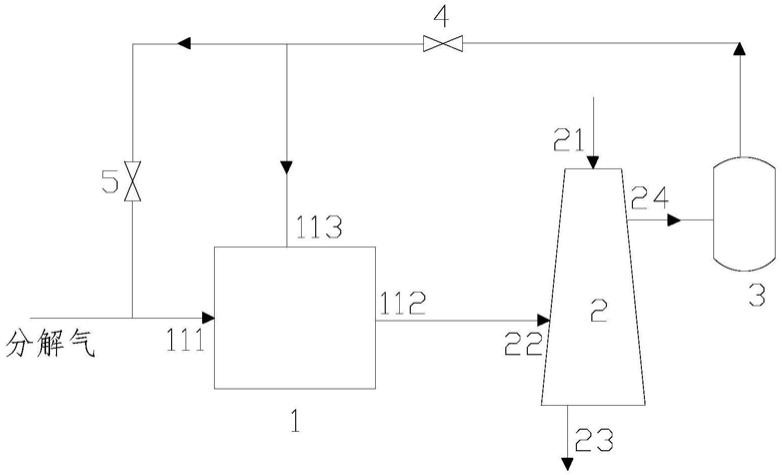

30.图1为本发明提供的分解矿生产系统示意图;

31.图2为本发明实施例1中提供的等离子热风炉示意图;

32.图3为本发明实施例2中提供的等离子热风炉示意图;

33.图4为本发明实施例3中提供的等离子热风炉示意图;

34.其中:

35.1—等离子热风炉;11—炉体;111—气体入口;112—热风气体出口;113—冷却气体返回口;12—电极;13—密封圈;14—变压器;15—电极高度调节单元;16—石墨碳砖;17—短网;18—水冷电缆;2—分解炉;21—物料进口;22—加热气体进口;23—物料出口;24—尾气出口;3—除尘冷却装置;4—第一控制阀;5—第二控制阀。

具体实施方式

36.现结合附图以及实施例对本发明做详细的说明。

37.本发明提供的利用等离子热风炉的分解矿生产方法,包括以下步骤:

38.1)气源通入等离子热风炉,在电压的作用下,调节等离子热风炉内电极的放电距离,电极产生的电流将气源电离,同时电极产生等离子电弧对电离气源进行加热,生成热风气体;

39.2)分解矿料经预处理进入炉窑中,同时将步骤1)的热风气体通入炉窑中,在温度

300~3000℃下,分解矿料分解生成分解产物和分解气;

40.3)步骤2)生成的分解产物作为直接产品或者中间产品;步骤2)生成的分解气冷却后,直接回收、或部分返回等离子热风炉中。

41.本步骤中,返回等离子热风炉中的分解气有两种用途,一是被电离继续产生等离子热风气体;二是会被作为调温气源调节等离子热风炉的等离子热风气体的温度,达到分解炉窑需要的等离子热风温度。

42.本发明步骤1)中,气源的进风量为100nm3~8000mnm3;所述变压器容量为200kva~500000kva,变压器一次侧电压为10~220kv,变压器二次侧电压为100v~10kv;等离子热风气体的送出量为100nm3~8000mnm3。

43.本发明步骤1)中,在初始施加电压时,通过调节电极与置于反应装置炉底的石墨碳砖之间的高度距离以及调节电压的大小,直至电极直接产生等离子热风。

44.本发明气源为co2时,分解矿料是碳酸钙矿、碳酸镁矿、白云石、碳酸锂矿、碳酸钠矿、硫化钠生产矿料以及玻璃生产矿料。

45.本发明气源为so2和o2的混合气时,分解矿料为硫酸钙矿;so2与o2的摩尔比为1:1/2。

46.本发明提供一种实现利用等离子热风炉的分解矿生产方法的生产系统,包括等离子热风炉1、分解窑2以及除尘冷却装置3;等离子热风炉1包括炉体11、电极12和变压器14;炉体11上分别设置气体入口111、冷却气体返回口113和热风气体出口112;所述炉体11底部设置石墨碳砖16;气体入口111经电极2与热风气体出口112相连通;冷却气体返回口113与热风气体出口112相连通;电极12轴向与炉体11轴向相平行,电极12一端置于炉体11内,电极12另一端伸出炉体11外;变压器14与电极12相连;电极12为一根、两根、三根或四根;变压器14为交流变压器或整流变压器;

47.分解窑2上分别设置物料进口21、物料出口23、加热气体进口22以及尾气出口24;物料进口21与物料出口23相连通;热风气体出口112经加热气体进口22与尾气出口24相连通;尾气出口24经除尘冷却装置3分别与冷却气体返回口113和气体入口111相连通。

48.本发明中,电极12为一根时,变压器14为整流变压器,变压器14上设置两个输出端,两个输出端分别与石墨碳砖16和电极12相连;

49.本发明中,电极12为两根时,变压器14为整流变压器,变压器14上设置两个输出端,两个输出端分别与两根电极12对应相连;两根电极12并行伸入炉体11内,且两根电极12伸入端位于同一平面上;

50.本发明中,电极12为三根时,所述变压器14为交流变压器,变压器14上设置三组输出端,每组输出端分别与三根电极12中的任意相邻两根相连;三根电极12并行伸入炉体11内,三根电极12的伸入端位于同一平面上,且相邻两根电极12之间的距离相等;

51.本发明中,电极12为四根时,变压器14为整流变压器,所述整流变压器为同相逆并联的结构,变压器14上设置四个输出端,每个输出端与四根电极12对应相连;四根电极12并行伸入炉体11内,且四根电极12的伸入端位于同一平面上,相邻两根电极12之间的距离相等。

52.本发明中,电极12为中空电极或实心电极;所述电极12为碳素电极、石墨电极或自焙电极;电极12的直径为200~5000mm;电极12为两根、三根或四根时,相邻两根电极之间的

距离为50mm~3000mm。

53.本发明中,生产系统还包括置于炉体11外的电极高度调节单元15;电极高度调节单元15包括基座、电极夹紧机构、电极升降机构和动力机构;动力机构置于基座上;电极夹紧机构置于炉体外的电极一端上;动力机构经电极升降机构与电极夹紧机构相连,动力机构带动电极沿着电极的轴向上下移动;所述动力机构为液压站或气压站。

54.本发明中,生产系统还包括密封圈13和电极接长机构;密封圈13置于电极12与炉体11连接处;电极接长机构置于电极12伸出炉体外的一端处。

55.本发明中,电极12伸入炉体11内的一端与炉体11底部之间的距离,不做限定,主要是因为这个距离是与电压、电极直径、电极之间的距离有关的,具体实施时,在电压、电极直径、电极之间的距离一定时,调节电极12下端部与炉体11底部之间的距离,在合适的距离范围中电极之间即可产生电流。

56.下面以具体的实施例对本发明所保护的技术方案做详细的阐述。

57.实施例1

58.参见图1和图2,本实施例提供的利用等离子热风炉的分解矿生产系统,主要包括分解炉2、等离子热风炉1和除尘冷却装置3。

59.本实施例提供的等离子热风炉1包括炉体11、电极12、变压器14;炉体11上分别设置气体入口111、冷却气体返回口113和热风气体出口112;炉体11底部设置石墨碳砖16;气体入口111经电极12与热风气体出口112相连通;冷却气体返回口113与热风气体出口112相连通;电极12轴向与炉体11轴向相平行,电极12一端置于炉体11内,电极12另一端伸出炉体11外;变压器14与电极12相连。

60.本实施例中,分解炉2上分别设置物料进口21、物料出口23、加热气体进口22以及尾气出口24;物料进口21与物料出口23相连通;热风气体出口112经加热气体进口22与尾气出口24相连通;尾气出口24经除尘冷却装置3分别与冷却气体返回口113和气体入口111相连通。

61.实施时,为了方便控制气体的流量,在除尘冷却装置3与冷却气体返回口113之间设置第一控制阀4,在除尘冷却装置3与气体入口111之间设置第二控制阀5。

62.本实施例中,电极12为三根,分别为第一电极、第二电极和第三电极;三根电极12并行设置,三根电极的一端均置于炉体11内,三根电极的另一端均伸出炉体11外;同时三根电极中,两两相邻电极之间的距离相等,三根电极之间的轴心位于同一个圆上,形成极心圆,三根电极在极心圆上均匀分布,三个电极12的端部连线呈正三角形。

63.三根电极与炉体11连接处均设置密封圈13。电极12均选用石墨棒电极。电极12直径为500mm,相邻两个电极12之间的距离为1000mm。

64.本实施例中,变压器14为交流变压器,变压器14上设置三组输出端,变压器14的每组输出端均包括两个接线端,其中一个接线端上设置短网17,另一个接线端上设置水冷电缆18。变压器14的交流电压为300v。

65.具体的,第一组输出端分别与第一电极和第二电极相连接,一个接线端通过短网17与第一电极相连;另一个接线端通过水冷电缆18与第二电极相连;

66.第二组输出端分别与第二电极和第三电极相连接,一个接线端通过短网17与第二电极相连;另一个接线端通过水冷电缆18与第三电极相连;

67.第三组输出端分别与第一电极和第三电极相连接,一个接线端通过短网17与第一电极相连;另一个接线端通过水冷电缆18与第三电极相连。

68.本实施例中,生产系统还包括置于炉体11外的电极高度调节单元15;电极高度调节单元15包括基座、电极夹紧机构、电极升降机构和动力机构;动力机构置于基座上;电极夹紧机构置于炉体外的电极一端上;动力机构经电极升降机构与电极夹紧机构相连,动力机构带动电极沿着电极的轴向上下移动;动力机构为液压站或气压站。

69.工作时,需要对电极轴向高度进行调节时,液压站提供动力,驱动升降机构运动,升降机构通过电极夹紧机构带动电极沿着电极的轴向上下移动。

70.本实施例提供的电极接长机构,由于电极选择的石墨电极,电极接长机构为设置在石墨电极伸出炉体外一端上的螺丝,电极12随着不断产生的等离子电弧而消耗,当伸入炉体11内的电极12消耗变短时,通过置于炉体11外一端上的螺丝在电极12上重新接上一根新的石墨电极,再通过电极高度调节单元15,将接长后的电极12向下伸入炉体11内,直至电极12置于炉体11内的合适位置且电极12之间形成电流,气体产生等离子电弧。

71.同时由于电极的材质为石墨棒,当在高温电弧以及二氧化碳作用下,石墨棒与二氧化碳反应生成石墨烯;且电极伸出炉体外较长,当石墨棒反应消耗时,避免等离子发生装置由于电极消耗而停止,可在伸出炉体外的电极端上再接上一根新电极,能实现对气体的连续加热。

72.本实施例中,炉体11为矿热炉的炉膛,在其底部铺设一层石墨碳砖16。

73.本实施例中,分解矿料为碳酸钙矿,气源为co2气体,分解炉2选择煅烧窑。

74.本实施例提供的利用等离子热风炉的分解矿生产系统,其生产方法是:

75.1)气源(二氧化碳)通入等离子热风炉1,在电压的作用下,等离子热风炉1内的电极产生的电流使得气源发生电离,产生的等离子电弧对气源进行加热,生成热风气体;

76.气源气体的进风量为1000nm3,气体初始温度为20℃;同时,变压器14向置于炉体11中的三相电极12施加交流电压,三相电极12产生高温等离子电弧,对二氧化碳气体进行加热,生成co2等离子高温热风气体;

77.2)碳酸钙矿石从物料进口21进入分解炉2中,步骤1)生成的热风气体从热风气体出口112排出炉体11,等离子热风气体的温度为1300~1600℃,出风量为1500nm3;并从加热气体进口22吹入分解炉2中,在等离子热风的作用下,碳酸钙矿石发生分解反应caco3→

cao co2生成氧化钙和co2分解气;

78.3)氧化钙为分解产品从物料出口23出来进行收集;co2分解气从尾气出口24进入除尘冷却装置3中,收集冷却,由于生产系统的加热气源为co2,碳酸钙分解产生的气体也是co2,因此co2分解气的含量可达99%,冷却后可直接回收作为产品;同时一分部分冷却除尘后的co2分解气作为气源返回气体入口111重新生成co2等离子热风气体;当炉体内生成的co2热风气体温度过高时,打开第一控制阀4将部分收集冷却的co2分解气经冷却气体返回口113返回至炉体11内,调节炉体11内的温度。

79.本实施例步骤1)中,等离子热风炉在初始施加电压时,由于温度低,电极之间较难起弧,以此可通过调节电极与置于反应装置内的石墨碳砖之间的高度距离以及调节电压的大小,直至电极直接产生等离子热风气体。

80.具体的,在初始启动时,由于电极12产生的电弧温度低不能立即起弧,通过电极高

度调节单元15调节电极12伸入炉体1内的一端与石墨碳砖16之间的高度的距离,同时调节交流电压大小,使得电极12产生高温等离子电弧;待产生高温等离子电弧后,再通过电极高度调节单元15将电极12向炉体11外拉,增大伸入炉体11内的电极端与炉体11底部的距离,直至电极12置于炉体11内的合适位置(这个位置根据实际进行调节)且电极12之间形成电流,气体产生等离子电弧。

81.本实施例中,原料碳酸钙(石灰石)经过预处理后进入煅烧窑中,由等离子热风炉向煅烧窑供热,满足石灰石煅烧对温度的需求,替代现有的气热供热,设备少,成本低,且供热过程清洁化;采用碳酸盐矿的分解气co2作为启功气源,即等离子热风炉的加热气体,由于反应窑炉内未引入其他杂质气体,尾气中含有大量二氧化碳气体,可返回至进气口,再次加热循环使用,也可作为调温气源,调节炉体11内加热气体的温度,使其满足工业生产实际需要。达到节能环保,实现工业生产过程加热的co2和n

x

o零排放,满足碳中和的要求;整个系统中的co2气体含量高达99%,节约资源,末端尾气也可作为等离子热风炉的气源,实现分解气的循环利用,降低成本。

82.实施例2

83.上述实施例1不同的是,本实施例中,电极2为四根,分别记为第一电极、第二电极、第三电极和第四电极,四根电极的一端均置于炉体11内,四根电极的另一端均伸出炉体11外,四根电极伸入端的轴心位于同一个圆上,形成极心圆,四根电极在极心圆上均匀分布,四根电极12的端部连线呈正四角形。同时四根电极中,两两相邻电极之间的距离相等。

84.本实施例中,变压器4为整流变压器,整流变压器为同相逆并联的结构,变压器4的直流电压为300v。变压器上设置四个输出端,每个输出端与四根电极12对应相连。

85.实施例3

86.参见图3,与上述实施例1不同的是,本实施例中,电极2为两根,分别记为第一电极和第二电极,变压器4为整流变压器,变压器上设置两个输出端,变压器4的直流电压为300v。具体的,第一个输出端与第一电极,另一个输出端与第二电极相连。

87.实施例4

88.参见图4,与上述实施例1不同的是,本实施例中,电极为一根,此时可将炉体底部的石墨碳砖作为阳极。变压器整流变压器,变压器的交流电压为300v。

89.具体的,变压器上设置两个输出端,第一个输出端与电极相连,另一个输出端与炉体底部的石墨碳砖相连。

90.实施例5

91.与实施例1不同的是,本实施例中,分解矿料为碳酸镁矿。

92.本实施例提供的利用新型等离子热风炉的分解矿生产系统,其生产方法是:

93.1)co2气体进入气体入口111中,在电压的作用下,等离子热风炉内的电极12产生的电流使得co2气体发生电离,产生的等离子电弧对气源进行加热,生成1400℃的co2热风气体从热风气体出口112排出炉体11外;

94.2)菱镁矿从物料进口21进入分解炉2中,co2热风气体从加热气体进口21吹入分解炉2中,使得分解炉2中的温度为1000℃,发生分解反应mgco3→

mgo co2生成氧化镁和co2分解气;

95.3)氧化镁为分解产品,从物料出口23进行收集;co2分解气从尾气出口24进入除尘

冷却装置3中,收集冷却,由于生产系统加热气源为co2,碳酸钙分解产生的气体也是co2,co2分解气的含量为99%,可直接回收作为产品使用;也可以作为气源返回气体入口111重新生成co2热风气体,减小成本;当炉体11内的co2等离子热风气体温度过高时,将部分收集冷却的co2分解气经冷却气体返回口113返回炉体11内,从而调节炉体11内的热风气体的温度。

96.实施例6

97.与实施例1不同的是,本实施例中,分解矿料为白云石。

98.本实施例提供的利用新型等离子热风炉的分解矿生产系统,其生产方法是:

99.1)co2气体进入气体入口111中,在电压的作用下,等离子热风炉内的电极12产生的电流使得co2气体发生电离,产生的等离子电弧对气源进行加热,生成1400℃的co2热风气体从热风气体出口112排出炉体11外;

100.2)白云石从物料进口21进入分解炉2中,co2热风气体从加热气体进口21吹入分解炉2中,使得分解炉2中的温度为1100℃,白云石发生分解反应camg(co3)2→

cao mgo 2co2生成氧化钙、氧化镁和co2分解气;

101.3)氧化钙、氧化镁为分解产品,从物料出口23进行收集;co2分解气从尾气出口24进入除尘冷却装置3中,收集冷却,由于生产系统加热气源为co2,碳酸钙分解产生的气体也是co2,co2分解气的含量为99%,可直接回收作为产品使用;也可以作为气源返回气体入口111重新生成co2热风气体,减小成本;当炉体11内的co2等离子热风气体温度过高时,将部分收集冷却的co2分解气经冷却气体返回口113返回炉体11内,从而调节炉体11内的热风气体的温度。

102.实施例7

103.与实施例1不同的是,本实施例中,分解矿料为硫酸钙,气源为so2和o2的混合气体,分解炉2选择回转窑。

104.本实施例优选的,so2和o2物质的量比为1:1/2,因为caso3→

cao so2 1/2o2,分解气体为so2 1/2o2,这样当气源中so2和o2物质的量比为1:1/2时,整个系统气体处于一个平衡状态,生产系统能稳定运行。

105.本实施例提供的利用新型等离子热风炉的分解矿生产系统,其生产方法是:

106.本实施例提供的基于so2与o2等离子体热风炉的caso4分解和分解气回收方法包括:

107.1)so2与o2混合气体作为气源,从气体入口111进入炉体11中,在电压的作用下,等离子热风炉内的电极12产生的电流使得so2与o2气体发生电离,产生的等离子电弧对气源进行加热,生成1400~1650℃的so2与o2热风气体从热风气体出口112排出炉体11外;

108.2)硫酸钙物料从物料进口21进入分解炉2内,同时采用步骤1)形成的so2和o2等离子体热风气体从加热气体进口22吹入分解炉1中,向分解炉1提供热量,在温度1200~1350℃下,硫酸钙发生分解反应;caso3→

cao so2 1/2o2,生成分解产物和分解气,其中分解尾气中so2含量从原化石燃料分解的11%提高到88%;

109.3)步骤2)生成的分解氧化产物从物料出口23收集待用;可直接作为产品,也可作为水泥原料至水泥窑中;而分解气从尾气出口24进入除尘冷却装置3中收集,由于整个系统中只有so2和o2循环,收集的分解气体可作为生产硫酸的原料,生成硫酸,实现资源再利用;也可作为调温气体,从冷却气体返回口113进入炉体11内,调节炉体11内热风气体的温度以

满足分解caso4所需的温度;也可作为气源至气体入口111,循环利用,降低成本。、实施例8

110.与实施例1不同的是,本实施例中,分解矿料为玻璃生产矿料(石英和纯碱为主),分解炉2选择玻璃熔融烧结窑。

111.本实施例提供的利用新型等离子热风炉的分解矿生产系统,其生产方法是:

112.1)co2气体进入气体入口111中,在电压的作用下,等离子热风炉内的电极12产生的电流使得co2气体发生电离,产生的等离子电弧对气源进行加热,生成1700℃的co2热风气体从热风气体出口112排出炉体11外;

113.2)玻璃生产矿料(石英和纯碱为主)经破碎和原料磨磨成粉末,从物料入口21进入分解炉2中;co2等离子热风气体从加热气体进口22喷吹进入玻璃熔融烧结炉2中,使得烧结分解炉2内的温度保持在玻璃生产所需的温度1450~1550℃℃,此时石英和纯碱发生反应sio2 na2co3→

na2sio3 co2生成液态sio2和na2sio3的混合熔液,以及co2分解气;

114.3)液态sio2和na2sio3从物料出口23去成型得到玻璃产品,co2分解气从尾气出口24进入除尘冷却装置3中;由于系统中无其他气体进入,分解气co2含量可高达99%,经冷却后,可将这些气体直接回收,作为成品出售,一部分作为炉体11的气源,循环利用,节约资源,降低成本;也可以从冷却气体返回口13进入炉体11内,调节炉体11内co2热风气体温度保持在1550~1700℃范围内,满足玻璃生产所需的温度,加速反应的进行。

115.本发明整个系统中co2气体在不断循环,无含硫、含氮气体进入系统,从分解炉2末端排出的气体无需经过脱硫脱硝处理,可直接回收,减小生产工艺流程;替代现有的化石燃料供热,供热过程清洁化,且成本低。

116.实施例9

117.与实施例1不同的是,本实施例中,分解矿料为硫化钠生产矿料(芒硝与炭),分解炉2选择煅烧窑。

118.本实施例提供的利用新型等离子热风炉的矿物生产系统,其生产方法是:

119.1)co2气体进入气体入口111中,在电压的作用下,等离子热风炉内的电极12产生的电流使得co2气体发生电离,产生的等离子电弧对气源进行加热,生成1200℃的co2热风气体从热风气体出口112排出炉体11外;

120.2)将芒硝与炭原料按100:(21~22.5)(重量比)配比混合后从物料入口21送入分解炉2中;co2热风气体通过风机从加热气体进口22喷吹进入分解炉2中,分解炉2内的温度为1000℃,此时,芒硝与炭发生煅烧还原反应na2so4 2c

→

na2s 2co2,生成物na2s和分解气co2;

121.3)na2s从物料出口23出来,经冷却后用稀碱液热溶成液体,静置澄清后,把上部浓碱液进行浓缩,即得固体硫化钠;经中转槽、制片(或造粒)制得片(或粒)状硫化钠产品;分解气co2从尾气出口24进入除尘冷却装置3中;系统中co2含量可高达99%,经冷却后,可将这些气体直接回收,作为成品出售,一部分作为炉体11的气源,循环利用,节约资源,降低成本;同时一部分从冷却气体返回口13进入炉体11内,调节炉体11内形成的co2热风气体温度,使其保持在800~1100℃范围内,保证硫化钠生产所需的温度,加速反应的进行。

122.上述实施例中,还可以用于锂辉石lial[si2o6]的煅烧分解,所需温度为650℃,利用等离子热风炉的实现电加热,替代现有的煤粉加热,节约能源,实现清洁生产;同时生成的终端尾气中co2气体含量高,直接回收或是循环使用,控制系统温度,降低成本。

[0123]

上述实施例中,电极12的直径、任意相邻两根电极12之间的距离、变压器14的容量和电压、进风量等工艺参数,均可根据分解矿的实际规模、处理量以及分解炉2的大小等进行设计,只要在其限定的范围内选择即可。

[0124]

上述实施例中,电极12也可以选择碳素电极。碳素电极的接长方式与实施例1的接长相同。

[0125]

上述实施例中,电极12为自焙电极。当电极2消耗时,电极接长结构包括钢筒,钢筒为内中空的筒状体,钢筒内壁的横截面结构与电极横截面结构相同,接长时,将钢筒焊接在置于炉体11外的电极12端部,将自焙电极材料置于钢筒内,通过电极高度调节单元15将电极12向炉体11内推,直至电极12置于炉体11内的合适位置且电极12之间形成电流,气体产生等离子电弧。

[0126]

本发明提供的分解矿生产方法,利用等离子热风炉对气体进行加热,改变了传统化石燃料的加热模式,不产生有害气体,实现工业生产过程加热的co2和n

x

o零排放,节约能源且环保;气体加热温度满足不同类型分解矿的分解工艺需求;同时被加热的气体为分解产生分解气,使得分解气浓度提升,可冷却后直接回收作为产品,一部分作为加热气体再继续加热循环利用,同时一部分作为调温气体以调整热风气体的热风量使分解矿生产能继续完成的,节约能源,降低原料成本。

[0127]

以上所述仅为本发明几组较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明所述的技术范围内,而做出的种种等同变型或替换,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。