1.本发明涉及表面工程技术领域,尤其涉及一种超高速激光熔覆铁基非晶涂层的制备方法。

背景技术:

2.目前工业上常用于提高耐磨和抗腐蚀性能的方法主要为在其表面制备涂层,铁基非晶合金具有长程无序短程有序、无晶界位错等特点,具有优异的耐蚀和耐磨性能,是制备表面耐蚀抗磨涂层的最优选择。但常规的铁基非晶涂层制备主要采用热喷涂和传统激光熔覆的方法。热喷涂所制备的涂层与基板结合强度较低,涂层孔隙率较高,因此很难达到所需要的性能;传统激光熔覆因为稀释大冷却速率小等问题,导致非晶形成数量少,结晶严重,难以充分发挥铁基非晶合金的优异性能。

技术实现要素:

3.本发明提供一种超高速激光熔覆铁基非晶涂层的制备方法,将最新的超高速激光熔覆技术应用于铁基非晶合金涂层的制备中,将铁基非晶合金制备成厚度薄(百微米)的无缺陷表面防护涂层,不仅能够避免非晶脆性和尺寸效应的限制,还能充分发挥其优异的耐蚀抗磨性能,从而实现对采矿液压支架活塞杆表面的防护,减小液压支架活塞杆失效导致的经济损失。

4.本发明提供的具体技术方案如下:

5.本发明提供的一种超高速激光熔覆铁基非晶涂层的制备方法包括:

6.将清洁干净的基板平放在工作台上,将经过干燥后的fe基非晶粉末加入到送粉器中,然后把送粉流量、载气流调整到预定值,并通过机器人控制盒调整枪头和试板之间的距离以保证超高速激光熔覆过程中的离焦量范围始终在15mm~20mm之间;

7.采用超高速激光熔覆工艺在基板表面制备一层铁基非晶涂层,其中,采用的超高速激光熔覆工艺中激光功率为1.0kw~2.5kw,扫描速度为

8.100mm/s~250mm/s。

9.可选的,采用的超高速激光熔覆工艺中激光功率为1.5kw,扫描速度为200mm/s。

10.可选的,超高速激光熔覆工艺中的送粉速率为25g/min,载气流量为6l/min。

11.可选的,铁基非晶粉末的离焦距离为18mm。

12.可选的,所述铁基非晶涂层的厚度为200μm~300μm。

13.可选的,所述铁基非晶涂层与所述基板的结合面处组织为平面晶体和柱状晶体,所述铁基非晶涂层的中部组织为等轴晶体,所述铁基非晶涂层的顶部组织为非晶区。

14.可选的,所述柱状晶体的区域宽度为10μm~15μm。

15.本发明的有益效果如下:

16.本发明提供一种超高速激光熔覆铁基非晶涂层的制备方法,采用激光功率为1.0kw~2.5kw,扫描速度为100mm/s~250mm/s的超高速激光熔覆工艺在基板表面制备一层

铁基非晶涂层,通过优化激光功率和扫描速度之间的配合,将铁基非晶涂层的成型性能提高至最佳,并将基板对铁基非晶涂层的稀释率降低至最低,成功的将最新的超高速激光熔覆技术应用于铁基非晶合金涂层的制备中,将铁基非晶合金制备成厚度薄(百微米)的无缺陷表面防护涂层,不仅能够避免非晶脆性和尺寸效应的限制,还能充分发挥其优异的耐蚀抗磨性能,从而实现对采矿液压支架活塞杆表面的防护,减小液压支架活塞杆失效导致的经济损失。

附图说明

17.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

18.图1为本发明实施例的激光功率变化下的铁基非晶涂层的截面形貌示意图;

19.图2为本发明实施例的激光功率对稀释率的影响示意图;

20.图3为本发明实施例的不同扫描速度下的铁基非晶涂层的截面形貌示意图;

21.图4为本发明实施例的扫描速度对稀释率的影响曲线示意图;

22.图5为本发明实施例的多道搭接涂层截面不同位置微观组织形貌示意图;

23.图6为本发明实施例的铁基非晶涂层在3.5wt.%的nacl溶液中测得极化曲线示意图;

24.图7为本发明实施例的铁基非晶涂层磨损失重与磨损率变化情况示意图。

具体实施方式

25.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

26.本发明的说明书和权利要求书中的术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

27.下面将结合图1~图7对本发明实施例的一种超高速激光熔覆铁基非晶涂层的制备方法进行详细的说明。

28.本发明实施例提供的一种超高速激光熔覆铁基非晶涂层的制备方法包括将清洁干净的基板平放在工作台上,将经过干燥后的fe基非晶粉末加入到送粉器中,然后把送粉流量、载气流调整到预定值,并通过机器人控制盒调整枪头和试板之间的距离以保证超高速激光熔覆过程中的离焦量范围始终在15mm~20mm之间;采用超高速激光熔覆工艺在基板表面制备一层铁基非晶涂层,其中,采用的超高速激光熔覆工艺中激光功率为1.0kw~2.5kw,扫描速度为100mm/s~250mm/s。

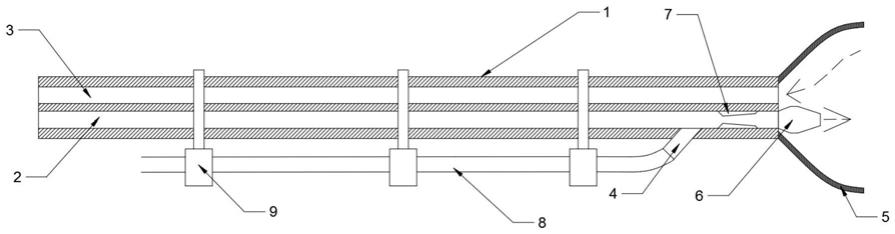

29.具体的,将清洁干净的基板平放在工作台上,将经过干燥后的fe基非晶粉末加入

到送粉器中,然后把送粉流量、载气流调整到预定值,本发明实施例采用的送粉速率为25g/min,载气流量调节到6l/min。通过机器人控制盒调整枪头和试板之间的距离,离焦量范围在15~20mm能够保证最佳的粉末汇聚能力,经过创造性的实验发现,铁基非晶粉末的离焦距离为18mm时最佳,打开配套的激光器水冷系统、枪头保护气系统。在控制盒中调整激光熔覆的工艺参数到预定值,然后做好个人防护工作,开启自动运行模式,进行熔覆层的制备。涂层制备过程中要随时观察送粉器对粉末的供给情况,激光熔覆枪头出粉、水冷和保护气运行是否异常,若有异常应及时根据情况判断是否停机处理。待涂层制备完成后,用毛刷清理掉表面沾粉,观察熔覆层成形质量,据此初步判断参数选择是否合理,根据以上步骤和原则,完成熔覆层制备,形成铁基非晶涂层。

30.本发明实施例提供的一种超高速激光熔覆铁基非晶涂层的制备方法,优选的,采用的超高速激光熔覆工艺中激光功率为1.5kw,扫描速度为200mm/s。

31.本发明实施例将线切割加工的10

×7×

5mm规格金相试样,通过超声清洗、镶样、磨样、抛光等步骤制备成金相样品。然后用王水(hcl:hno3=3:1)对fe基非晶涂层进行腐蚀,腐蚀策略采用侵蚀法,将配置好的试剂滴加到试样表面腐蚀10s,然后迅速用去离子水冲洗试样表面,并用酒精冲洗后干燥,最后对试样进行超声清洁后,采用扫描电子显微镜观察铁基非晶涂层的组织形貌。

32.首先,本发明实施例研究单道熔覆工艺参数对铁基非晶涂层成形的影响,制备一系列单道熔覆铁基非晶涂层,其中研究发现激光功率与扫描速度对涂层的截面组织形貌影响最为明显,对铁基非晶涂层截面的形貌进行观察,重点分析激光功率p和扫描速度v对涂层的稀释率、截面组织形貌及界面元素扩散情况的影响,发明人付出创造性的劳动发现,铁基非晶涂层的制备激光功率在1.0kw

‑

2.5kw,扫描速度在100

‑

250mm/s时,能够保证粉末充分熔化,同时具有较好的工艺性能,铁基非晶涂层制备的参数如下表1所示。

33.表1涂层制备工艺参数列表

[0034][0035]

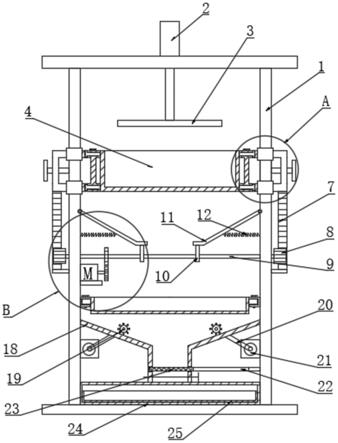

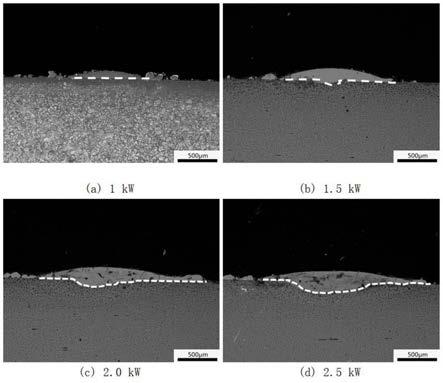

本发明实施例用电火花线沿着垂直于熔覆的方向切割,截取铁基非晶涂层的断面制备金相试样,采用扫描电镜观察截面的组织形貌,如图1所示,为激光功率变化下的低倍涂层截面形貌。从图1中可以发现,铁基非晶涂层整体的成形较好,形态呈半椭圆形,内部结构致密,无明显缺陷存在,在母材结合处有明显界面存在,随着激光功率的增加,母材熔化

比例增大。

[0036]

根据附图1所示的铁基非晶涂层截面形貌,结合超高速激光熔覆涂层厚度较薄的特点,采用面积法对铁基非晶涂层的稀释率进行计算,结果如图2所示,在1.0kw时可以实现涂层接近零的稀释,随着激光功率的增加,涂层的稀释率逐渐增加,当激光功率从1.0kw增加到2.5kw时,功率增幅为150%,稀释率从0.13增加到29%,增加了近30倍,说明激光功率变化对稀释率的影响显著。因此本发明实施例在制备铁基非晶涂层时,在保证铁基非晶涂层与母材冶金结合的情况下,可以实现铁基非晶涂层被母材稀释的比例越小越好,有利于避免涂层成分因稀释而偏离名义设计成分,导致削弱铁基非晶涂层中非晶成分的形成能力。

[0037]

参考图3所示的扫描速度从100mm/s增加到250mm/s时铁基非晶涂层的截面形貌变化,从图3中可以发现,随着扫描速度的增加,引起涂层沉积厚度逐渐递减,母材熔化比例减小,并且在低扫描速度的情况下,发现铁基非晶涂层中存在开裂情况,这与扫描速度低时线能量大,稀释率增加导致基体和涂层之间热应力过大有关。根据图3所示的截面形貌,对不同扫描速度下铁基非晶涂层的稀释率进行计算,结果如图4所示,随着扫描速度的增加,稀释率略有减小。对比图2所示的激光功率变化对铁基非晶涂层稀释率的影响发现,稀释率与激光功率大小成正相关,与扫描速度成负相关。但当扫描速度从100mm/s增加到250mm/s,成形增幅也为150%,涂层稀释率仅从9.4%减小到4.8%,减小幅度仅为49%,因此说明扫描速度对稀释率的影响不显著。

[0038]

通过上述研究和铁基非晶涂层的截面形貌分析,发明人付出创造性的劳动发现,在激光功率1.5kw,扫描速度为200mm/s的配合下,采用超高速激光熔覆技术形成的铁基非晶涂层具有最佳成形性能和较小的稀释率。

[0039]

单道熔覆的工艺参数对涂层成形与微观组织的影响规律研究为制备单层多道搭接涂层奠定基础,制备大面积连续铁基非晶涂层才能促进其在表面腐蚀磨损领域发挥作用,多道搭接涂层的研究是铁基非晶涂层走向产业化应用的必然一步。综合研究发现,采用的超高速激光熔覆工艺中激光功率为1.5kw,扫描速度为200mm/s是一个较优的参数,以此参数为制备多道搭接涂层,对涂层近表面与截面磨断面组织形貌进行观察分析,多道搭接的铁基非晶涂层的截面形貌如图5所示。

[0040]

如图5所示为多道搭接铁基非晶涂层在截断面不同位置的组织形貌。图5(a)为宏观组织形貌,从图5中观察可以发现,铁基非晶涂层的厚度约为250μm,铁基非晶涂层与基体结合良好,内部的组织致密,缺陷少,涂层表面起伏小,说明表明平整度高,在顶部位置观察有沾连的粉末颗粒。如图5(b

‑

d)所示,分别为高倍下涂层靠近结合界面的底部、涂层中部位置及涂层靠近表面的上部微观组织形貌。

[0041]

参考图5(b)所示铁基非晶涂层的底部位置,在靠近铁基非晶涂层与基体界面处,由于激光熔覆具有较快的冷却速度的特点,同时基体对涂层存在导热作用,使得靠近界面处的冷却速率很大,从而先会形成一层平面晶,紧接着在平面晶上会以外延生长的方式长单一取向的柱状晶,柱晶区的宽度约为10

‑

15μm,柱晶区结束后就变为黑色梅花状结晶相与灰色非晶混合的组织,其中结晶相尺寸在2

‑

4μm。底部柱晶区的定向生长因为沿基体到涂层顶部的方向,温度会逐渐增加,而温度梯度逐渐降低,越往上温度梯度越小,随着接近涂层中部,温度梯度减小,柱状晶的生长逐渐停止,转变为细小等轴组织。

[0042]

如图5(c)所示为铁基非晶涂层中部组织形貌,从图5中可以发现,中部完全为黑色结晶相镶嵌在灰色非晶相中的组织,因为中部区域多道搭接时,受重复的热积累影响导致散热条件差而冷却速率小,从而形成了部分细小的结晶相。如图5(d)所示为顶部微观组织,从图5中可以发现,非晶与结晶相的混合区中黑色结晶相的数量逐渐减小,灰色非晶相的比例增加,顶部因为远离界面,受稀释的影响下,能够保持高非晶形成能力,同时受搭接的影响小,顶部最后位置的凝固速率快的影响,因此结晶相减小。

[0043]

通过上述研究发现,从整体看多道搭接涂层从下往上同样也呈现为梯度结构的组织分布。从底部到顶部组织形貌依次为细小平面晶、柱状晶区、非晶与结晶相的混合区和高非晶相比例区。

[0044]

为更好的评价本发明实施例所制备的铁基非晶涂层的耐蚀与耐磨性能,分析测试样金属电极在腐蚀过程中的动力学信息,通常使用动态电势极化方法测量极化曲线,对基体和实验制备的铁基非晶涂层进行动电位极化曲线测试,测试结果如图6所示。

[0045]

本发明实施例对得到的极化曲线采用tafel直线外推法拟合,计算铁基非晶涂层腐蚀电位与腐蚀电流密度,计算结果如表2所示。实验结果显示:基体材料自腐蚀电位为:

‑

0.744v,在基体表面制备铁基非晶涂层后的自腐蚀电位提高至

‑

0.437v,相比基体而言自腐蚀电位提高了41%。

[0046]

腐蚀电流密度反应了表面腐蚀行为进行的快慢程度,从拟合结果看基体腐蚀电流密度为:5.53x10

‑

5 a

·

cm2,制备铁基非晶涂层防护后为:4.31x10

‑

6 a

·

cm2,腐蚀电流密度降低了超过1个数量级,腐蚀速率低至2.8x10

‑

2 mm/a。

[0047]

表2 tafel拟合自腐蚀电位与腐蚀电流密度

[0048][0049]

采用销盘式摩擦磨损试验机对本发明实施例所制备铁基非晶涂层与基体进行耐磨损测试表征,模拟真实工况条件下的磨损行为。对磨副材料选用gcr15,载荷100n,转速100r/min,摩擦时间40min,实验重点监测摩擦系数在磨损过程的变化与磨损前后失重的变化。结果如图7所示,从图7中可以看到,在相同磨损条件下,铁基非晶涂层的磨损失重仅为7.33mg,而27simn基材的失重为26.93mg,基体失重约为铁基非晶涂层的4倍。计算两种材料在相同磨损条件下的磨损率,从磨损率看基体在采用非晶涂层防护后表面耐磨率仅为2.99

×

10

‑5mm3n

‑1m

‑1,与基体相比降低了73%,超高速激光熔覆技术制备的铁基非晶涂层耐磨性能优于基体材料。

[0050]

本发明提供一种超高速激光熔覆铁基非晶涂层的制备方法,采用激光功率为1.0kw~2.5kw,扫描速度为100mm/s~250mm/s的超高速激光熔覆工艺在基板表面制备一层铁基非晶涂层,通过优化激光功率和扫描速度之间的配合,将铁基非晶涂层的成型性能提高至最佳,并将基板对铁基非晶涂层的稀释率降低至最低,成功的将最新的超高速激光熔覆技术应用于铁基非晶合金涂层的制备中,将铁基非晶合金制备成厚度薄(百微米)的无缺陷表面防护涂层,不仅能够避免非晶脆性和尺寸效应的限制,还能充分发挥其优异的耐蚀抗磨性能,从而实现对采矿液压支架活塞杆表面的防护,减小液压支架活塞杆失效导致的

经济损失。

[0051]

显然,本领域的技术人员可以对本发明实施例进行各种改动和变型而不脱离本发明实施例的精神和范围。这样,倘若本发明实施例的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。