1.本发明涉及石油化工技术领域,具体而言,涉及一种改性分子筛的制备方法、催化环己酮肟制备己内酰胺的催化剂。

背景技术:

2.己内酰胺是工业化生产尼龙过程中的一种重要中间体,环已酮肟的beckmann重排是己内酰胺生产工艺的关键步骤之一。目前,在工业上主要采用传统的以浓硫酸为催化剂的液相重排工艺。尽管该工艺反应条件较温和,转化率和选择性也比较理想,但是副产大量硫酸铵,而且容易造成设备腐蚀和环境污染。为了克服以上缺点,近年来采用分子筛等固体酸催化环己酮肟气相beckmann重排工艺受到关注。但是,气相beckmann重排工艺所需要的反应温度较高,催化剂的稳定性较差,失活较快,而且催化剂的选择性也比较低。

3.目前的改性分子筛虽然能够提高短时间内的催化活性,但是寿命较低。

技术实现要素:

4.本发明的主要目的在于提供一种改性分子筛的制备方法、催化环己酮肟制备己内酰胺的催化剂,以解决现有技术中硅分子筛作为催化剂的寿命低的问题。

5.为了实现上述目的,根据本发明的一个方面,提供了一种改性分子筛的制备方法,该制备方法包括:步骤s1,使硅分子筛的端位硅羟基与乙撑胺类有机碱进行反应,得到产物体系;步骤s2,将产物体系进行固液分离,得到湿固体和分离液;步骤s3,将湿固体洗涤、干燥、焙烧,得到改性分子筛。

6.进一步地,乙撑胺类有机碱选自二乙烯三胺、三乙烯二胺、三乙烯四胺、四乙烯五胺、五乙烯六胺、哌嗪、n-氨乙基哌嗪、羟乙基哌嗪中的一种或多种。

7.进一步地,硅分子筛和乙撑胺类有机碱重量比为1:0.2~8。

8.进一步地,步骤s1使硅分子筛与乙撑胺类有机碱在80~200℃的温度下反应,优选反应的时间为2~180h。

9.进一步地,硅分子筛为mfi全硅分子筛和/或mfi高硅分子筛,硅分子筛的孔径为0.1~50nm,孔容为0.1~5.0cm3/g,比表面积为250~450m2/g,优选硅分子筛为成型的硅分子筛,且成型的硅分子筛中mfi全硅分子筛和/或mfi高硅分子筛的质量含量≥95%。

10.进一步地,步骤s1中,硅分子筛与乙撑胺类有机碱的反应在溶剂中进行,溶剂选自水、甲醇、乙醇、异丙醇、正丁醇、乙腈、甲酰胺、丙酮、二氧六环、四氢呋喃、乙酸乙酯、n、n-二甲基甲酰胺、二甲基亚砜中的一种或多种,优选硅分子筛和溶剂的重量比为1:0.1~8。

11.进一步地,洗涤所用的溶剂为水、甲醇、乙醇、异丙醇、正丁醇、乙腈、甲酰胺、丙酮、二氧六环、四氢呋喃、乙酸乙酯、n、n-二甲基甲酰胺、二甲基亚砜中的一种或多种。

12.进一步地,干燥的温度为50~160℃,干燥的时间为1~180h。

13.进一步地,焙烧在空气中进行,焙烧的温度为350~550℃,焙烧的时间为1~96h。

14.根据本发明的另一个方面,提供了一种催化环己酮肟制备己内酰胺的催化剂,所述催化剂包括上述制备方法制备得到的改性分子筛。

15.应用本发明的技术方案,本技术的制备方法通过乙撑胺类有机碱对硅分子筛外表面进行精准地改性,利用乙撑胺类有机碱不仅具有两个或多个碱性氮位点,而且碱性位点均通过1,2-亚乙基连接,保持固定的空间距离促进碱性位点间协同改性作用,可以与硅分子筛中易于发生副反应的端位硅羟基进行反应,从而在焙烧后明显减少硅分子筛中端位硅羟基数量,相对地提升了有利于环己酮肟贝克曼重排的巢式硅羟基含量。采用本技术制备方法制备得到的改性分子筛可以应用于己内酰胺的生产中,作为催化剂催化环己酮肟的贝克曼重排反应,可以保证环己酮肟的高转化率以及己内酰胺的高选择性基础上,延长了催化剂的使用寿命,保证了工艺具有良好的长时间运行稳定性。

具体实施方式

16.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

17.如背景技术所分析的,现有技术中硅分子筛作为催化剂存在寿命低的问题。为了解决这一问题,本技术提供了一种硅分子筛的制备方法和应用。

18.在本技术一种典型的实施方式中,提供了一种改性分子筛的制备方法,该制备方法包括:步骤s1,使硅分子筛的端位硅羟基与乙撑胺类有机碱进行反应,得到产物体系;步骤s2,将产物体系进行固液分离,得到湿固体和分离液;步骤s3,将湿固体洗涤、干燥、焙烧,得到改性分子筛。

19.本技术的制备方法通过乙撑胺类有机碱对硅分子筛外表面进行精准地改性,利用乙撑胺类有机碱不仅具有两个或多个碱性氮位点,而且碱性氮位点均通过1,2-亚乙基连接,保持固定的空间距离促进碱性位点间协同改性作用,可以与硅分子筛中易于发生副反应的端位硅羟基进行反应,从而在焙烧后明显减少硅分子筛中端位硅羟基数量,相对地提升了有利于环己酮肟贝克曼重排的巢式硅羟基含量。采用本技术制备方法制备得到的改性分子筛可以应用于己内酰胺的生产中,作为催化剂催化环己酮肟的贝克曼重排反应,可以保证环己酮肟的高转化率以及己内酰胺的高选择性基础上,延长了催化剂的使用寿命,保证了工艺具有良好的长时间运行稳定性。

20.为了与硅分子筛中端位硅羟基精准反应,同时避免乙撑胺类有机碱进入分子筛孔道内,选择链长较长、空间位阻较大的乙撑胺类有机碱。在一些实施例中,乙撑胺类有机碱选自二乙烯三胺、三乙烯二胺、三乙烯四胺、四乙烯五胺、五乙烯六胺、哌嗪、n-氨乙基哌嗪、羟乙基哌嗪中的一种或多种。

21.为了有效减少硅分子筛中端位硅羟基的数量,硅分子筛和乙撑胺类有机碱重量比为1:0.2~8。乙撑胺类有机碱过少,会导致端位硅羟基残留,改性分子筛寿命延长不足;乙撑胺类有机碱过多,后续焙烧的时间会延长,能耗增加。在一些实施例中,硅分子筛和乙撑胺类有机碱重量比包括但不限于为1:0.2、1:0.5、1:1、1:2、1:3、1:4、1:5、1:6、1:7、1:8。

22.为了使乙撑胺类有机碱与硅分子筛充分反应并且不破坏硅分子筛的结构,步骤s1使硅分子筛与乙撑胺类有机碱在80~200℃的温度下反应,优选反应的时间为2~180h。上述温度包括但不限于80℃、100℃、120℃、140℃、160℃、180℃、200℃,反应的时间包括但不

限于为2h、6h、10h、24h、36h、60h、72h、100h、150h、180h。上述反应在密闭环境中进行,比如高压反应釜中。

23.本技术对硅分子筛的种类没有特别的限制,成型或未成型的硅分子筛都可以用于本技术的制备方法,在一些实施例中,硅分子筛为mfi全硅分子筛和/或mfi高硅分子筛,硅分子筛的孔径为0.1~50nm,孔容为0.1~5.0cm3/g,比表面积为250~450m2/g。当硅分子筛为成型的硅分子筛时,且成型的硅分子筛中mfi全硅分子筛的质量含量≥95%。上述成型的分子筛是指本领域的通过模制后制作为一定形状的分子筛,比如棒状、球状、柱状等。可以将现有技术中已经成型的分子筛直接用于本技术,也可以采用现有技术的模制工艺来制备成型的分子筛。在成型过程中根据需要会掺入少量助挤剂、粘结剂等,具体的助挤剂、粘结剂、模制工艺等均可参考现有技术,在此不再赘述。

24.在一些实施例中,步骤s1中,硅分子筛与乙撑胺类有机碱的反应在溶剂中进行,溶剂选自水、甲醇、乙醇、异丙醇、正丁醇、乙腈、甲酰胺、丙酮、二氧六环、四氢呋喃、乙酸乙酯、n、n-二甲基甲酰胺、二甲基亚砜中的一种或多种。通过溶剂对硅分子筛和乙撑胺类进行分散,可以在一定程度上优化二者的反应接触性,且更容易控制反应程度。为了避免溶剂的加入引起过度稀释,优选硅分子筛和溶剂的重量比为1:0.1~8。

25.为了除去湿固体中的小分子杂质,在一些实施例中,洗涤所用的溶剂为水、甲醇、乙醇、异丙醇、正丁醇、乙腈、甲酰胺、丙酮、二氧六环、四氢呋喃、乙酸乙酯、n、n-二甲基甲酰胺、二甲基亚砜中的一种或多种。

26.为了除去分子筛中的溶剂并且避免直接焙烧破坏分子筛结构,在一些实施例中,选择上述干燥的温度为50~160℃,干燥的时间为1~180h。

27.为了除去分子筛中的乙撑胺类有机碱,并避免焙烧过程对硅分子筛的结构造成的破坏,在一些实施例中,上述焙烧在空气中进行,焙烧的温度为350~550℃,焙烧的时间为1~96h。

28.在本技术的另一种典型的实施方式中,提供了一种催化环己酮肟制备己内酰胺的催化剂,该催化剂包括上述制备方法制备得到的硅分子筛。包含上述制备方法制备得到的改性分子筛的催化剂应用于己内酰胺的生产中时,可以保证环己酮肟的高转化率以及己内酰胺的高选择性基础上,延长了催化剂的使用寿命,保证了工艺具有良好的长时间运行稳定性。

29.以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

30.以下实施例中,当环己酮肟转化率和己内酰胺选择性之一相对于反应平台期的相应数值下降3%视为催化剂失活,此时即为催化剂寿命的终点。

31.实施例1

32.将120.16g mfi结构的全硅分子筛原粉silicalite-1(平均孔径14.3nm,孔容0.8cm3/g,比表面积为350m2/g)和240.39g三乙烯四胺投入高压釜中,自生压力下140℃反应60h,得到产物体系,将产物体系分离,用95%乙醇洗涤湿固体,在烘箱中80℃条件下干燥16h,之后在500℃马弗炉中焙烧10h,制得改性分子筛。

33.采用上述改性分子筛作为催化剂催化环己酮肟生产己内酰胺的反应。配有20%环己酮肟的乙醇溶液,以氮气为载气,空速为0.8h-1

的环己酮肟/乙醇溶液与氨混合经过360℃

床层发生重排反应,生成己内酰胺,环己酮肟转化率99.9%,己内酰胺选择性97.2%,稳定运行1800h。

34.实施例2-5

35.在实施例1的基础上改变硅分子筛种类,分别以全硅分子筛晶化原粉(平均孔径0.1nm,孔容0.1cm3/g,比表面积为272m2/g)、球型全硅分子筛(平均孔径27.5nm,孔容0.9cm3/g,比表面积为375m2/g,球直径0.2mm)、圆柱型分子筛(平均孔径49.7nm,孔容4.8cm3/g,比表面积为402m2/g,直径1.6mm,长1.5mm)和圆环型(平均孔径36.3nm,孔容2.4cm3/g,比表面积为251m2/g,内径1.1mm,外径2.3mm,长2.0mm)代替全硅分子筛原粉,环己酮肟转化率和己内酰胺选择性如表1所示。

36.表1

[0037][0038][0039]

实施例6-16

[0040]

在实施例1的基础上改变碱的种类、改性时间、改性温度并添加不同溶剂,环己酮肟转化率和己内酰胺选择性如表2所示。

[0041]

实施例17-26

[0042]

在实施例7的基础上改变分子筛与碱的质量比、改性温度,环己酮肟转化率和己内酰胺选择性如表2所示。

[0043]

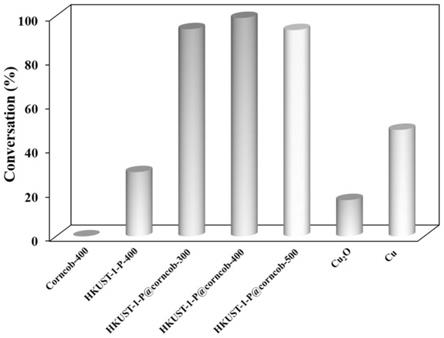

对比例1

[0044]

以改性制备前全硅分子筛原粉作为催化剂,完全相同的工艺进行环己酮肟气相重排制备己内酰胺,环己酮肟转化率87.5%,己内酰胺选择性28.3%,运行50h后,环己酮肟的转化率低于10%。

[0045]

对比例2

[0046]

与实施例7不同的是,使用25wt%的氨水替代三乙烯二胺。

[0047]

对比例3

[0048]

与实施例7不同的是,使用乙胺替代三乙烯二胺。

[0049]

对比例4

[0050]

与实施例7不同的是,使用乙二胺替代三乙烯二胺。

[0051]

对比例1至对比例3中,环己酮肟转化率和己内酰胺选择性如表2所示。

[0052]

表2

[0053]

[0054]

[0055][0056]

因为乙撑胺类有机碱对分子筛外表面进行改性,从实施例1和对比例4可以看出,乙二胺分子较小,容易进入分子筛孔道,不利于表面改性,因此,乙二胺改性分子筛效果较差。

[0057]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:本技术的制备方法通过乙撑胺类有机碱对硅分子筛外表面进行精准地改性,利用乙撑胺类有机碱不仅具有两个或多个碱性氮位点,而且碱性位点均通过1,2-亚乙基连接,保持固定的空间距离促进碱性位点间协同改性作用,可以与硅分子筛中易于发生副反应的端位硅羟基进行反应,从而在焙烧后明显减少硅分子筛中端位硅羟基数量,提升了有利于环己酮肟贝克曼重排的巢式硅羟基含量。采用本技术制备方法制备得到的改性分子筛可以应用于己内酰胺的生产中,作为催化剂可以提高环己酮肟的转化率以及己内酰胺的选择性,并且具有良好的运行稳定性,延长了催化剂的使用寿命。

[0058]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。