1.本发明涉及氧化镍薄膜领域,具体涉及一种纳米结构氧化镍薄膜的制备方法。

背景技术:

2.氧化镍薄膜材料是p型半导体材料,广泛应用于电化学存储、磁性存储、电致变色和太阳能电池中。目前,氧化镍薄膜可以通过多种制备技术进行制备,如化学溶液合成法、原子层外延生长、脉冲激光沉积(pld)、热蒸发、电子束蒸发和磁控溅射方法等;其中磁控溅射方法为真空薄膜沉积技术,通过等离子体中离化的氩离子在电场作用下轰击溅射靶材表面,从靶材表面轰击出靶材元素然后沉积到衬底基板上,具有工艺简单、可靠,沉积速率快、可以实现大面膜薄膜制备等优点受到研究者的广泛关注。

3.目前,通过反应磁控溅射方法在不同基片上包括mgo(001)基片上沉积的nio薄膜一般是多晶的,即使是外延薄膜也是在表面均匀分布纳米晶粒结构的薄膜,很难制备出具有一定纳米结构(如矩形)的薄膜。由于纳米结构具有高的比表面积,可应用于催化和传感等领域,同时该薄膜具有较高的结晶质量,具有较低的缺陷密度,对于研究催化和传感等方面的基础物理问题具有重要意义,因此亟需开发一种能够制备出具有一定纳米结构的氧化镍薄膜。

技术实现要素:

4.本发明意在提供一种纳米结构氧化镍薄膜的制备方法,以解决现有技术中,难以制备出具有一定纳米结构的薄膜,导致其在催化和传感等领域存在一定的应用局限性的问题。

5.为达到上述目的,本发明采用如下技术方案:一种纳米结构氧化镍薄膜的制备方法,采用反应磁控溅射方法在氩气和氧气混合气体的气氛下在mgo基片上进行沉积,沉积条件为基片温度700~800℃、氧分压0.1-0.2pa。

6.一种纳米结构氧化镍薄膜,氧化镍薄膜具有网状纳米结构。

7.本方案的原理及优点是:本技术方案中,在利用反应磁控溅射方法制备氧化镍薄膜时,基片的种类以及沉积的条件是影响氧化镍薄膜能够形成纳米网状结构的关键。由于mgo是立方结构晶体,在其表面沿[100]和[010]方向具有较小的表面能,因此,在未经特殊处理的mgo基片上沉积nio时,沉积的nio分子优先扩散到基片表面的[100]和[010]方向。随着分子nio晶粒在[100]和[010]方向不断长大,晶粒间将优先沿着[100]和[010]方向合并,并长大,在表面上形成横竖排列的条形晶粒,从而形成矩形网状的纳米结构。纳米结构具有高的比表面积,可应用于催化和传感等领域,同时该薄膜具有较高的结晶质量,具有较低的缺陷密度,对于研究催化和传感等方面的基础物理问题具有重要意义。此外,基片的温度对nio薄膜的结构也有较大影响,当mgo基片在高温退火和高温ar/o2等离子体处理时,mgo基片表面的mg和o原子将向低表面能区域去迁徙,最终使表面达到表面能平衡的状态,再次在表面沉积nio时,nio成核将不存在择优方向,因此无法形成矩形网状的纳米结构。而温度过

低,会导致基片表面无法达到平衡,会对纳米结构的形成产生一定的负向影响。氧分压对nio薄膜的结构也有较大影响,氧分压为0.015pa时,不能够在mgo(001)基片上形成矩形网状纳米结构,当氧分压升高到0.1pa时,矩形网状纳米结构的nio薄膜能够在mgo(001)基片上形成,继续升高氧分压到0.2pa时,仍能够形成矩形网状结构,但纳米带的宽度减小。

[0008]

本技术方案的有益效果在于:

[0009]

1、本技术方案通过对nio薄膜制备工艺的优化,使得制备出的nio薄膜具有一定的网状纳米结构,可应用于催化和传感等领域,同时该薄膜具有较高的结晶质量,具有较低的缺陷密度,对于研究催化和传感等方面的基础物理问题具有重要意义。

[0010]

2、本技术方案制备nio薄膜使用的基础技术是反应溅射,该方法操作简单,是一种可大规模生产的薄膜制备技术,因此,该技术有利于实现大规模生产高质量nio外延薄膜。

[0011]

优选的,作为一种改进,一种纳米结构氧化镍薄膜的制备方法,包括如下步骤:

[0012]

步骤i:基片清洗;

[0013]

步骤ii:基片加热,将基片放置在磁控溅射系统加热炉上,加热温度为700~800℃;

[0014]

步骤iii:向真空室通入工作气体,并对溅射靶施加电压进行放电;

[0015]

步骤iv:沉积,沉积条件为基片温度700~800℃、氧分压0.1-0.2pa、放电功率100w、沉积时间3-120min;

[0016]

步骤v:沉积结束后,基片冷却至室温。

[0017]

本技术方案中,在利用反应磁溅射制备nio薄膜时,沉积条件对于薄膜能否形成网状纳米结构以及成品性能具有非常重要的影响。当基片温度为400℃时,氧化镍薄膜形貌为常见的纳米晶粒状,当基片温度升高到700℃时开始形成矩形纳米网状结构;而当基片温度高于700℃时,矩形网状纳米结构消失,为常见的纳米晶粒结构;氧分压为0.015pa时,不能够在mgo(001)基片上形成矩形网状纳米结构,当氧分压升高到0.1pa时,矩形网状纳米结构的nio薄膜能够在mgo(001)基片上形成,继续升高氧分压到0.2pa时,仍能够形成矩形网状结构,但纳米带的宽度减小。对nio薄膜形成过程进行研究,结果表明当沉积3min的nio时,基片表面开始有成核的晶粒出现,当沉积时间为9min时,晶粒变大,且沿着基片的[100]和[010]方向合并;当沉积时间为30min时,晶粒沿着[100]和[010]方向合并后最终形成了矩形网状的纳米结构;继续增加沉积时间时,矩形网状结构仍然存在,但是表面粗糙度不断变大,同时,矩形网状边随着沉积时间的增加不断变大。

[0018]

优选的,作为一种改进,步骤i中,基片为经过抛光的mgo基片。

[0019]

本技术方案中,在探究基片种类对nio薄膜的影响时,mgo是立方结构晶体,在其表面沿[100]和[010]方向具有较小的表面能,因此,在新鲜解离的未被特殊处理的mgo基片上沉积nio时,沉积的nio分子优先扩散到基片表面的[100]和[010]方向。随着分子nio晶粒在[100]和[010]方向不断长大,晶粒间将优先沿着[100]和[010]方向合并,并长大,从而在表面上形成横竖排列的条形晶粒,从而形成矩形网状的纳米结构。以相同的沉积条件在蓝宝石(0001)和石英基片上生长的氧化镍薄膜为常见的分布均匀纳米晶粒结构,没有矩形网状纳米结构形成。

[0020]

优选的,作为一种改进,步骤i中,将基片分别在丙酮、酒精、去离子水中超声清洗5min。

[0021]

本技术方案中,丙酮清洗主要是去除有机污染物,有机污染物去除后利用酒精将丙酮清洗干净,丙酮去除后,利用去离子水洗去残留酒精,操作简单,技术成熟。

[0022]

优选的,作为一种改进,步骤iii中,工作气体为氩气与氧气的混合气体。

[0023]

本技术方案中,工作气体是氩气与氧气的混合气体均可,具体的流量比取决于氧分压,氧分压等于氧气的比例乘以工作压强。

[0024]

优选的,作为一种改进,氧化镍薄膜在可见光波段400-1000nm范围内的透光率≥80%。

[0025]

本技术方案中,制备而成的氧化镍薄膜透光性良好,能够满足光致变色玻璃和太阳能电池等应用的要求。

[0026]

优选的,作为一种改进,氧化镍薄膜为矩形网状纳米结构。

[0027]

本技术方案中,经检测氧化镍薄膜为矩形网状纳米结构。

[0028]

优选的,作为一种改进,矩形网状纳米结构薄膜是(001)单一取向的,并外延生长在mgo基片上,外延关系为100.nio

∥100.mgo

和[010]

nio

∥[010]

mgo

。

[0029]

优选的,作为一种改进,矩形网状纳米结构薄膜的摇摆曲线半峰宽为0.028~0.182

°

。

附图说明

[0030]

图1为本发明实施例中不同基片温度下在mgo(001)基片上生长的氧化镍薄膜形貌图。

[0031]

图2为本发明实施例中基片不同方式处理后生长的nio薄膜形貌图。

[0032]

图3为本发明实施例中不同氧分压下在mgo(001)基片上生长的氧化镍薄膜形貌图。

[0033]

图4为本发明实施例中在蓝宝石(0001)基片上生长的氧化镍薄膜形貌图。

[0034]

图5为本发明实施例中在石英基片上生长的氧化镍薄膜原子力形貌图。

[0035]

图6为本发明实施例中基片及沉积不同时间nio薄膜的原子力形貌图。

[0036]

图7为本发明实施例中氧化镍网状结构边径和表面粗糙度随沉积时间变化关系。

[0037]

图8为本发明实施例中不同沉积时间nio薄膜的xrd 2θ-ω扫描图。

[0038]

图9为本发明实施例中不同沉积时间的nio(001)薄膜与mgo(001)基片204面非对称的扫描测量图。

[0039]

图10为本发明实施例中不同沉积时间的nio(001)薄膜的透光率曲线图。

具体实施方式

[0040]

下面通过具体实施方式进一步详细说明,但本发明的实施方式不限于此。若未特别指明,下述实施方式所用的技术手段为本领域技术人员所熟知的常规手段;所用的实验方法均为常规方法;所用的材料、试剂等,均可从商业途径得到。

[0041]

方案总述:

[0042]

一种纳米结构氧化镍薄膜的制备方法,包括如下步骤:

[0043]

步骤i:将基片依次在丙酮、酒精、去离子水中超声清洗5分钟;丙酮与酒精均为分析纯。

[0044]

步骤ii:将清洗后的基片放置在磁控溅射系统加热炉上;对真空室进行抽气,使基底真空(基底真空是在开始沉积薄膜之前,真空室达到的最低真空)达到6.0

×

10-6

pa。

[0045]

步骤iii:对加热炉进行通电,加温速度为5℃/s,直到预定温度(700~800℃);向真空室通入工作气体,并对溅射靶施加电压进行放电,本实施例中的工作气体为氩气与氧气的混合气。

[0046]

步骤iv:放电20分钟后,将加热台旋转到溅射靶正上方开始计时;沉积一定时间后,将加热炉旋转到溅射靶侧边,并关闭放电电源,基片在加热炉上继续加热30min;沉积条件为基片温度700~800度、氧分压0.1-0.2pa、放电功率100w,其中氧分压=氧气比例

×

工作气压。

[0047]

步骤v:基片自然冷却到室温,关闭真空设备。

[0048]

经上述制备方法制备而成的nio薄膜具有矩形网状纳米结构,且薄膜是(001)单一取向具有外延特性的薄膜,nio薄膜在可见光波段400-1000nm范围内的透光率≥80%,能够满足光致变色玻璃和太阳能电池等应用的要求。

[0049]

实验例:氧化镍薄膜矩形网状纳米结构的影响因素研究

[0050]

实验例一:基片温度对氧化镍薄膜纳米结构的影响

[0051]

以mgo(001)基片进行沉积,其中mgo为单晶的,(001)代表其晶体取向,沉积方法基本同上述方案总述内容,控制沉积条件为:放电功率100w,氧气分压为0.2pa,溅射靶附近的氧原子密度为1.9

×

10

10

cm-3

(氧原子浓度为利用等离子体光谱光化线方法计算得出)。检测基片温度为400℃、700℃时制备而成的氧化镍薄膜的形貌,检测方法为利用原子力显微镜检测,检测结果如图1所示,其中图1左侧(a)对应沉积温度为400℃的氧化镍薄膜,图1中右侧(b)对应沉积温度为700℃的氧化镍薄膜。结果表明mgo(001)基片温度为400℃时,氧化镍薄膜形貌为常见的纳米晶粒状,当基片温度升高到700℃时开始形成矩形纳米网状结构。

[0052]

实验例二:不同基片处理方式对氧化镍薄膜纳米结构的影响

[0053]

以mgo(001)基片进行沉积,沉积方法基本同上述方案总述内容,控制沉积条件为:放电功率100w,氧气分压为0.2pa,溅射靶附近的氧原子密度为1.9

×

10

10

cm-3

。mgo基片在空气1000℃退火处理后,再利用上述同样条件沉积薄膜,薄膜的矩形网状结构消失(图2-(a));在800℃氩氧混合气等离子体处理后,再利用上述同样条件沉积薄膜,薄膜的矩形网状结构消失,为常见的纳米晶粒结构,如图2(b)。

[0054]

实验例三:氧气分压对氧化镍薄膜纳米结构的影响

[0055]

以mgo(001)基片进行沉积,沉积方法基本同上述方案总述内容,控制沉积条件为:放电功率100w,基片温度为700℃,溅射靶附近的氧原子密度分别为4.9

×

109cm-3

和9.6

×

109cm-3

,分别对应氧气分压0.015pa和0.1pa。检测氧气分压0.015pa和0.1pa时氧化镍薄膜的形貌,检测方法为利用原子力显微镜检测其形貌,检测结果如图3所示,其中图3左侧(a)对应氧气分压0.015pa的氧化镍薄膜,图3中右侧(b)对应氧气分压0.1pa的氧化镍薄膜。结果表明当氧分压升高到0.1pa时,矩形网状纳米结构的nio薄膜能够在mgo(001)基片上形成。继续升高氧分压到0.2pa时,仍能够形成矩形网状结构,但纳米带的宽度减小。

[0056]

实验例四:基片种类对氧化镍薄膜纳米结构的影响

[0057]

氧化镍薄膜沉积方法基本同上述方案总述内容,在放电条件为电功率100w,基片温度为700℃,氧分压为0.1pa,溅射靶附近的氧原子密度为9.6

×

109cm-3

的条件下,检测在

蓝宝石(0001)基片上生长的氧化镍薄膜为常见的分布均匀纳米晶粒结构,没有矩形网状纳米结构形成,如图4所示。

[0058]

氧化镍薄膜沉积方法基本同上述方案总述内容,在石英基片上生长氧化镍薄膜,结果如图5所示,其中,图5(a)为氧分压为0.2pa,基片温度700℃其他条件不变,在石英基片上生长的薄膜原子力显微镜图,显示无矩形网状纳米结构形成。(b)为氧分压为0.1pa,基片温度800℃其他条件不变,在石英基片上生长的薄膜原子力显微镜图,也显示无矩形网状纳米结构形成。

[0059]

实验例五:矩形网状纳米结构氧化镍薄膜的形成过程

[0060]

5.1基片及沉积不同时间nio薄膜的原子力形貌检测

[0061]

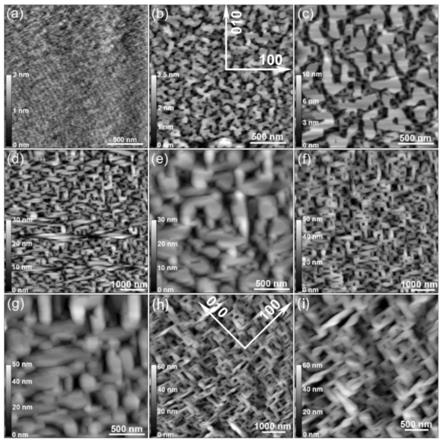

利用反应磁控溅射方法,在氩气和氧气的混合气体中,在mgo(001)基片上生长氧化镍薄膜,在基片温度为700℃的情况下,生长出具有矩形纳米网状结构的氧化镍薄膜,形成过程如图6所示。首先,mgo(001)基片的表面非常平整(图6a);当沉积3min的nio时,可以看到在基片表面有成核的晶粒出现(图6b);当沉积时间为9min时,可以看到沉积的晶粒变大,且沿着基片的[100]和[010]方向合并(图6c);当沉积时间为30min时,可以看到晶粒沿着[100]和[010]方向合并后最终形成了矩形网状的纳米结构(图6d,e);继续增加沉积时间时,发现矩形网状结构仍然存在(图6f-i,其中(f)和(g)对应60min,(h)和(i)对应120min),但是表面粗糙度不断变大,同时,矩形网状边随着沉积时间的增加不断变大,当沉积时间达到60min后,继续增加沉积时间边缘尺寸几乎不在变化,利用原子力显微镜图片测量得到,即通过图6统计得到如图7所示结果。

[0062]

5.2不同沉积时间nio薄膜的xrd 2θ-ω扫描、扫描及透光率

[0063]

利用反应磁控溅射方法,在氩气和氧气的混合气体中,在mgo(001)基片上生长氧化镍薄膜,在基片温度为700℃的情况下,生长出具有矩形纳米网状结构的氧化镍薄膜,对不同沉积时间氧化镍薄膜的xrd 2θ-ω扫描,结果表明:在不同时间制备的纳米结构nio薄膜均是(001)方向单一取向的,说明nio是沿(001)方向高度择优生长的,如图8所示。尽管形成的氧化镍薄膜具有特殊的纳米结构,但是与mgo(001)基片仍然具有一定的外延关系,mgo(001)基片和nio(001)薄膜(204)晶面的x射线衍射扫描测量如图9所示,可以确定面内的外延关系为100.nio

∥100.mgo

和[010]

nio

∥[010]

mgo

。同时,利用紫外-可见-近红外光分光光度计测量透光率,分光光度计型号为:maya 2000-pro,结果表明制备的nio(001)薄膜具有高的透光率,如图10所示(0点处从上到下的线条分别对应3min、9min、30min、60min、120min),在可见光波段400-1000nm范围内,薄膜的透光率均在80%以上,证明对可见光高的透光性。

[0064]

以上所述的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。