1.本发明涉及一种三绞点扇形段在线精准消除辊缝间隙的方法。

背景技术:

2.钢铁厂连铸产线扇形段设备形式多样,其中轻压下扇形段是主流方向,轻压下扇形段的辊缝是其控制的核心,辊缝值标定多数是在扇形段离线装配中,按照不同的方法和标准对其检测并显示辊缝的位移传感器的零点位置进行重新标定,三绞点扇形段也不例外。这些扇形段设备在线运行一段时间后,由于辊子铸坯接触表面磨损、轴承受力结构磨损、设备本体受力形变、紧固件变形等,会导致原有整体结构间隙发生变化,辊缝的实际值与显示值从而发生偏差。板坯连铸机扇形段各段由于受力不同,从而设备的间隙变化也会存在偏差,特别是铸坯的凝固末端位置,由于轻压下的投入和辊缝的大收缩,这个区域的扇形段整体间隙变化比其他区域扇形段间隙增大的速度快,幅度大。如果间隙控制不好,无法得到消除或者控制在标准范围,铸坯三角区裂纹、中心偏析会大量爆发,这直接影响到铸坯的内部质量。

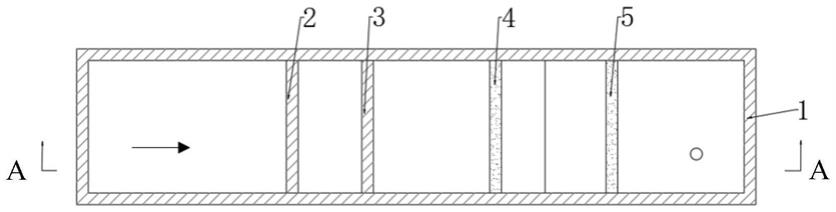

3.三绞点扇形段由上框架、下框架、连接板组成,其包含辊子系统、液压系统、润滑系统、喷淋系统、冷却系统、检测系统。特点是在自由状态下,内外弧辊系间没有约束,由于入口侧是单绞点,出口侧因为有1个可以自由活动的连杆,所以是双绞点,整个扇形段上下框架由三绞点连接(图1所示),由于自由连杆的存在,上框架会发生连接板向出口侧偏斜现象,内弧侧辊子位置发生变化,导致辊缝测量值误差,入口大、出口小。

4.弧形段扇形段,由于在线安装位置在香蕉支座上,1、2、 3段基本上是侧面垂直安装,内弧受重力作用,围绕入口的绞点作旋转,出口连接板会发生偏斜,辊缝值入大出小很典型,辊缝仪在线检测过程没有足够的撑力,无法客服扇形段重量,内外弧辊子之间没有完全张开,无法检测到真实的热机状态下辊缝值。

5.三绞点扇形段辊缝的实际值h构成,h=h

△

h 2

△

x1

△ꢀ

x2

△

x3;h:自由状态辊缝值;

△

h:连杆在不同的倾斜角度,两根连接轴之间的垂直距离;

△

x1=x1:辊子装配轴承座轴承的游隙;

△

x2=x2:上框架与连杆连接部位关节轴承的间隙;

△

x3=x3:下框架与连杆连接部位关节轴承的间隙;

6.传统的辊缝标定方法:三绞点扇形段在线传统的标定方法,一般是将离线的标定流程全盘搬至在线使用,使用标定块进行标定,但是由于标定块与辊子的表面接触面积小,加之弧形段出口受自重影响,使用和离线一样的标定压力,标定块的变形量不会像模拟实验或者离线状态下的0.2mm,实际变化很大,多的达到10mm,甚至严重扭曲变形无法使用。而这些需要消除的测量的间隙值和

△

h的最大值无法测量实现。为此改变策略,尝试加大标定块的强度、宽度,以满足在线标定的需要,在离线使用效果良好,在上下框架辊子中间放入标定块,油缸下压,在测定的12mpa下,所有

△

h、x1、x2、x3的值全部可以检测到,真实的h值可以读取,但是由于标定块体积的增大,重量成正比增加,在线扇形段二冷室紧密的结构,

狭小的空间,作业面垂直高差大,人工搬运和安装标定块很费时费力,并且存在人员负重超标带来的职业健康危害和安全风险隐患,此次方式方法只作为数据磨合的一次实验,无法满足在线的要求。

技术实现要素:

7.本发明的目的在于提供一种三绞点扇形段在线精准消除辊缝间隙的方法,本方法可以周期性对三绞点扇形段在线辊缝精准进行标定,控制辊缝仪的变化误差,为扇形段动态轻压下技术取得良好效果提供设备保障。

8.本发明采用的技术方案是:一种三绞点扇形段在线精准消除辊缝间隙的方法,按照下列步骤实施:1)标定前,使用高压水对要标定的扇形段辊子进行冲洗,清除表面的杂质和污物,标定链要在下装式引锭链对中台前对中,由辊道驱动送至最后一个扇形段入口处; 2)在机旁控制箱或者操作室上位机画面操作,将扇形段辊缝全部抬至220mm以上,将标定链通过扇形段的驱动辊送至需要标定的位置,液压系统夹紧缸夹紧压力调整至要求的标定压力值;3)准备标定的段,逐个抬起驱动缸,压下夹紧缸,在在线标定模式下,待机旁位操作画面中位移传感器的显示值保持不动30s以上,没有变化后,现场检修人员确认扇形段的上下辊与标定链完全接触压实,保持标定压下状态,使用手持式电子辊缝仪检测实际辊缝值h,然后将测量的实际值h输入机旁标定面板,按动确认按钮,画面中相应的位移传感器的零位值和实际显示值会发生变化,显示值会显示实际测定的h值,确认后停止标定,标定完成,手动或者自动将辊缝跟踪至225mm,压下驱动辊将标定链移动至下一个标定区域,以此类推,将需要标定的扇形段的实际辊缝值进行测定标定。

9.该方法采用标定链来取代标定块,新的标定链宽1600mm,长8990mm,厚度215mm,由62节长度为290mm的链节通过销轴连接,采用向内弧单弯式结构,使用送引锭杆模式自动将标定链送至需要标定的扇形段,或者机旁手动将标定链送至标定位置,完全不需要人工搬运标定块或者液压千斤顶,全部通过操作完成,一次性可以同时满足3-4台扇形段标定,速度有了极大提升,这算是一大进步创新。标定链标定和其他标定方式一样,目的在于消除扇形段内部各种间隙的前提下,模拟热机状态,给辊缝检测原件位移传感器一个准确的零位补偿值,其影响因素有约0-0.5mm的辊面磨损、0-0.2mm的轴承本身游隙和安装间隙、0.1-1mm的内外弧连接轴承及链板和油缸拉杆热受力变形。

10.标定结果分析,在6-11段凝固末端轻压下实施区域,轻压下扇形段压下量2.5-3mm/段,间隙变化量较其他段变化稍大,每月需要周期检测1次。某1#板坯连铸机的检测结果如下表:

11.显示值与实际值的偏差最大1.11mm,最小0.01mm,大于 1mm占4.1%,小于1mm占95.9%,小于0.6mm占83%。8段偏差平均 0.77mm,远高于0.5mm,该段过钢量20万吨,中间的

△

h、

△

x1、

△ꢀ

x2、

△

x3值都存在较大的变化,其辊缝误差较大。使用标定链在线标定,检测数据与目标数据偏差基本不超过1mm,并且辊缝程连续性,消除了锯齿形入大出小的问题。

12.连铸机在定修中,根据周期,定期对三绞点扇形段的实际辊缝值进行检测,并标定传感器的零位,使传感器能显示到实际的辊缝值,周期性的数据积累,还可以对于扇形段辊缝的变化和变化量进行掌控,从而获取设备状态信息,判断辊子的磨损量、轴承的间隙变化和损坏程度等,不但可以控制好设备的状态,还可以为板坯的质量提供设备保障。新的方法应用后,三绞点扇形段的轻压下辊缝值处于良好的掌控状态,内外弧框架的间隙得到了很好的消除,传感器的显示值反映了真实的辊缝值,轻压下投入后,铸坯的质量有了极大提升,消除了三角区裂纹缺陷。

附图说明

13.图1为本发明采用的标定链结构示意图。

具体实施方式

14.一种三绞点扇形段在线精准消除辊缝间隙的方法,按照下列步骤实施:1)标定前,使用高压水对要标定的扇形段辊子进行冲洗,清除表面的杂质和污物,将图1所示的标定链要在下装式引锭链对中台前对中,由辊道驱动送至最后一个扇形段入口处;新的标定链宽 1600mm,长8990mm,厚度215mm,由62节长度为290mm的链节通过销轴连接。2)在机旁控制箱或者操作室上位机画面操作,将扇形段辊缝全部抬至220mm以上,将标定链通过扇形段的驱动辊送至需要标定的位置,液压系统夹紧缸夹紧压力调整至要求的标定压力值;3)准备标定的段,逐个抬起驱动缸,压下夹紧缸,在在线标定模式下,待机旁位操作画面中位移传感器的显示值保持不动30s以上,没有变化后,现场检修人员确认扇形段的上下辊与标定链完全接触压实,保持标定压下状态,使用手持式电子辊缝仪检测实际辊缝值h,然后将测量的实际值h输入机旁标定面板,按动确认按钮,画面中相应的位移传感器的零位值和实际显示值会发生变化,显示值会显示实际测定的h值,确认后停止标定,标定完成,手动或者自动将辊缝跟踪至 225mm,压下驱动辊将标定链移动至下一个标定区域,以此类推,将需要标定的扇形段的实际辊缝值进行测定标定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。