一种实现bi2o2se微米梯台的化学气相沉积的制备方法

技术领域

1.本发明属于bi2o2se二维功能材料的生长工艺技术领域,具体涉及一种实现bi2o2se微米梯台的化学气相沉积的制备方法。

背景技术:

2.作为一种新兴的二维功能材料,bi2o2se具有超高的载流子迁移率、低热导率、一定的带隙宽度、优异的空气稳定性等优点,且具有超宽带光响应,在紫外、红外直至太赫兹波范围均有较强的响应。因此,bi2o2se在热电、电子、光电等领域极具潜力。目前,bi2o2se的生长主要是通过化学气相沉积法,在结构相似的云母衬底上进行生长,所生长的二维bi2o2se主要呈现出厚度从几纳米到几十纳米的正方形或矩形纳米片结构。例如,有研究制备得到了平面正方形生长的bi2o2se,厚度可达双层;也有研究通过温度调控制备得到了倾斜生长的bi2o2se,样品的形态主要表现为矩形纳米片,厚度多为几十纳米。在bi2o2se的化学气相沉积制备中,由于前驱物的蒸汽在云母衬底上具有良好的扩散性,同时由于二维bi2o2se与云母衬底的晶格匹配度较高,因而所制备的纳米片结构几乎没有失配应变和内应力。而对于功能材料而言,材料的微结构以及应力加载对其功能特性具有十分显著的调控性。制备不同形貌的低维微结构并引入可控的应力加载,往往能够极大地提升功能材料的功能特性。有研究发现,应变会使bi2o2se的拉曼峰发生偏移,尤其是当施加压力为2.8gpa时,bi2o2se的e

g1

峰会突然出现,且随着压力的增加,e

g1

峰与a

1g

峰均会发生蓝移。这表明应变对bi2o2se声子、能带结构及载流子迁移率等均会产生一定影响。

3.当前,bi2o2se主要以低维纳米片结构的形式存在。但对于这种结构的纳米片而言,由于其本身无内应力,通常需要将其转移到柔性基底(如pdms)上,再利用力加载平台进行压缩或拉伸来施加应力。而在施加应力的过程中,一方面会对样品造成一定程度的破坏;另一方面利用这种方法施加应力纳米片中的应变很难产生且存在一定的随机性,重复性较差,致使外部应力加载难以实现。同时,目前尚未有技术能够制备得到具有可控内应力的低维bi2o2se结构,尤其是理论上可进行梯度应力加载的梯台微结构。因此,有必要开发一种新的制备方法,实现具有可控应力加载的bi2o2se低维梯台结构的生长,从而能够有效地调控bi2o2se的功能特性。

技术实现要素:

4.为了克服上述现有技术的不足,本发明的目的是提供一种实现bi2o2se微米梯台的化学气相沉积的制备方法,该方法能够实现不同形状、尺寸bi2o2se微米梯台的化学气相沉积制备,克服现有生长技术难以生长具有可控应力加载的bi2o2se低维材料的不足。

5.为实现上述目的,本发明所采用的技术方案为:

6.本发明提供了一种实现bi2o2se微米梯台的化学气相沉积的制备方法,具体为:以al2o3基片作为衬底,以bi2o3粉末和bi2se3块体作为前驱物,将前驱物置于化学气相沉积系统的热源中心,并将基片置于距热源中心8-12cm处,对化学气相沉积系统进行气体流速和

沉积气压控制后升温至高温成核温度进行成核,成核后再降温至低温生长段进行生长,生长完后经自然冷却即可获得bi2o2se微米梯台结构。

7.优选地,所述al2o3基片为(0001)取向的al2o3基片。

8.优选地,所述bi2o3粉末和bi2se3块体的纯度均不低于99.99%,且单次生长的质量比为2:1。

9.本发明采用化学气相沉积方法,以(0001)取向的al2o3基片作为衬底,纯度高于99.99%的bi2o3粉末和bi2se3块体作为前驱物,通过综合控制气体流速、沉积气压、成核时间和温度、生长时间和温度以及前驱物-基片的距离等参数,结合高温扩散成核、低温结晶生长的制备技术,实现了形状和尺寸可控的bi2o2se微米梯台的制备。该方法能够通过综合调控沉积条件,获得平面生长、倾斜生长的bi2o2se微米梯台,横向尺寸从几微米到几十微米可控。该方法参数控制简便,重复性高,无毒害废气排放。

10.优选地,成核的温度为650-700℃,时间为10-30min。

11.越高的成核温度和越小的前驱物-基片间距,能够使得前驱体蒸汽在基片表面有足够高的能量扩散,利于大尺寸的微米梯台生长;越低的成核温度和越大的前驱物-基片间距,能够限制前驱体蒸汽在基片表面的扩散,从而限制bi2o2se的横向生长,利于小尺寸、倾斜生长等的微米梯台生长。

12.优选地,生长的温度为600-650℃,且生长时间和成核时间的总和为1小时。

13.优选地,气体流速为70-90sccm,沉积气压为2.5

×

10

3-3

×

103pa,且所用的沉积气体为氩气。进一步地,气体流速为80sccm,沉积气压(压强)为2.5

×

103pa。

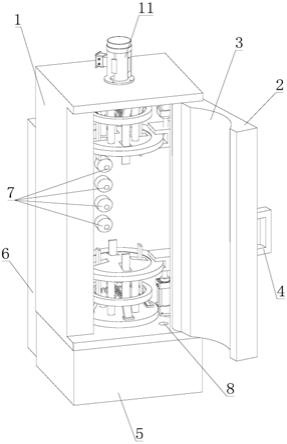

14.优选地,气体流速和沉积气压控制前,先将化学气相沉积系统的真空抽至10pa以下,以高于150sccm的高纯氩气清洗管路3-5min。

15.优选地,升温至高温成核温度的升温速度为20℃/min。

16.优选地,al2o3基片在使用前,先放入丙酮/乙醇/水混合液中超声清洗5-10min,然后再以水超声清洗5-10min,最后吹干基片,并紫外清洗干净。

17.进一步地,al2o3基片在使用前,先放入丙酮/乙醇/水混合液中超声清洗5-10min,去除基片表面的杂质;然后再以水超声清洗5-10min,去除清洗液;最后使用干燥的高纯氮气吹干基片,并使用紫外清洗机清洗,一方面去除基片的有机残留,另一方面对基片表面进行化学改性,以便化学气相沉积时,前驱物蒸汽能够有效在基片表面扩散。

18.具体地,所述丙酮/乙醇/水混合液中,丙酮、乙醇和水的体积比为1:1:1。

19.本发明还提供了采用所述的制备方法制备得到的bi2o2se微米梯台。

20.与现有技术相比,本发明的有益效果是:

21.本发明公开了一种实现bi2o2se微米梯台的化学气相沉积的制备方法,本发明突破了现在基底及制备工艺生长bi2o2se的局限性,选用具有较大晶格差异的(0001)取向al2o3基片作为衬底,综合控制气体流速、前驱物-基片的间距、沉积气压、成核时间和温度以及生长时间和温度等参数,结合高温扩散成核、低温结晶生长的制备技术,实现了形状和尺寸可控的bi2o2se微米梯台的制备。该方法能够通过综合调控生长条件,获得平面生长、倾斜生长的bi2o2se微米梯台,横向尺寸从几微米到几十微米可控。本发明具有参数控制简便,重复性高,无毒害废气排放的优点。

附图说明

22.图1为图1为不同工艺下制备的bi2o2se微米梯台的扫描电镜图像(a.成核与生长温度分别为650℃和600℃,基底距中心热源9cm,小尺寸,平面生长,侧面陡峭;b.成核与生长温度分别为650℃和600℃,基底距中心热源10cm,小尺寸,平面生长,侧面平缓;c.成核与生长温度分别为650℃和600℃,基底距中心热源11cm,小尺寸,倾斜生长;d.成核与生长温度分别为700℃和650℃,基底距中心热源9cm,大尺寸,平面生长,侧面陡峭;e.成核与生长温度分别为700℃和650℃,基底距中心热源10cm,大尺寸,平面生长,侧面平缓;f.成核与生长温度分别为700℃和650℃,基底距中心热源11cm,大尺寸,倾斜生长);

23.图2为bi2o2se微米梯台的xrd图谱;

24.图3为bi2o2se微米梯台的光学显微镜图像(右上角小图)及对应的拉曼光谱。

具体实施方式

25.下面对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

26.下述实施例中的实验方法,如无特殊说明,均为常规方法,下述实施例中所用的试验材料,如无特殊说明,均为可通过常规的商业途径购买得到。

27.实施例1一种实现bi2o2se微米梯台的化学气相沉积的制备方法

28.(1)衬底选择:以(0001)取向的al2o3基片作为衬底;

29.(2)基片清洗:将基片放入体积比为1:1:1的丙酮/无水乙醇/去离子水混合液中超声清洗10min,去除基片表面的杂质;随后用去离子水再超声清洗10min,去除清洗液;用干燥的高纯氮气吹干后,使用紫外清洗机表面处理15min,一方面去除基片的有机残留,以确保获得洁净且利于前驱体蒸汽扩散的基片表面,另一方面对基片表面进行化学改性,以便化学气相沉积时,前驱物蒸汽能够有效在基片表面扩散;

30.(3)前驱物准备:选用纯度不低于99.99%的bi2o3粉末和bi2se3块体作为前驱物,bi2o3粉末和bi2se3块体单次生长的质量比为2:1;

31.(4)沉积前准备:将前驱物放置于化学气相沉积系统的热源中心,将处理后的基片置于距热源中心(前驱物)9cm处;所用的化学气相沉积系统为单温区化学气相沉积系统(ae高温炉,广州甲工科技有限公司),从而可以通过基片与前驱物的间距控制基片的沉积温度差,将化学气相沉积系统抽至10pa以下的真空度,以150sccm的高纯氩气清洗管路5min,以确保系统内无残余杂质气体;管路清洗后,以氩气作为沉积气体,将气体流速设置为80sccm,沉积压强设置为2.5

×

103pa,然后开始进行后续的成核过程和生长过程;

32.(5)成核过程:在成核过程中,以20℃/min的升温速率将系统温度升高至650℃的高温成核温度进行成核,成核时间为30min,以确保前驱物蒸汽有足够高的温度和足够长的时间扩散;

33.(6)生长过程:在生长过程中,将系统温度快速降至低温生长段,低温生长温度设定为600℃,生长时间为30min,使成核和生长过程时间总计为1小时;生长完成之后自然冷却至室温,从而获得如图1(a)所示的小尺寸(横向尺寸约为10μm)微米梯台。

34.图2的xrd图谱说明通过本发明方法确实能生长得到bi2o2se材料;同时,图3的拉曼

数据说明通过本发明方法制备的梯台样品是存在一定的应变的。

35.实施例2一种实现bi2o2se微米梯台的化学气相沉积的制备方法

36.(1)衬底选择、基片清洗和前驱物准备同实施例1;

37.(2)沉积前准备:将前驱物放置于化学气相沉积系统的热源中心,将处理后的基片置于距热源中心(前驱物)10cm处;所用的化学气相沉积系统为单温区化学气相沉积系统,从而可以通过基片与前驱物的间距控制基片的沉积温度差,将化学气相沉积系统抽至10pa以下的真空度,以150sccm的高纯氩气清洗管路5min,以确保系统内无残余杂质气体;管路清洗后,以氩气作为沉积气体,将气体流速设置为80sccm,沉积压强设置为2.5

×

103pa,然后开始进行后续的成核过程和生长过程;

38.(3)成核过程和生长过程同实施例1,最后获得如图1(b)所示的小尺寸(横向尺寸约为10μm)微米梯台。

39.xrd图谱以及拉曼数据与实施例1一致,说明过本发明方法确实能生长得到bi2o2se材料,且制备的梯台样品是存在一定的应变的。

40.实施例3一种实现bi2o2se微米梯台的化学气相沉积的制备方法

41.(1)衬底选择、基片清洗和前驱物准备同实施例1;

42.(2)沉积前准备:将前驱物放置于化学气相沉积系统的热源中心,将处理后的基片置于距热源中心(前驱物)11cm处;所用的化学气相沉积系统为单温区化学气相沉积系统,从而可以通过基片与前驱物的间距控制基片的沉积温度差,将化学气相沉积系统抽至10pa以下的真空度,以150sccm的高纯氩气清洗管路5min,以确保系统内无残余杂质气体;管路清洗后,以氩气作为沉积气体,将气体流速设置为80sccm,沉积压强设置为2.5

×

103pa,然后开始进行后续的成核过程和生长过程;

43.(3)成核过程和生长过程同实施例1,最后获得如图1(c)所示的小尺寸(横向尺寸约为10μm)微米梯台。

44.实施例4一种实现bi2o2se微米梯台的化学气相沉积的制备方法

45.(1)衬底选择、基片清洗和前驱物准备同实施例1;

46.(2)沉积前准备:将前驱物放置于化学气相沉积系统的热源中心,将处理后的基片置于距热源中心(前驱物)9cm处;所用的化学气相沉积系统为单温区化学气相沉积系统,从而可以通过基片与前驱物的间距控制基片的沉积温度差,将化学气相沉积系统抽至10pa以下的真空度,以150sccm的高纯氩气清洗管路5min,以确保系统内无残余杂质气体;管路清洗后,以氩气作为沉积气体,将气体流速设置为80sccm,沉积压强设置为2.5

×

103pa,然后开始进行后续的成核过程和生长过程;

47.(3)成核过程:在成核过程中,以20℃/min的升温速率将系统温度升高至700℃的高温成核温度进行成核,成核时间为30min,以确保前驱物蒸汽有足够高的温度和足够长的时间扩散;

48.(4)生长过程:在生长过程中,将系统温度快速降至低温生长段,低温生长温度设定为650℃,生长时间为30min,使成核和生长过程时间总计为1小时;生长完成之后自然冷却至室温,从而获得如图1(d)所示的大尺寸(横向尺寸约为30μm)微米梯台。

49.实施例5一种实现bi2o2se微米梯台的化学气相沉积的制备方法

50.(1)衬底选择、基片清洗和前驱物准备同实施例1;

51.(2)沉积前准备:将前驱物放置于化学气相沉积系统的热源中心,将处理后的基片置于距热源中心(前驱物)10cm处;所用的化学气相沉积系统为单温区化学气相沉积系统,从而可以通过基片与前驱物的间距控制基片的沉积温度差,将化学气相沉积系统抽至10pa以下的真空度,以150sccm的高纯氩气清洗管路5min,以确保系统内无残余杂质气体;管路清洗后,以氩气作为沉积气体,将气体流速设置为80sccm,沉积压强设置为2.5

×

103pa,然后开始进行后续的成核过程和生长过程;

52.(3)成核过程:在成核过程中,以20℃/min的升温速率将系统温度升高至700℃的高温成核温度进行成核,成核时间为30min,以确保前驱物蒸汽有足够高的温度和足够长的时间扩散;

53.(4)生长过程:在生长过程中,将系统温度快速降至低温生长段,低温生长温度设定为650℃,生长时间为30min,使成核和生长过程时间总计为1小时;生长完成之后自然冷却至室温,从而获得如图1(e)所示的大尺寸(横向尺寸约为30μm)微米梯台。

54.实施例6一种实现bi2o2se微米梯台的化学气相沉积的制备方法

55.(1)衬底选择、基片清洗和前驱物准备同实施例1;

56.(2)沉积前准备:将前驱物放置于化学气相沉积系统的热源中心,将处理后的基片置于距热源中心(前驱物)11cm处;所用的化学气相沉积系统为单温区化学气相沉积系统,从而可以通过基片与前驱物的间距控制基片的沉积温度差,将化学气相沉积系统抽至10pa以下的真空度,以150sccm的高纯氩气清洗管路5min,以确保系统内无残余杂质气体;管路清洗后,以氩气作为沉积气体,将气体流速设置为80sccm,沉积压强设置为2.5

×

103pa,然后开始进行后续的成核过程和生长过程;

57.(3)成核过程:在成核过程中,以20℃/min的升温速率将系统温度升高至700℃的高温成核温度进行成核,成核时间为30min,以确保前驱物蒸汽有足够高的温度和足够长的时间扩散;

58.(4)生长过程:在生长过程中,将系统温度快速降至低温生长段,低温生长温度设定为650℃,生长时间为30min,使成核和生长过程时间总计为1小时;生长完成之后自然冷却至室温,从而获得如图1(f)所示的大尺寸(横向尺寸约为30μm)微米梯台。

59.以上对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。