1.本实用新型涉及一种汽车保险丝盒检测装置,尤其涉及一种产品自动检测设备。

背景技术:

2.汽车保险丝盒是汽车的一个重要集成保护单元,通过线束将所有的用电单元全都接在保险丝盒中,保险丝盒中每一个保险丝都起到保护对应电路的功能,根据实际情况每路都要安装电流值与负载相匹配的保险丝。所以对应位置的保险丝不能错插,否则要么烧毁器件,要么有些功能不能正常使用。目前大多数企业是通过人工检测的方式进行汽车保险丝盒的品质检测,但由于汽车保险丝盒的尺寸较小,出货量大,人工检测的效率非常低,容易出现漏检错检的问题,而且汽车保险丝盒体在产品注塑时容易出现尺寸不良的问题,人工检测无法检测尺寸问题,因此,开发一套汽车保险丝盒全面检测设备就显得尤为必要。

技术实现要素:

3.本实用新型所要解决的技术问题是克服现有技术的不足,提供了一种检测效率高、检测精度高,并有效检测汽车保险丝盒尺寸问题的产品自动检测设备。

4.本实用新型所采用的技术方案是:本实用新型包括机架、设置在所述机架上的上料区、视觉检测区和收集区,所述收集区设置在所述视觉检测区的下方,所述上料区设置在所述视觉检测区一侧、并通过传送轨道与所述视觉检测区相连接,所述传送轨道延伸至所述视觉检测区内并位于所述收集区上方,所述视觉检测区包括ccd检测相机、分拣机构和控制显示器,所述ccd检测相机设置于所述传送轨道一侧并对准所述传送轨道,所述分拣机构设置于所述传送轨道与所述收集区之间,所述控制显示器设置于所述机架上,在所述上料区与所述视觉检测区之间还设置有宽度检测机构,所述上料区、所述ccd检测相机、所述分拣机构以及所述宽度检测机构均与所述控制显示器电信号连接。

5.由上述方案可知,本实用新型通过所述上料区将产品传递至所述传送轨道中,产品在所述传送轨道上先经过所述宽度检测机构进行尺寸检测,尺寸合格的产品随后被传送至所述ccd检测相机相对应的位置中进行拍照,收集必要信息,并通过所述控制显示器内的光电检测软件对收集到的信息进行比对,最后由所述分拣机构对良品和不良品进行分选并送至所述收集区内,完成整个检测过程,本实用新型完美替代了人工肉眼检测,提高了产品的检测效率和检测精度,同时还突破了人工无法检测尺寸大小的瓶颈,实现汽车保险丝盒全面自动化检测的目的。

6.进一步地,所述分拣机构包括第一吹气嘴、不良品通道和良品通道,所述第一吹气嘴设置于所述传送轨道侧方、且位置与所述ccd检测相机相对应,所述不良品通道对准所述第一吹气嘴并将所述传送轨道与所述收集区相连通;所述良品通道设置于所述传送轨道的末端,并将所述传送轨道与所述收集区相连通。由此可知,本实用新型通过所述分拣机构对产品进行分选,不合格的产品通过所述第一吹气嘴经由所述不良品通道送至所述收集区内,合格产品随着所述传送轨道送至所述良品通道的位置,再经由所述良品通道将合格的

产品传送至所述收集区内,完成自动分拣功能。

7.再进一步地,所述收集区包括均与所述机架滑动配合的良品收集箱和不良品收集箱,所述良品收集箱与所述良品通道相连通,所述不良品收集箱与所述不良品通道相连通。由此可知,本实用新型通过所述良品收集箱和所述不良品收集箱分别对合格的产品和不合格的产品进行收集,完成全自动检测分选工作。

8.又进一步地,所述上料区包括设置在所述机架上的底座和设置在所述底座上的振动上料盘,所述振动上料盘的出料口与所述传送轨道相连接。由此可见,本实用新型通过所述振动上料盘进行全自动上料,进一步体现了设备的自动化功能。

9.还进一步地,在所述视觉检测区顶部还设置有蜂鸣器,在所述视觉检测区侧面还设置有电源控制面板,所述电源控制面板与所述上料区、所述ccd检测相机、所述分拣机构、所述宽度检测机构、所述控制显示器以及所述蜂鸣器电连接。由此可知,本实用新型通过所述蜂鸣器对检测过程中可能出现的异常情况进行报警提醒,通过所述电源控制面板对设备进行控制。

10.最后,所述宽度检测机构包括红外探头、下料滑轨和排料升降块,所述排料升降块设置于所述传送轨道上并位于所述上料区与所述视觉检测区之间,所述下料滑轨设置在所述传送轨道一侧且位置与所述排料升降块相对应,所述红外探头与所述下料滑轨设置于同侧,并位于更接近所述上料区一端。由此可知,本实用新型所述红外探头对产品的尺寸进行检测,尺寸合格的产品随所述传送轨道送至所述视觉检测区,不合格的产品则被所述排料升降块推至所述下料滑轨,进一步提高了本实用新型的自动筛选功能。

附图说明

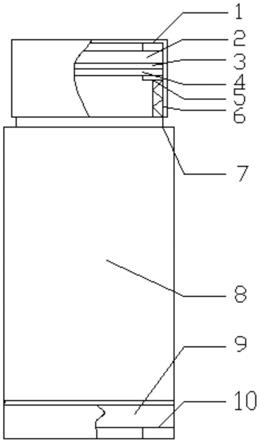

11.图1是本实用新型整体的结构示意图;

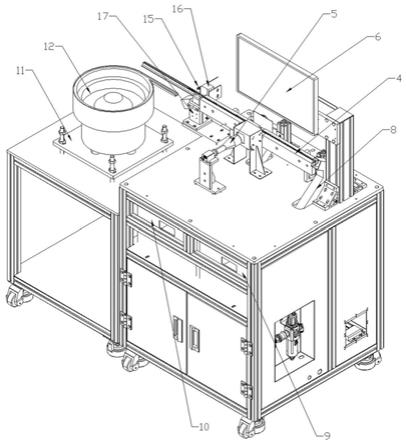

12.图2是所述上料区2和所述视觉检测区3的结构示意图;

13.图3是所述上料区2和所述视觉检测区3的俯视图;

14.图4是本实用新型的流程图;

15.图5是本实用新型的原理框图。

具体实施方式

16.如图1、图2、图3、图4和图5所示,本实用新型包括机架1、设置在所述机架1上的上料区2、视觉检测区3和收集区,所述收集区设置在所述视觉检测区3的下方,所述上料区2设置在所述视觉检测区3一侧、并通过传送轨道4与所述视觉检测区3相连接,所述传送轨道4延伸至所述视觉检测区3内并位于所述收集区上方,所述视觉检测区3包括ccd检测相机5、分拣机构和控制显示器6,所述ccd检测相机5设置于所述传送轨道4一侧并对准所述传送轨道4,所述分拣机构设置于所述传送轨道4与所述收集区之间,所述控制显示器6设置于所述机架1上,在所述上料区2与所述视觉检测区3之间还设置有宽度检测机构,所述上料区2、所述ccd检测相机5、所述分拣机构以及所述宽度检测机构均与所述控制显示器6电信号连接。本实用新型利用视觉识别装置配合软件算法进行产品的检测功能,将待检测的产品放置入所述上料区2中,启动设备,产品随所述传送轨道4被传送到所述宽度检测机构对应的位置中,进行尺寸检测,尺寸不合格的产品被移除,尺寸合格的产品随后再被传送至所述ccd检

测相机5相对应的位置中,进行外观检测,最后通过所述控制显示器6中的算法软件进行数据比对,从而判断出产品是否合格,再由所述分拣机构将合格与不合格的产品分别传递进所述收集区中。

17.在本实施例中,所述分拣机构包括第一吹气嘴、不良品通道7和良品通道8,所述第一吹气嘴设置于所述传送轨道4侧方、且位置与所述ccd检测相机5相对应,所述不良品通道7对准所述第一吹气嘴并将所述传送轨道4与所述收集区相连通;所述良品通道8设置于所述传送轨道4的末端,并将所述传送轨道4与所述收集区相连通。

18.在本实用新型中,所述收集区包括均与所述机架1滑动配合的良品收集箱9和不良品收集箱10,所述良品收集箱9与所述良品通道8相连通,所述不良品收集箱10与所述不良品通道7相连通。所述上料区2包括设置在所述机架1上的底座11和设置在所述底座11上的振动上料盘12,所述振动上料盘12的出料口与所述传送轨道4相连接。在所述视觉检测区3顶部还设置有蜂鸣器13,在所述视觉检测区3侧面还设置有电源控制面板14,所述电源控制面板14与所述上料区2、所述ccd检测相机5、所述分拣机构、所述宽度检测机构、所述控制显示器6以及所述蜂鸣器13电连接。在本实用新型中,所述电源控制面板14中设置有电源开关旋钮、气源开关旋钮、急停按钮、启动按钮、复位按钮以及停止按钮。所述宽度检测机构包括红外探头15、下料滑轨16和排料升降块17,所述排料升降块17设置于所述传送轨道4上并位于所述上料区2与所述视觉检测区3之间,所述下料滑轨16设置在所述传送轨道4一侧且位置与所述排料升降块17相对应,所述红外探头15与所述下料滑轨16设置于同侧,并位于更接近所述上料区2一端。

19.在本实用新型中,在所述上料区2和所述视觉检测区3上均设置有可视保护面板,以便在设备工作的过程中对设备本身和工作人员进行保护,在所述视觉检测区3中还设置有对开门,方便设备的后续维护。使用本实用新型时,插好主设备电源线并接通电源,接通气源,将所述电源控制面板14中的电源开关旋钮旋至on,将所述气源开关旋钮旋至on,确认设备没有异常所述蜂鸣器13是否报警,打开所述控制显示器6并打开视觉软件,再将待检测的产品导入所述振动上料盘12内,并将所述良品收集箱9和所述不良品收集箱10放置入所述机架1对应位置中,按下气动按钮,本实用新型进入自动运行状态,当急停按钮被按下或者设备出现其他严重故障时,所述蜂鸣器15报警,设备自动运行停止;暂停或因故障停机时,自动状态并没有被解除所述蜂鸣器13一直闪烁报警灯,解除故障后工作人员再次按下启动按钮后,设备恢复自动就绪状态;设备出现轻故障时比如气源气缸超时等,自动运行不会被停止;在设备自动运行状态中,如需要停机,按下停止按钮即可。本实用新型采用的是三菱plc视觉检查控制系统,对产品的厚度尺寸和外观缺陷进行检测,并控制所述第一吹气嘴将不合格品经由所述不良品通道7吹至所述不良品收集箱10中,控制所述传送轨道4将合格品传送至所述良品通道8所在的位置,并经由所述良品通道8吹至所述良品收集箱9中,通过软件的记录和计算,可清楚知道产品的良品率,有效改善汽车保险丝盒的检测效率和精度。

20.最后需要强调的是,以上所述仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种变化和更改,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。