1.本发明涉及一种将热塑性树脂熔融并排出的旋转挤出机。

背景技术:

2.以往,已知将热塑性树脂熔融,作为热熔(hotmelt)粘接剂使用,或者制造薄膜、股线等。

3.作为将热塑性树脂熔融并排出的装置,例如有下述专利文献1、专利文献2所记载的旋转挤出机。

4.现有技术文献

5.专利文献

6.专利文献1:usp4,887,907b

7.专利文献2:usp4,813,863b

8.图5示出所述文献2中所公开的旋转挤出机的包括热塑性树脂的树脂原料bs的供给以及熔融系统的一个例子。

9.在该旋转挤出机中,将壳体2的内周面与圆筒形的转子1以彼此偏心的方式配置,在两者之间的圆弧状的间隙(混炼部3)中使树脂原料bs增塑,并从配置于所述间隙(混炼部3)的侧方的排出端口p2排出熔融树脂b。

技术实现要素:

10.在上述结构中,需要将熔融了的树脂b从转子1的正下方的位置上推至转子1的正侧方的位置。在此,在被增塑了的树脂原料bs的粘度高的情况下,能够将熔融树脂稳定地向后续的工序供给。

11.然而,在被增塑了的热塑性树脂(熔融树脂)的粘度低的情况下,有时在转子1与熔融树脂之间发生滑动,无法使熔融树脂克服重力而从所述正侧方的排出端口p2充分地排出。因此,存在容易在排出量方面产生偏差这样的问题。

12.因此,本发明的目的在于,提供一种与熔融树脂的粘度无关地能够稳定地排出的旋转挤出机。

13.本发明的旋转挤出机具备:

14.转子1,其具有以沿水平方向延伸的转子轴线1s为中心的圆筒面10;以及

15.壳体2,其具有定义沿所述水平方向延伸的圆筒形状的孔2b的内周面20,

16.所述壳体2对投入端口p1和排出端口p2进行定义,所述投入端口p1供包含热塑性树脂的树脂原料bs供给,所述排出端口p2用于排出所述树脂原料bs被混炼而增塑得到的熔融树脂b,

17.所述转子1的圆筒面10和所述壳体2的内周面20以彼此偏心的方式配置,由此,在所述壳体2的内周面20与所述转子1的圆筒面10之间形成有混炼部3,所述混炼部3由从所述投入端口p1沿所述转子1的旋转方向r延伸至所述排出端口p2的横截面为月牙形状的间隙

构成,

18.所述投入端口p1配置于所述壳体2的顶部23,并且所述排出端口p2配置于所述壳体2的与所述顶部23相反一侧的下部24。

19.根据本发明,从投入端口p1投入到壳体2内的树脂原料bs被压入月牙形状的间隙(混炼部3),并随着趋向转子1的旋转方向r的下游侧被增塑并从排出端口p2连续地被排出。在此,排出端口p2配置于与顶部23相反一侧的下部24,而不是配置于转子1的侧部,因此,即使熔融树脂的粘度小,熔融树脂也能够从下部24的排出端口p2均匀地被排出。

附图说明

20.图1是示出包括本发明涉及的旋转挤出机的一个实施方式的熔融树脂生成装置的一个例子的纵剖视图。

21.图2是示出包括本发明涉及的旋转挤出机的一个实施方式的熔融树脂生成装置的一个例子的横剖视图。

22.图3的(a)、(b)以及(c)分别是示出将该熔融树脂生成装置设置于层叠体的生产线的状态的布局图。

23.图4是示出本发明的旋转挤出机的一个实施方式的横剖视图。

24.图5是示出现有的旋转挤出机的例子的横剖视图。

具体实施方式

25.本发明根据参考附图的以下的优选实施方式的说明能够更加明确地理解。但是,实施方式以及附图只不过是用于图示以及说明,并非用于确定本发明的范围。本发明的范围仅由技术方案确定。在附图中,多个附图中的相同的附图标记表示相同或相当的部分。

26.以下,根据附图来说明本发明的旋转挤出机的一个实施方式。

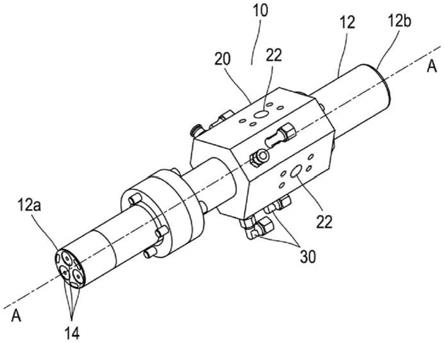

27.图1以及图2示出包括本旋转挤出机200的熔融树脂生成装置100的概要。如图1等所示,熔融树脂生成装置100由旋转挤出机200、原料供给机300、齿轮泵400、歧管500等构成。

28.如上述图所示,原料供给机300配置于本旋转挤出机200的上游(上方),另一方面,齿轮泵400以及歧管500配置于本旋转挤出机200的下游(下方)。在进行本旋转挤出机200的详细说明之前,关于上述周边设备进行说明。

29.图2所示的原料供给机300具有公知的料斗301以及螺旋送料器302。螺旋送料器302将包含从料斗301供给的热塑性树脂的树脂原料bs向旋转挤出机200供给。

30.需要说明的是,作为添加剂的增粘剂以及热稳定剂等也与树脂原料bs一起向旋转挤出机200供给。

31.树脂原料bs在被供给到螺旋送料器302为止的期间,可以自如地调整供给量。具体而言,也可以利用压力或者通过流量调整阀来调整供给量。

32.另一方面,通过增加热稳定剂的量,即使加热或保温时间持续长时间,也能够长时间地防止树脂原料bs的劣化。

33.作为树脂原料bs,可以举出聚酯、聚丙烯、聚酰胺、丁烯-1、乙烯-乙酸乙烯酯共聚物、甲基丙烯酸丁酯(butyl methacryl)、苯乙烯丁二烯嵌段共聚物橡胶、苯乙烯异戊二烯

嵌段共聚物橡胶等材料。另外,也可以使用热塑性弹性体,在该情况下,例如可采用聚乙烯共聚物(参见jph10-29259a)。它们可以单独使用或者组合使用。

34.作为增粘材料,可使用松香以及松香衍生物、酚醛树脂、萜烯树脂、香豆酮-茚树脂、石油树脂等的以往公知的增粘材料。

35.作为热稳定剂,可使用酚醛系、胺系、硫系、磷系、苯并咪唑系等的以往公知的抗氧化剂。

36.本形态的情况下,螺旋送料器302在图1的转子轴线1s方向上分离设置有两个。通过设置两个以上螺旋送料器302,能够在图1的转子轴线1s方向上无遗漏地将树脂原料bs向投入端口p1供给。

37.图2的旋转挤出机200将从原料供给机300供给的树脂原料bs加热而增塑。被增塑了的熔融树脂b经由下游的齿轮泵400从旋转挤出机200送入歧管500。然后,如图1所示,熔融树脂b通过模头502,例如呈多个细且薄的带状排出。

38.然后,例如,如图3的(a)所示,从模头502下垂的熔融树脂b在第一冷却辊t1和第二冷却辊t2的外周面被冷却,形成弹性股线f1。作为产物,除了弹性股线f1之外,也可以是树脂薄膜、后述的热熔粘接剂。

39.在图1~图5中,为了方便起见,将树脂原料bs用点图案示出,将熔融树脂b用灰色示出。但是,树脂原料bs与熔融树脂b的区别不一定明确,也不需要将它们明确区别。另外,在各图中,虽然也有表示了树脂原料bs和熔融树脂b的边界的图,但只不过是为了方便起见而示出了边界,并非表示树脂原料bs在哪个时刻(位置)变化为熔融树脂b。

40.接下来,关于旋转挤出机200的详细内容进行说明。

41.图4以横截面示出旋转挤出机200。在示出本形态的各图中,为了说明的方便,以转子1沿顺时针方向旋转的状态示出。

42.在图4中,旋转挤出机200具备转子1以及壳体2等。

43.图1所示的转子1具有以沿水平方向延伸的转子轴线1s为中心的图4的圆筒面10。另一方面,壳体2具有定义沿图1的水平方向延伸的图4的圆筒形状的内腔(bore)(孔)2b的内周面20。壳体2对投入端口p1和排出端口p2进行定义,所述投入端口p1供树脂原料bs供给,所述排出端口p2用于排出被加热而增塑了的熔融树脂b。

44.如图1所示,在转子1上一体地形成有从转子1的两端突出的旋转轴12、13。这些旋转轴12、13被构成壳体2的端板26、26支承为旋转自如。

45.在一方(左侧)的旋转轴12中可以形成有导入制冷剂而对转子1进行冷却的冷却流路。在另一方(右侧)的旋转轴13经由接头14连接有马达15。需要说明的是,另一方的旋转轴13、接头14也可以通过翅片16来散热冷却。

46.如图1所示,投入端口p1以及排出端口p2与转子轴线1s平行地形成为较长。一对螺旋送料器302的前端面向横长的投入端口p1。多个螺旋送料器302有助于使树脂原料bs的供给量均匀化。

47.如图4所示,投入端口p1配置于壳体2的顶部23。另一方面,排出端口p2配置于壳体2的与顶部23相反一侧的下部24。在本形态中,排出端口p2朝正下方延伸。

48.间隙(混炼部3)从投入端口p1沿转子1的旋转方向r延伸至排出端口p2,且横截面大致形成为月牙形状。

49.具体而言,转子1的圆筒面10与壳体2的内周面20以彼此偏心的方式配置。由此,在壳体2的内周面20与转子1的圆筒面10之间,从投入端口p1到排出端口p2形成有间隙(gap:混炼部3)。

50.图4的混炼部3从投入端口p1遍及转子1的半周地延伸至转子1的最下部11。进而,混炼部3从转子1的最下部11延伸至比最下部11靠上方且比转子1的正侧面靠下方的排出口p2。

51.在图4的壳体2与转子1之间,在从比排出端口p2靠转子1的旋转方向r的下游的位置到比投入端口p1靠旋转方向r的上游的位置之间形成有非混炼部4。

52.在非混炼部4中,转子1的圆筒面10与壳体2的内周面20靠近并对置。另一方面,在混炼部3中,壳体2的内周面20相对于转子1的圆筒面10分离并对置。

53.在本说明书中,“靠近并对置”包括非混炼部4的转子1的径向d的宽度比与排出端口p2相连的混炼部3的转子1的径向d的宽度窄的状态、或者在非混炼部4中转子1的圆筒面10与壳体2的内周面20彼此实质上相接的状态。

54.图4示出了壳体2的内周面20侧的混炼部3的起点z1、内周面20侧的混炼部3的终点z2、转子1侧的混炼部3的起点z3以及转子1侧的混炼部3的终点z4。在壳体2设置有:第一堰(weir seki)31,其是由将内周面20侧的混炼部3的起点z1与转子1侧的混炼部3的起点z3连结的线表示的壁部(崖面);以及第二堰32,其是由将内周面20侧的混炼部3的终点z2与转子1侧的混炼部3的终点z4连结的线表示的壁部(崖面)。

55.混炼部3从第一堰31沿转子1的旋转方向r延伸至第二堰32。另一方面,非混炼部4从第二堰32沿转子1的旋转方向r延伸至第一堰31。

56.图4的壳体2的内周面20具备第一面21和第二面22。

57.第一面21由以顺时针从第一堰31到第二堰32的面定义,第二面22由以顺时针从第二堰32到第一堰31的面定义。

58.第一堰31以及第二堰32配置于第一面21与第二面22的边界,并沿转子1的径向d延伸,分别呈台阶形状形成。换言之,第一堰31以及第二堰32分别连接第一面21与第二面22,由在转子1的径向d以及转子轴线1s(图1)方向上延伸的崖面形成。

59.需要说明的是,第一堰31以及第二堰32也可以不是与壳体2一体的台阶形状,而由与壳体2分体的构件和螺栓(阀)形成(参照文献1的assembly36、文献2的restricterbar62、space dscrews64)。

60.在图4中,月牙形状的间隙(混炼部3)随着从顶部23趋向比最下部11靠上游的侧部25而变窄。另外,月牙形状的间隙(混炼部3)随着从侧部25趋向最下部11而进一步变窄。

61.接下来,模拟显示1点~12点的钟表的表盘来具体说明各部分的位置。

62.在图4中,顶部23的投入端口p1设置于11点(位置x11)至1点(位置x1)之间。

63.在本说明书中“顶部”表示10点(位置x10)至2点(位置x2)之间的区域,优选的是,11点(位置x11)至1点(位置x1)之间的区域。在该顶部23配置有树脂原料bs的供给的中心(螺旋送料器302的轴线)。

64.另一方面,下部24的排出端口p2在从比9点(位置x9)靠顺时针的近前位置至7点(位置x7)之间向间隙(混炼部3)开口。

65.在上述情况下,也可以是,第一堰31在顺时针(旋转方向r)方向上位于12点(位置

x0)与11点(位置x11)之间,第二堰32在顺时针(旋转方向r)方向上设置于从9点(位置x9)至顺时针(旋转方向r)方向的近前的8点(位置x8)的位置或顺时针(旋转方向r)方向的近前的7点(位置x7)的位置。

66.图4的间隙(混炼部3)的间隙大小随着从1点(位置x1)接近3点(位置x3)而逐渐变窄,且随着从3点(位置x3)接近6点(位置x6)而进一步逐渐变窄。

67.在本形态中,排出端口p2从间隙(混炼部3)的开口朝正下方延伸,但也可以朝斜下方延伸。

68.从图2所示的排出端口p2排出的熔融树脂b借助齿轮泵400的旋转驱动通过歧管500以及模头502而成为多个细的连续带(图1)。

69.如图3的(a)所示,从模头502垂下的熔融树脂b在第一冷却辊t1和第二冷却辊t2的各外周面被冷却,并沿着各外周面被输送。

70.图4的本旋转挤出机200具有对熔融树脂b进行加热以及温度控制的功能。

71.如图4所示,在转子1的周围的部分,在壳体2配置有多个棒状的加热器50。棒状的温度传感器(未图示)与各加热器50一起配置于壳体2,对由加热器50进行的加热进行控制。需要说明的是,也可以根据温度传感器的检测温度来进行适当的控制。

72.另外,配置于加热器50的附近的制冷剂的流路5s在加热器50上升到规定温度以上时进行冷却动作。

73.另外,在图1的接头14等设置有散热用的翅片16,并且来自于设置在壳体2的空气通路52的冷却空气对翅片16进行冷却,从而抑制通过接头14向马达15传热。

74.另外,在图2的歧管500可以设置有使歧管500整体的温度均匀的方形板状的温度控制部501。

75.如前所述,使用图3的(a)对熔融树脂b为弹性股线f1的情况进行了说明,但在本发明中,熔融树脂b也可以是例如热熔粘接剂而代替弹性股线f1。

76.例如,图3的(b)那样,熔融树脂b可以用于将不具有弹性股线f的一对织物(web)w1、w2彼此粘接的情况。一对织物w1、w2被夹在一对夹持辊600、600之间并彼此层叠。被层叠的一对织物例如用于尿布或口罩。

77.另外,如图3的(c)所示,熔融树脂b例如可作为粘接剂涂覆于一方的织物w1,以在一对织物w1、w2之间夹着弹性股线f2而粘接。

78.一对织物w1、w2以及弹性股线f被夹在一对夹持辊600、600之间,生成伸缩片材s(伸缩层叠体)。伸缩片材s例如用于穿着物品的腰围部的伸缩片材。

79.另外,可以对图4的投入端口p1、排出端口p2的位置适当地进行设定。例如,排出端口p2的位置可以在转子1的最下部即6点(位置x6),也可以位于从比3点(位置x3)以及9点(位置x9)靠下方的4点(位置x4)到8点(位置x8)之间。

80.在上述具体的实施方式中,主要包含具有以下结构的发明。

81.旋转挤出机200具备:转子1,其具有以沿水平方向延伸的转子轴线1s为中心的圆筒面10;以及壳体2,其具有定义沿水平方向延伸的圆筒形状的孔2b的内周面20,壳体2对投入端口p1和排出端口p2进行定义,所述投入端口p1供包含热塑性树脂的树脂原料bs供给,所述排出端口p2用于排出所述树脂原料bs被混炼而增塑得到的熔融树脂b,转子1的圆筒面10和所述壳体2的内周面20以彼此偏心的方式配置,由此,在壳体2的内周面20与转子1的圆

筒面10之间形成有混炼部3,该混炼部3由从投入端口p1沿所述转子1的旋转方向r延伸至排出端口p2的横截面为月牙形状的间隙构成,投入端口p1配置于壳体2的顶部23,并且排出端口p2配置于壳体2的与顶部23相反一侧的下部24。

82.根据上述结构,从投入端口p1投入到壳体2内的树脂原料bs被压入月牙形状的间隙(混炼部3),随着趋向转子1的旋转方向r的下游而被增塑并从排出端口p2连续地被排出。在此,排出端口p2配置于与顶部23相反一侧的下部24,而不是配置于转子1的侧部,因此,即使熔融树脂b的粘度小,也不易在转子1与熔融树脂之间发生滑动。因此,与被增塑的热塑性树脂的粘度无关地能够将熔融树脂b从下部24的排出端口p2稳定地排出。

83.作为优选的实施方式,所述混炼部3从所述投入端口p1遍及所述转子1的半周地延伸至所述转子1的最下部11,进而从所述转子1的所述最下部11延伸至比所述最下部11靠上方且比所述转子1的正侧方靠下方的所述排出端口p2。

84.在该情况下,排出端口p2配置于比最下部11更远离投入端口p1的位置,因此,能够节省在混炼部3中将热塑性树脂增塑的时间。

85.另外,作为另一优选实施方式,在所述壳体2与所述转子1之间,在从比所述排出端口p2靠所述转子1的旋转方向r的下游的位置到比所述投入端口p1靠所述旋转方向r的上游的位置之间,形成有所述转子1与所述壳体2的内周面20靠近并对置的非混炼部4。

86.在该情况下,在非混炼部4中,转子1的圆筒面10与壳体2的内周面20靠近并对置,因此,熔融树脂不易进入非混炼部4。因此,不易发生因进入非混炼部4的树脂的碳化等引起的旋转挤出机的动作不良。

87.另外,作为另一优选实施方式,在所述非混炼部4中,所述转子1的所述圆筒面10与所述壳体2的所述内周面20靠近并对置,在所述混炼部3中,所述壳体2的所述内周面20相对于所述转子1的所述圆筒面10分离并对置。

88.在该情况下,树脂原料bs在混炼部3中一边被增塑一边朝下游流动,另一方面,熔融树脂b不易流入非混炼部4。

89.另外,作为另一优选实施方式,在所述壳体2设置有第一堰31以及第二堰32,所述第一堰31以及所述第二堰32成为所述混炼部3与所述非混炼部4的边界,所述混炼部3从所述第一堰31沿所述转子1的所述旋转方向r延伸至所述第二堰32,所述非混炼部4从所述第二堰32沿所述转子1的所述旋转方向r延伸至所述第一堰31。

90.通过这样由第一堰31以及第二堰32来划分混炼部3与非混炼部4,树脂原料bs在混炼部3中被增塑,另一方面,能够防止熔融树脂b进入非混炼部4。

91.另外,作为另一优选实施方式,所述壳体2的所述内周面20具备在周向上彼此相连的第一面21以及第二面22,所述第一面21规定所述混炼部3,所述第二面22规定所述非混炼部4,所述第一面21的曲率半径比所述转子1的曲率半径大,所述第二面22的曲率半径比所述第一面21的曲率半径小。

92.即,内周面20具备在混炼部3中与转子1的圆筒面10分离且曲率半径比转子1的曲率半径大的第一面21、和在非混炼部4中与转子1的圆筒面10分离且曲率半径比第一面21的曲率半径小的第二面22。转子1的圆筒面10与第一面21之间的距离比转子1的圆筒面10与第二面22之间的距离大。

93.在该情况下,容易在转子1的圆筒面10与第一面21之间形成间隙(混炼部3),另一

方面,容易形成熔融树脂b难以进入的非混炼部4。

94.另外,作为另一优选实施方式,所述第一堰31以及第二堰32配置于所述第一面21与所述第二面22的边界,并沿所述转子1的径向d延伸,分别以台阶形状形成。

95.在该情况下,与用可动式的阀形成堰的情况相比,堰的功能较高,在转子1与壳体2之间不易发生熔融树脂b进入而碳化这样的故障。

96.另外,作为另一优选实施方式,月牙形状的所述间隙(混炼部3)随着从所述顶部23趋向比所述最下部11靠上游的侧部25而变窄。更优选的是,月牙形状的所述间隙(混炼部3)随着从所述侧部25趋向所述最下部11而进一步变窄。

97.上述情况下,树脂原料bs随着向下游行进而易于被混炼。

98.关于一个实施方式或优选的各实施方式进行了说明和/或图示的特征可以在一个或一个以上的其他实施方式中以相同或类似的形式、和/或与其他实施方式的组合、或者替代其而使用。

99.如上,参照附图对优选的实施方式进行了说明,但对于本领域的技术人员,看到本说明书应容易地想到在显而易见的范围内进行各种变更和修改。

100.例如,螺旋送料器也可以是一个。

101.另外,壳体可以不是方形柱,而是圆筒形。

102.因此,这样的变更和修改应被解释为属于由本技术技术方案确定的本发明的范围内。

103.产业上的可利用性

104.本发明可用于将包含热塑性树脂的树脂原料混炼而增塑的熔融树脂的制造。

105.标号的说明:

106.1:转子 1s:转子轴线 10:圆筒面 11:最下部 12、13:旋转轴

107.14:接头 15:马达 16:翅片

108.2:壳体 2b:内腔(孔) 20:内周面 21:第一面 22:第二面

109.23:顶部 24:下部 25:侧部 26:端板

110.3:混炼部(间隙) 31:第一堰 32:第二堰

111.4:非混炼部 5s:制冷剂的流路

112.b:熔融树脂 bs:包含热塑性树脂的树脂原料

113.d:径向 f1、f2:弹性股线 s:伸缩片材 t1、t2:冷却辊

114.w1、w2:一对织物

115.p1:投入端口 p2:排出端口 r:旋转方向

116.100:熔融树脂生成装置 200:旋转挤出机

117.300:原料供给机 301:料斗 302:螺旋送料器

118.400:齿轮泵 500:歧管 501:温度控制部 502:模头

119.600:夹持辊

120.z1:内周面侧的混炼部的起点 z2:内周面侧的混炼部的终点

121.z3:转子侧的混炼部的起点 z4:转子侧的混炼部的终点。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。