1.本发明涉及橡胶制造工业领域,特别是涉及一种再生制造橡胶的绿色制造设备。

背景技术:

2.以橡胶制品生产中已硫化的边角废料为原料加工成的、有一定可塑度、能重新使用的橡胶,简称再生胶。

3.橡胶的再生再利用有其独特的存在价值,不仅可以减少企业的经济负担,同时减少了二次污染,使橡胶可以被集中的回收等待处理,使企业完成无公害化生产,进行资源的充分利用,废胶是橡胶相关企业的主要原料,甚至占据企业总用量的百分之七十以上,随着世界环保意识的逐步增加,橡胶的循环回收再利用幅度必然提升,甚至达到对橡胶的百分百循环使用,传统的废胶再被统一收集后,因为废胶的断口、大小和平整度都不一致,很多废胶还呈非规则状态的扭曲,所以在切割时,会经常因为废胶呈现的不稳定状态导致切割多切、误切到胶体的其他便于结构,从而难以控制切割成型的胶粒大小,从而直接影响到了脱硫和精炼等后续过程的工作质量,最终形成的胶粒在进行橡胶填料工作时形成的再生胶体交联点断裂不完全,从而再生胶的质量无法保证。

技术实现要素:

4.针对上述情况,本发明要解决的技术问题是提供一种一种再生制造橡胶的绿色制造设备,在于解决生产再生橡胶时所使用的废胶易粘连刀体、不易破碎,从而影响后续制胶工作,影响再生胶品质的问题。

5.为实现上述目的,本发明提供如下技术方案:一种再生制造橡胶的绿色制造设备,包括冷冻箱、螺旋电机、螺旋输送轴、分切台、位置传感探头、支撑柱、总控电箱和刀辊,其中,所述冷冻箱位于分切台的下方,且冷冻箱的出口端与螺旋输送轴的入口处相连通,所述冷冻箱用于将废胶进行冷冻后输出至螺旋输送轴,所述螺旋输送轴两端皆连接于螺旋电机的输出轴上,所述螺旋电机电性连接有总控电箱,所述总控电箱螺栓拧固固定于分切台的两侧下方,所述分切台通过支撑柱固定于地面,所述分切台的后方架设有刀辊,所述刀辊与分切台之间的安装空间内安装有位置传感探头。

6.优选的,所述螺旋输送轴包括有防卡圈和防翘柄组成,其螺旋输送轴上环套有防卡圈,靠近所述螺旋输送轴且与所述螺旋输送轴具有一定间隙处的分切台上对称设置有防翘柄。

7.优选的,所述防翘柄的突起外弧面与分切台工作面相对设置,所述防翘柄的凹入内弧面朝向非工作面,且防翘柄的内外弧形面皆为光滑的曲线面。

8.优选的,所述螺旋输送轴与分切台和刀辊与分切台之间皆处于互为平行的工作状态,且螺旋输送轴和刀辊的工作方向处于非同一方向的旋状动作方向。

9.优选的,所述分切台上纵向固定有用于局限废胶材料流动输出方向和范围的导向杆,所述导向杆呈扁条状结构,所述导向杆的外侧与废胶材料流动输出范围相反的方向固

定安装有至少两根定位柱。

10.优选的,所述位置传感探头的工作范围不小于分切台上两根导向杆之间的面积范围。

11.优选的,所述总控电箱相对于螺旋输送轴旋转轴心点对称设置有分控电箱,所述分控电箱安装于螺旋电机的下方并与所述螺旋电机电性相连。

12.优选的,所述刀辊由刀轮和切割支架组成,所述刀辊为两端呈锋利凹凸刀缘的辊型结构,所述刀辊通过切割支架固定于固定面上,所述切割支架靠近刀辊两端的内侧面具有贴合刀辊轴面凹凸刀缘的齿缘。

13.优选的,所述刀轮环形箍扣于刀辊的外轴上,且刀轮与刀辊相接触的外轴上为平端面,所述切割支架上具有与刀轮相适配的缝隙。

14.与现有技术相比,本发明的有益效果是:该一种再生制造橡胶的绿色制造设备通过将扭曲的、不规则的废胶进行冷冻后进行切割,来简化切割难度,提升切割效率,避免因自身废弃而产生腐败的胶体在切割时产生牵拉,也避免了腐败的胶体黏连在切割的刀片上,影响切割效果;冷冻后的胶体形态稳定、切割后形成的胶粒大小均匀,不易脏染工作台面,不易造成二次污染;橡胶冷冻后增加橡胶的强度,将软性的橡胶强度增加后,形成较为稳定的固定形态,以便易于切割,同时冷冻后,便于废弃橡胶的化学形态稳定,切割时,冷冻状态的橡胶不易被切割时造成撕扯牵拉,从而使切割后的橡胶粒子的大小一致,切口平整;本发明于螺旋输送轴上设置有防卡圈,减少胶体输出卡顿,保证螺旋输送轴的正常工作,保证废胶正常的运行通过,提升了胶体输送的效率。

附图说明

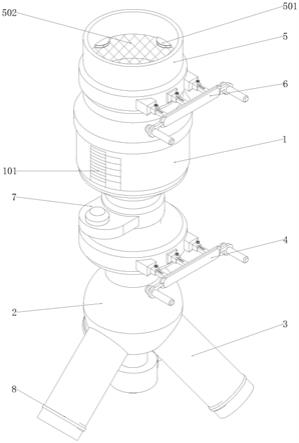

15.图1是本发明整合结构示意图;

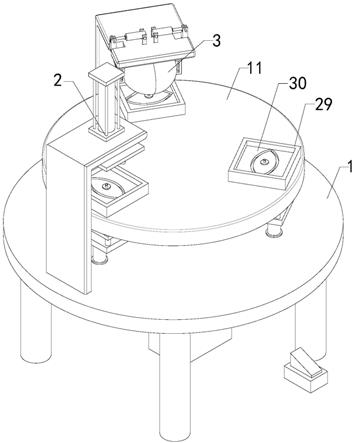

16.图2是本发明分切台俯视结构示意图;

17.图3是本发明刀辊平面结构示意图;

18.图4是本发明刀轮半面结构剖视示意图;

19.图5是本发明螺旋输送轴侧面结构示意图。

20.图中:1、冷冻箱,2、螺旋电机,3、螺旋输送轴,31、防卡圈,32、防翘柄,4、分切台,41、导向杆,411、定位柱,5、位置传感探头,6、支撑柱,7、总控电箱,71、分控电箱,8、刀辊,81、刀轮,82、切割支架,821、齿缘。

具体实施方式

21.为了能够更清楚的理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

22.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

23.请参阅图1

‑

5,本发明提供一种技术方案:一种再生制造橡胶的绿色制造设备,包括冷冻箱1、螺旋电机2、螺旋输送轴3、分切台4、位置传感探头5、支撑柱6、总控电箱7和刀辊

8,其中,冷冻箱1位于分切台4的下方,且冷冻箱1的出口端与螺旋输送轴3的入口处相连通,螺旋输送轴3包括有防卡圈31和防翘柄32组成,其螺旋输送轴3上环套有防卡圈31,靠近螺旋输送轴3且与螺旋输送轴3具有一定间隙处的分切台4上对称设置有防翘柄32,整根螺旋输送轴3上从头到尾皆有防卡圈31的分布,在废胶材料从分切台4处被输送入螺旋输送轴3处,被向废胶材料输送方向相同方向滚动的螺旋输送轴3卷收向外输送后,被箍套于螺旋输送轴3上的防卡圈31顶起一定的间隙,从而废胶材料的部分部位与螺旋输送轴3相接触,部分部位与螺旋输送轴3具有非接触的间隙,从而可以预防废胶材料在卷收过程中因胶体不平整导致的胶体卡于螺旋输送轴3上无法被送出,大幅度提提升了胶体输送的效率,保证螺旋输送轴3的正常工作,保证废胶正常的运行通过,防翘柄32的突起外弧面与分切台4工作面相对设置,防翘柄32的凹入内弧面朝向非工作面,且防翘柄32的内外弧形面皆为光滑的曲线面,废胶的运动轨迹路线是通过螺旋输送轴3上下轴面切割,再通过防翘柄32的工作面,或通过防翘柄32的工作面后再通过螺旋输送轴3上下轴面切割,无论选择哪种工作轨迹,其路线皆呈现非直线的弯曲性质;

24.所述冷冻箱1用于将废胶进行冷冻后输出至螺旋输送轴3,冷冻后的胶体再跟随螺旋输送轴3的旋转动作被送出,螺旋输送轴3两端皆连接于螺旋电机2的输出轴上,总控电箱7给予螺旋电机2供电,使螺旋电机2将电能转化为机械能,从而成功运转工作,螺旋电机2电性连接有总控电箱7,总控电箱7相对于螺旋输送轴3旋转轴心点对称设置有分控电箱71,分控电箱71安装于螺旋电机2的下方并与螺旋电机2电性相连,总控电箱7与分控电箱71分别位于螺旋输送轴3的一头一尾,且皆与螺旋电机2相连接,两个螺旋电机2同步转动从而达到更加稳定高效的带动螺旋输送轴3旋转的目的,同时两个螺旋电机2可以以不同转速控制螺旋输送轴3的旋转速度,从而适应在废胶制作量大和制作量小以及正常情况下所使用,具有更大的适应范围,而两个螺旋电机2可以分别也可以同步连接于总控电箱7和分控电箱71,电力分配更加合理,电力供给更加充沛,两个螺旋电机2分别连接总控电箱7和分控电箱71时,螺旋电机2非人为主动停止的前提下,螺旋电机2发生故障自动停止,另外一个螺旋电机2可继续运转,从而保证生产,两个螺旋电机2同步连接总控电箱7和分控电箱71时,当人为主动关闭总控电箱7或分控电箱71其中一台的供电,导致其中一台螺旋电机2停止工作时,另外一台螺旋电机2也同时停止,从而适应当发生意外紧急情况时,可以随时通过停止一端的供电而使两端同步停止,从而保证了生产安全,以上两种情况均可适用,可根据使用者所需要的具体适用情况而定;

25.所述分切台4的后方架设有刀辊8,螺旋输送轴3与分切台4和刀辊8与分切台4之间皆处于互为平行的工作状态,且螺旋输送轴3和刀辊8的工作方向处于非同一方向的旋状动作,便于螺旋输送轴3将废胶输送处后与刀辊8形成便于产生剪切力的角度,从而使剪切工作顺利进行,刀辊8与分切台4之间的安装空间内安装有位置传感探头5,位置传感探头5的工作范围不小于分切台4上两根导向杆41之间的面积范围,位置传感探头5监控是否有胶体的持续输出,并且将胶体输出信息记录并传递至终端,可以由终端或人为控制在位置传感探头5未感知有胶体存在输出工作的情况下断掉总控电箱7和分控电箱71给予螺旋电机2的供电,使设备停止运转,节能省电;

26.所述分切台4上纵向固定有用于局限废胶材料流动输出方向和范围的导向杆41,导向杆41呈扁条状结构,导向杆41的外侧与废胶材料流动输出范围相反的方向固定安装有

至少两根定位柱411,两根定位柱411固定在导向杆41的外侧所向导向杆41释放的力与两根导向杆41内围废胶材料流动输出的力相抵靠,可协助导向杆41更为稳定的保持在工作岗位上,具有很高的耐冲击力,保证其在大量胶体流动时,整个杆体不会偏斜,从而确保废胶的定量流通,废胶包括切割不全的橡胶条、零散难以聚集的橡胶颗粒、橡胶屑以及局部分离不完全连接的或连接端呈现异型结构或融化状态的废弃胶料,可通过冷冻将零散的橡胶颗粒聚集进行切割,对融化及异型连接端进行硬化处理,更能保证切割效率和后续再生的品质;

27.所述刀辊8由刀轮81和切割支架82组成,刀轮81工作时为旋转工作,刀辊8的旋转方向与螺旋输送轴3的旋转输送方向以及废胶材料的输出方向相同,三者之间的作用点相连形成一个“s”型的工作曲线,也就是切割曲线呈“s”型,切割曲线呈“s”型工作能有效增加实时切割效率以及切割的范围,可以有效的撕扯下切割胶,避免连带,可以带动切割料旋转随着刀轮81工作方向同步进行连环的旋转,在切割的过程中还可以起到搅拌的作用,不断改变废料的实时位置,从而可以从各个角度和方位对废料进行连续性切割,切割破碎程度更彻底,有利于后期的融合,刀辊8为两端呈锋利凹凸刀缘的辊型结构,螺旋输送轴3持续旋转带动废胶滚动,将废胶输送至刀辊8处,螺旋输送轴3与刀辊8的相反运动反向与废胶接触后产生剪切力,刀辊8转动对废胶进行切割,刀辊8通过切割支架82固定于固定面上,切割支架82靠近刀辊8两端的内侧面具有贴合刀辊8轴面凹凸刀缘的齿缘821,总控电箱7螺栓拧固固定于分切台4的两侧下方,分切台4通过支撑柱6固定于地面,刀轮81环形箍扣于刀辊8的外轴上,且刀轮81与刀辊8相接触的外轴上为平端面,便于刀轮81与刀辊8的拆卸安装,安装角度无死角、夹角等难以操作的角度,更加便于后期维修,刀轮81与刀辊8为接触性安装,而非半接触性以及其他非全接触性安装的安装方式,刀轮81与刀辊8通过完全物理化的机械连接方式进行有效连接,切割支架82上具有与刀轮81相适配的缝隙,该缝隙大小正好适配于当刀轮81转动时,容许刀轮81通过切割支架82来进行持续切往返的转动来实现切割目的,箍套于刀辊8上的刀轮81同步转动进行切割,因为刀轮81是通过包括但不限于箍套、套接等固定方式固定在刀辊8的外圆周面上,以此与刀辊8成为一体,刀轮81在功能上与刀辊8成为一体,从而,刀轮81是与刀辊8相连接固定的,当刀辊8转动时,刀轮81被带动从而同步转动形成切割动作,刀轮81最先接触到废胶,将废胶整体割断形成一个个长度一致的胶条或胶块,随后胶条或胶块被卷入接触到刀辊8,被刀辊8破碎成颗粒流出。

28.与现有技术相比,本发明的有益效果是:该一种再生制造橡胶的绿色制造设备通过将扭曲的、不规则的废胶进行冷冻后进行切割,来简化切割难度,提升切割效率,避免因自身废弃而产生腐败的胶体在切割时产生牵拉,也避免了腐败的胶体黏连在切割的刀片上,影响切割效果;冷冻后的胶体形态稳定、切割后形成的胶粒大小均匀,不易脏染工作台面,不易造成二次污染;橡胶冷冻后增加橡胶的强度,将软性的橡胶强度增加后,形成较为稳定的固定形态,以便易于切割,同时冷冻后,便于废弃橡胶的化学形态稳定,切割时,冷冻状态的橡胶不易被切割时造成撕扯牵拉,从而使切割后的橡胶粒子的大小一致,切口平整;本发明于螺旋输送轴上设置有防卡圈,减少胶体输出卡顿,保证螺旋输送轴的正常工作,保证废胶正常的运行通过,提升了胶体输送的效率。

29.在本说明书的描述中,属于“连接”、“安装”、“固定”等均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接连接,也可以是通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述属于在

本发明中的具体含义。

30.在本说明书的描述中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或实例中以合适的方式结合。

31.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。