1.本发明涉及防撞梁成型技术领域,具体涉及一种防撞梁全序模具成形方法。

背景技术:

2.汽车前防撞梁是用来减轻车辆受到碰撞时吸收碰撞能量的一种装置,作用主要用于中低速碰撞时减少维修成本,并能在一定程度上减轻对成员的伤害,在车辆发生低速碰撞时有效吸收碰撞能量,尽可能减小撞击力对车身纵梁的损害。

3.目前的前防撞梁通过热冲压成型的方式,将其截面制成开口型,如帽型、c型;闭口型,如帽型 封板;或冷辊压成形强度低于1000mpa的盒型或b型。无论前防撞梁的截面为开口型或是闭口型,目前的前防撞梁需要具备刚度大质量轻,现有技术中的防撞梁成型工艺导致了防撞梁的制作麻烦工序繁琐,且成本高质量大。

技术实现要素:

4.为了克服现有技术的不足,本发明提供了一种新型的防撞梁全序模具成形方法,能够解决背景技术中的技术问题。

5.本发明采用如下技术方案实现:一种防撞梁全序模具成形方法,包括本体成型以及发泡件成型;

6.所述本体成型包括铝合金壳体成型以及安装板成型步骤;

7.所述铝合金壳体采用铝合金冲压而成,所述铝合金壳体内部设置有空腔,开口处向内填充发泡件;

8.所述铝合金包括如下重量份原料:铝95

‑

98份,铜0.5

‑

0.8份,锰0.4

‑

0.6份,硼0.08

‑

0.2份;镁0.2

‑

0.3份,锌0.08

‑

0.1份;

9.铝合金原料采用冷压成型,成型后对壳体进行打磨,打磨后的铝合金壳体进行淬火处理,淬火温度在440

‑

460℃,保温后放入淬火油内冷却,淬火油采取冷却循环,保持淬火油温度在95

±

2℃;

10.安装板成型步骤,所述安装板为树脂基纤维增强材料,采用玻璃限位或者碳纤维同环氧树脂成型制得,所述碳纤维或者玻璃限位铺放至少三层,纤维铺放在模具内,铺设真空膜,抽真空且灌注环氧树脂,灌注完成后加热进行固化,加热温度在45

‑

65℃,且保温至少6h;

11.安装板制作完成后,在安装板的两端进行打孔操作,一端的安装孔至少设置4个,均匀布置在安装板的一端;

12.还包括填充泡沫制作步骤,所述填充泡沫为聚氨酯泡沫,制作出壳体后,在壳体的内腔中制作阳模,根据阳模翻出制造填充泡沫的阴模,在阴模内喷入聚氨酯原料,且进行保温发泡操作,在聚氨酯泡沫制作完成后进行下一步操作;

13.装填步骤,将制作的聚氨酯泡沫填入至壳体的空腔内,且挤压聚氨酯泡沫使得聚氨酯泡沫与壳体的内腔充分接触,再将安装板与铝合金壳体之间用结构胶进行连接固定。

14.本发明优选实施方式在于,所述安装板厚度厚于壳体的厚度。

15.本发明优选实施方式在于,所述安装板与壳体之间采用环氧粘接胶固定连接。

16.本发明优选实施方式在于,所述聚氨酯泡沫制作过程中还放入了增强玻璃纤维;

17.在聚氨酯泡沫填充至阴模内时,加入短切玻璃纤维,所述增强的聚氨酯泡沫硬度增强。

18.本发明相对于现有技术,通过对防撞梁结构进行改进,采用了铝合金的壳体配合碳纤维或者玻璃纤维制成的安装板,安装板上还设置了安装孔,该配合的方式既可以减轻整个防撞梁的重量,还能够提升强度,同时优化成型的步骤,减少了冲压成型步骤,避免了冲压中的不良率,提高成型的品质。

附图说明

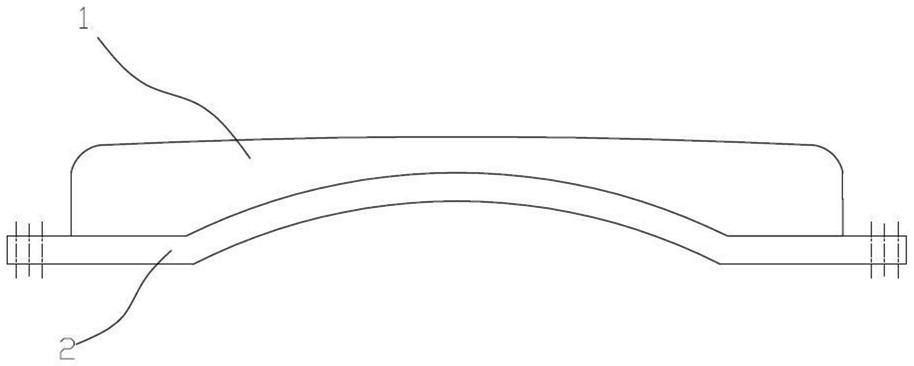

19.图1是本发明防撞梁结构示意图。

20.图中:1、壳体;2、安装板。

具体实施方式

21.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

22.以下结合附图对本发明作进一步说明,如图1所示的一种防撞梁,该防撞梁包括了壳体1,壳体1用于外部的碰撞吸能,安装板2与壳体1进行连接,安装板2起到连接作用,在安装板2上设置了安装孔,便于螺栓连接,其中防撞梁全序模具成形方法,包括本体成型以及发泡件成型;

23.所述本体成型包括铝合金壳体1成型以及安装板2成型步骤;

24.所述铝合金壳体1采用铝合金冲压而成,所述铝合金壳体1内部设置有空腔,开口处向内填充发泡件;

25.所述铝合金包括如下重量份原料:铝95

‑

98份,铜0.5

‑

0.8份,锰0.4

‑

0.6份,硼0.08

‑

0.2份;镁0.2

‑

0.3份,锌0.08

‑

0.1份;

26.铝合金原料采用冷压成型,成型后对壳体1进行打磨,打磨后的铝合金壳体1进行淬火处理,淬火温度在440

‑

460℃,保温后放入淬火油内冷却,淬火油采取冷却循环,保持淬火油温度在95

±

2℃;

27.安装板2成型步骤,所述安装板2为树脂基纤维增强材料,采用玻璃限位或者碳纤维同环氧树脂成型制得,所述碳纤维或者玻璃限位铺放至少三层,纤维铺放在模具内,铺设真空膜,抽真空且灌注环氧树脂,灌注完成后加热进行固化,加热温度在45

‑

65℃,且保温至少6h;

28.安装板2制作完成后,在安装板2的两端进行打孔操作,一端的安装孔至少设置4个,均匀布置在安装板2的一端;

29.还包括填充泡沫制作步骤,所述填充泡沫为聚氨酯泡沫,制作出壳体1后,在壳体1的内腔中制作阳模,根据阳模翻出制造填充泡沫的阴模,在阴模内喷入聚氨酯原料,且进行保温发泡操作,在聚氨酯泡沫制作完成后进行下一步操作;

30.装填步骤,将制作的聚氨酯泡沫填入至壳体1的空腔内,且挤压聚氨酯泡沫使得聚氨酯泡沫与壳体1的内腔充分接触,再将安装板2与铝合金壳体1之间用结构胶进行连接固定。

31.进一步的,作为本发明的一种优选实施方式,所述安装板2厚度厚于壳体1的厚度。

32.进一步的,作为本发明的一种优选实施方式,所述安装板2与壳体1之间采用环氧粘接胶固定连接。

33.进一步的,作为本发明的一种优选实施方式,所述聚氨酯泡沫制作过程中还放入了增强玻璃纤维;

34.在聚氨酯泡沫填充至阴模内时,加入短切玻璃纤维,所述增强的聚氨酯泡沫硬度增强。

35.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

技术特征:

1.一种防撞梁全序模具成形方法,其特征在于:包括本体成型以及发泡件成型;所述本体成型包括铝合金壳体成型以及安装板成型步骤;所述铝合金壳体采用铝合金冲压而成,所述铝合金壳体内部设置有空腔,开口处向内填充发泡件;所述铝合金包括如下重量份原料:铝95

‑

98份,铜0.5

‑

0.8份,锰0.4

‑

0.6份,硼0.08

‑

0.2份;镁0.2

‑

0.3份,锌0.08

‑

0.1份;铝合金原料采用冷压成型,成型后对壳体进行打磨,打磨后的铝合金壳体进行淬火处理,淬火温度在440

‑

460℃,保温后放入淬火油内冷却,淬火油采取冷却循环,保持淬火油温度在95

±

2℃;安装板成型步骤,所述安装板为树脂基纤维增强材料,采用玻璃限位或者碳纤维同环氧树脂成型制得,所述碳纤维或者玻璃限位铺放至少三层,纤维铺放在模具内,铺设真空膜,抽真空且灌注环氧树脂,灌注完成后加热进行固化,加热温度在45

‑

65℃,且保温至少6h;安装板制作完成后,在安装板的两端进行打孔操作,一端的安装孔至少设置4个,均匀布置在安装板的一端;还包括填充泡沫制作步骤,所述填充泡沫为聚氨酯泡沫,制作出壳体后,在壳体的内腔中制作阳模,根据阳模翻出制造填充泡沫的阴模,在阴模内喷入聚氨酯原料,且进行保温发泡操作,在聚氨酯泡沫制作完成后进行下一步操作;装填步骤,将制作的聚氨酯泡沫填入至壳体的空腔内,且挤压聚氨酯泡沫使得聚氨酯泡沫与壳体的内腔充分接触,再将安装板与铝合金壳体之间用结构胶进行连接固定。2.根据权利要求1所述的一种防撞梁全序模具成形方法,其特征在于:所述安装板厚度厚于壳体的厚度。3.根据权利要求1所述的一种防撞梁全序模具成形方法,其特征在于:所述安装板与壳体之间采用环氧粘接胶固定连接。4.根据权利要求1所述的一种防撞梁全序模具成形方法,其特征在于:所述聚氨酯泡沫制作过程中还放入了增强玻璃纤维;在聚氨酯泡沫填充至阴模内时,加入短切玻璃纤维,所述增强的聚氨酯泡沫硬度增强。

技术总结

本发明提供了一种防撞梁全序模具成形方法,涉及防撞梁成型技术领域,包括本体成型以及发泡件成型;所述本体成型包括铝合金壳体成型以及安装板成型步骤;所述铝合金壳体采用铝合金冲压而成,所述铝合金壳体内部设置有空腔,开口处向内填充发泡件;铝合金原料采用冷压成型,成型后对壳体进行打磨,安装板成型步骤,所述安装板为树脂基纤维增强材料,安装板制作完成后,在安装板的两端进行打孔操作;还包括填充泡沫制作步骤,所述填充泡沫为聚氨酯泡沫,制作出壳体后,在壳体的内腔中制作阳模,根据阳模翻出制造填充泡沫的阴模,在阴模内喷入聚氨酯原料,且进行保温发泡操作,本发明装置具有成型步骤简单,良品率高的优点。良品率高的优点。良品率高的优点。

技术研发人员:王斌

受保护的技术使用者:江苏振世达新能汽车有限公司

技术研发日:2021.09.08

技术公布日:2021/12/13

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。