一种提高lto膜厚均匀性的apcvd成膜加工工艺

技术领域

1.本发明涉及半导体加工技术领域,具体为一种提高lto膜厚均匀性的apcvd成膜加工工艺。

背景技术:

2.硅片在进行apcvd化学气相沉积二氧化硅薄膜时,由于设备构造问题,设备内中外三个区域由于气体分布存在差异,散热情况不同,导致硅片不同位置沉积的膜厚存在差异,影响硅片膜厚均匀性,其中主要表现为内侧区域膜厚较厚,整体膜厚呈块状分布。

技术实现要素:

3.本发明的目的在于提供一种提高lto膜厚均匀性的apcvd成膜加工工艺,以解决上述背景技术中提出的硅片在进行apcvd化学气相沉积二氧化硅薄膜时,由于设备构造问题,设备内中外三个区域由于气体分布存在差异,散热情况不同,导致硅片不同位置沉积的膜厚存在差异,影响硅片膜厚均匀性,其中主要表现为内侧区域膜厚较厚,整体膜厚呈块状分布的问题。

4.为实现上述目的,本发明提供如下技术方案:一种提高lto膜厚均匀性的apcvd成膜加工工艺,其加工工艺包括以下步骤:

5.s1、首先需要将apcvd设备管道进行实时连接组合,并且在apcvd设备内通入一定量的硅烷与氧气,通过进行加热发生化学反应形成二氧化硅薄膜,通过对反应区域温度的实时控制,可以有效的影响不同位置长膜速率,进而起到改善薄膜均匀性的作用;

6.s2、然后由于设备本身冷却水分布以及设备构造设计的原因,因此反应腔体内中部实际温度最高,并且温度设置需低于两侧,但是由于其处于排气出口位置,其实际的温度需高于两侧的温度;

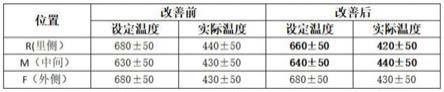

7.s3、最后因为机台内外两侧受冷却水影响温度损失较多,所以其设置温度应高于中部,并且设备内侧相对于设备外侧,其热量气体散失的相对较少,其温度设置应低于外侧的温度,综合设备情况,应设置设备温度中部低,内侧居中,外侧高,同时达到实际温度内侧低,中间高,外侧居中的效果。

8.优选的,所述成膜厚度的参数范围值为5000

±

500,所述硅烷参数范围值为90

±

10,所述氧气参数范围值为1080

±

120,且apc压力参数范围值为200pa。

9.优选的,所述反应时apcvd设备通入的硅烷和氧气比例为1:12,且托盘运行速度为360mm/min。

10.优选的,所述工艺改善后r(里侧)的设定温度为660

±

50,实际温度为420

±

50,所述m(中间)的设定温度为640

±

50,实际温度为440

±

50,且f(外侧)的设定温度为680

±

50,实际温度为430

±

50。

11.与现有技术相比,本发明的有益效果是:

12.本发明优化工艺后改变了以往设置温度相同实际温度不同的情况,以实际温度相

近作为工艺目标,成膜均匀性大大提高,有效的实现了硅片膜厚均匀性的改善,有助于更好的起到薄膜的防止自掺杂的作用,同时使其外观更加符合要求。

附图说明

13.图1为本发明的初始工艺与改善工艺温度情况对比表图。

14.图2为本发明的新旧工艺成膜均匀性的比较表。

具体实施方式

15.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

16.请参阅图1-2,一种提高lto膜厚均匀性的apcvd成膜加工工艺,其加工工艺包括以下步骤:

17.s1、首先需要将apcvd设备管道进行实时连接组合,并且在apcvd设备内通入一定量的硅烷与氧气,通过进行加热发生化学反应形成二氧化硅薄膜,通过对反应区域温度的实时控制,可以有效的影响不同位置长膜速率,进而起到改善薄膜均匀性的作用;

18.s2、然后由于设备本身冷却水分布以及设备构造设计的原因,因此反应腔体内中部实际温度最高,并且温度设置需低于两侧,但是由于其处于排气出口位置,其实际的温度需高于两侧的温度;

19.s3、最后因为机台内外两侧受冷却水影响温度损失较多,所以其设置温度应高于中部,并且设备内侧相对于设备外侧,其热量气体散失的相对较少,其温度设置应低于外侧的温度,综合设备情况,应设置设备温度中部低,内侧居中,外侧高,同时达到实际温度内侧低,中间高,外侧居中的效果,可使相应部分的温度更加适宜,从而整体提高成膜的效果和均匀性。

20.本实施例中:成膜厚度的参数范围值为5000

±

500,硅烷参数范围值为90

±

10,氧气参数范围值为1080

±

120,且apc压力参数范围值为200pa。

21.本实施例中:反应时apcvd设备通入的硅烷和氧气比例为1:12,且托盘运行速度为360mm/min,可使反应的整体效果更加可靠,有效的提高了工艺试验的精确性。

22.本实施例中:工艺改善后r(里侧)的设定温度为660

±

50,实际温度为420

±

50,m(中间)的设定温度为640

±

50,实际温度为440

±

50,且f(外侧)的设定温度为680

±

50,实际温度为430

±

50,优化工艺后改变了以往设置温度相同实际温度不同的情况,以实际温度相近作为工艺目标,成膜均匀性提高。

23.实施例一:

24.一种提高lto膜厚均匀性的apcvd成膜加工工艺,其加工工艺包括以下步骤:

25.s1、首先需要将apcvd设备管道进行实时连接组合,并且在apcvd设备内通入一定量的硅烷与氧气,通过进行加热发生化学反应形成二氧化硅薄膜,通过对反应区域温度的实时控制,可以有效的影响不同位置长膜速率,进而起到改善薄膜均匀性的作用;

26.s2、然后由于设备本身冷却水分布以及设备构造设计的原因,因此反应腔体内中

部实际温度最高,并且温度设置需低于两侧,但是由于其处于排气出口位置,其实际的温度需高于两侧的温度;

27.s3、最后因为机台内外两侧受冷却水影响温度损失较多,所以其设置温度应高于中部,并且设备内侧相对于设备外侧,其热量气体散失的相对较少,其温度设置应低于外侧的温度,综合设备情况,应设置设备温度中部低,内侧居中,外侧高,同时达到实际温度内侧低,中间高,外侧居中的效果。

28.本实施例中:成膜厚度的参数范围值为8000

±

800,硅烷参数范围值为150

±

50,氧气参数范围值为1500

±

220,且apc压力参数范围值为400pa。

29.本实施例中:反应时apcvd设备通入的硅烷和氧气比例为5:20,且托盘运行速度为460mm/min。

30.本实施例中:工艺改善后r(里侧)的设定温度为660

±

50,实际温度为420

±

50,m(中间)的设定温度为640

±

50,实际温度为440

±

50,且f(外侧)的设定温度为680

±

50,实际温度为430

±

50。

31.实施例二:

32.一种提高lto膜厚均匀性的apcvd成膜加工工艺,其加工工艺包括以下步骤:

33.s1、首先需要将apcvd设备管道进行实时连接组合,并且在apcvd设备内通入一定量的硅烷与氧气,通过进行加热发生化学反应形成二氧化硅薄膜,通过对反应区域温度的实时控制,可以有效的影响不同位置长膜速率,进而起到改善薄膜均匀性的作用;

34.s2、然后由于设备本身冷却水分布以及设备构造设计的原因,因此反应腔体内中部实际温度最高,并且温度设置需低于两侧,但是由于其处于排气出口位置,其实际的温度需高于两侧的温度;

35.s3、最后因为机台内外两侧受冷却水影响温度损失较多,所以其设置温度应高于中部,并且设备内侧相对于设备外侧,其热量气体散失的相对较少,其温度设置应低于外侧的温度,综合设备情况,应设置设备温度中部低,内侧居中,外侧高,同时达到实际温度内侧低,中间高,外侧居中的效果。

36.本实施例中:成膜厚度的参数范围值为5000

±

500,硅烷参数范围值为70

±

5,氧气参数范围值为900

±

100,且apc压力参数范围值为50pa。

37.本实施例中:反应时apcvd设备通入的硅烷和氧气比例为0.5:6,且托盘运行速度为150mm/min。

38.本实施例中:工艺改善后r(里侧)的设定温度为660

±

50,实际温度为420

±

50,m(中间)的设定温度为640

±

50,实际温度为440

±

50,且f(外侧)的设定温度为680

±

50,实际温度为430

±

50。

39.综上得知:通过以上2组实施例和本发明对比可以看出,通过本发明要求的方法,优化工艺后改变了以往设置温度相同实际温度不同的情况,以实际温度相近作为工艺目标,成膜均匀性能够大大提高,更加有效的实现了硅片膜厚均匀性的改善,更加有助于更好的起到薄膜的防止自掺杂的作用,同时使其外观更加符合要求。

40.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖

非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

41.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。