1.本技术涉及特种电缆领域,尤其是涉及一种管道机器人用电缆及制作工艺。

背景技术:

2.管道机器人是一种可沿细小管道内部或外部自动行走、携带一种或多种传感器及操作机械,在工作人员的遥控操作或计算机自动控制下,进行一系列管道作业的机、电、仪一体化系统,管道机器人所使用的电缆是其重要的组成部分,目前还主要依靠进口。而由于管道机器人在行走过程中需要控制其行进路线,往往在该电缆中除设置电源线缆外还设置有控制信号线电缆,并且在管道机器人的行走过程中,电缆需要经受较大的拉扯和与管壁的摩擦,对电缆的使用寿命造成极大影响。

3.相关技术中申请号为cn202021106265.7的中国专利,提出了一种管道机器人拖拽电缆,包括护套,护套内紧贴有屏蔽层,屏蔽层内设置有视频线、数据线和电源线,视频线为四根,每根视频线由多股极细镀银丝绞合而成,且四根视频线紧贴屏蔽层一侧的内壁,视频线外包覆有绝缘层一,电源线和数据线外围包覆有绝缘层二,绝缘层一和绝缘层二的外围包覆有编织层,编织层由凯夫拉防弹丝编织而成,电源线、视频线、数据线围成的空间内填充有填充层。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:凯夫拉纤维具有极强的抗拉性能,但是在实际生产中多是多股凯夫拉纤维束相互绞合,凯夫拉纤维用料较少时,对电缆的整体抗拉强度提升较为不明显;凯夫拉纤维用料较多时,又会急剧提高电缆的生产成本,并且凯夫拉纤维束中散乱的凯夫拉纤维也会增加编织层的编织难度,影响电缆的生产效率。

技术实现要素:

5.为了改善抗拉电缆中凯夫拉编织层纤维编织难度大、生产成本高的问题,本技术提供一种管道机器人用电缆及制作工艺。

6.本技术第一方面提供的一种管道机器人用电缆采用如下的技术方案:一种管道机器人用电缆,包括护套及设于所述护套内的电源线和信号线,所述护套内设有用于包裹所述电源线和所述信号线的编织层,所述编织层包括沿所述护套长度方向设置的玻璃纤维网套和多个凯夫拉纤维束,所述凯夫拉纤维束穿设编排在所述玻璃纤维网套中。

7.通过采用上述技术方案,在设置电缆的抗拉结构时,通过在编织玻璃纤维网套时穿入凯夫拉纤维束,使得凯夫拉纤维束能始终保持在沿电缆轴向设置,减低了编织层的编织难度,且电缆在被拉扯时,相较于凯夫拉编织层的设置方式,沿电缆轴向设置的凯夫拉纤维束对电缆抗拉强度的贡献始终保持在较高的水平,能实现凯夫拉纤维轴向抗拉性能的充分利用;并且将凯夫拉纤维束穿设编排在玻璃纤维网套中,使得玻璃纤维网套不仅能对凯夫拉纤维束起到有效的定位、固定作用,同时在尽可能保证电缆较强的抗拉扯性能的同时,

还能极大降低电缆的生产成本,有利于提高管道机器人电缆的性价比,降低对进口电缆的依赖。

8.可选的,所述凯夫拉纤维束包括多个凯夫拉纤维丝和粘连层,所述粘连层涂覆于所述凯夫拉纤维丝外壁或位于所述凯夫拉纤维束外周侧。

9.通过采用上述技术方案,设置粘连层后能使凯夫拉纤维束中的凯夫拉纤维丝相互粘连形成一个紧密的整体,以便生产时能顺利编排在玻璃纤维网套中,能有效降低编织层的加工难度,提高加工效率。

10.可选的,所述凯夫拉纤维束为多个所述凯夫拉纤维丝绞合编织而成。

11.通过采用上述技术方案,绞合后的凯夫拉纤维丝抗拉强度更高,能进一步提高凯夫拉纤维束的抗拉强度,进而尽可能弥补将凯夫拉编织层替换为玻璃纤维网套时抗拉性能减弱的短板。

12.可选的,所述护套为tpu挤包而成,所述电源线和所述信号线均包括金属线芯和绝缘层,所述绝缘层由ptfe挤包而成。

13.通过采用上述技术方案,tpu全称为热塑性聚氨酯弹性体橡胶,具有强度高、韧性好、耐磨、耐寒、耐油、耐水、耐老化、耐气候等特性,同时他具有高防水性透湿性、防风、防寒、抗菌、防霉、保暖、抗紫外线以及能量释放等许多优异的功能,能适用于管道内各种复杂工况下的使用、拖拽;ptfe全称为聚四氟乙烯,耐热、耐寒性优良,可在-180~260

º

c长期使用,能显著提电缆的耐热性,并且摩擦系数极低,当电缆发生被拉扯时,电源线或信号线能与编织层发生相对滑动,使得编织层起到主要的抗拉作用,从而能显著提高电缆在被拖拽时的使用寿命。

14.本技术第二方面提供的一种管道机器人用电缆制作工艺采用如下的技术方案:一种管道机器人用电缆制作工艺,包括以下步骤:s1.线芯制作,分别制作所述电源线和所述信号线并并排组成初始线芯;s2.抗拉结构编织,在所述初始线芯外设置多股所述凯夫拉纤维束,并在编织所述编织层时将所述凯夫拉纤维束编入所述玻璃纤维网套中,编织完成后形成成品线芯;s3.护套挤包,在所述成品线芯外周挤包所述护套形成成品线缆;s4.定型包装,将成品线缆冷却、定型,并进行绕卷、打包。

15.通过采用上述技术方案,在加工电缆时,在电缆的编织层编织时在玻璃纤维网套中加入凯夫拉纤维束,一方面能始终确保凯夫拉纤维束对电缆抗拉强度保持在较高的水平,降低凯夫拉纤维编织时的难度,并且玻璃纤维网套不仅能对凯夫拉纤维束起到有效的定位、固定作用,同时在尽可能保证电缆较强的抗拉扯性能的同时,还能极大降低电缆的生产成本,有利于提高管道机器人电缆的性价比,降低对进口电缆的依赖。

16.可选的,所述步骤s2中设置所述凯夫拉纤维束时,先将多股凯夫拉纤维浸润在粘连剂中再将多股凯夫拉纤维并线或者先将多股凯夫拉纤维并线再将所述凯夫拉纤维束浸润在粘连剂中。

17.通过采用上述技术方案,粘连剂的设置能使凯夫拉纤维束中的凯夫拉纤维丝相互粘连形成一个紧密的整体,以便生产时能顺利编排在玻璃纤维网套中,能有效降低编织层的加工难度,提高加工效率。

18.可选的,所述步骤s2中粘连剂选用硅油、变压器油、硅胶胶水中的一种或多种。

19.通过采用上述技术方案,硅油和变压器油具有较高的粘度且具有阻燃特性、能耐高温,硅胶胶水具有阻燃特性且固化后具有较强的弹力,将上述粘连剂涂覆在凯夫拉纤维或者凯夫拉纤维束上,可使凯夫拉纤维束中的多个凯夫拉纤维粘连在一起形成紧密的整体,以方便编织层的编织,并且由于凯夫拉纤维束整体较为紧密,使得玻璃纤维网套在编织时也较为紧密,确保了编织层的整体结构稳定性,从而可提供较为稳定的抗拉性能。

20.可选的,所述步骤s2中将多股凯夫拉纤维穿过粘连并线装置形成所述凯夫拉纤维束;所述粘连并线装置包括盛有粘连剂且上端封闭的储料盒,所述储料盒周侧开设有多个入孔且所述入孔竖直高度高于所述储料盒中液位,所述储料盒上端开设有多个出孔,所述储料盒内液面下方设有多个压线辊,多个所述压线辊与多个所述入孔及多个所述出孔一一对应设置,所述储料盒于所述入孔或所述出孔处设置有并线机构。

21.通过采用上述技术方案,在编织编织层时,将多个成股的凯夫拉纤维分别穿入多个入孔中,随着前端的凯夫拉纤维束不断被牵引,成股的凯夫拉纤维进入储料盒中并在压线辊的作用下浸润在粘连剂中,再穿过出孔穿入编织机编织玻璃纤维网套的编织间隙中,实现了凯夫拉纤维束在编织层中的高效编织效果。

22.可选的,所述并线机构包括转动设置在所述储料盒上且与所述入孔或所述出孔同轴的并线环,所述储料盒上设置有用于驱动多个所述并线环同步同向旋转的驱动组件;所述并线环内圈可拆连接有与之同轴的绞合筒,所述绞合筒内圈固接有多个绞凸,所述绞凸凸出于所述绞合筒内壁的高度由所述绞合筒背离所述储料盒的一端至所述绞合筒靠近所述储料盒的一端呈逐渐减小趋势。

23.通过采用上述技术方案,成股的凯夫拉纤维在穿过并线环时,绞合筒内的多个绞凸将成股的凯夫拉纤维分为更小的多股,并且随着驱动组件对并线环的驱动旋转,绞合筒跟随旋转并通过其内的多个绞凸将多股凯夫拉纤维进行绞合,以形成绞合的凯夫拉纤维束;在此过程中,由于绞凸凸出于绞合筒内壁的高度沿凯夫拉纤维的传输方向逐渐减小,可确保多股凯夫拉纤维能被绞合地更加完全,且绞合的多股凯夫拉纤维之间更加紧密,更易于在玻璃纤维网套中被编入。

24.可选的,所述驱动组件包括转动设置于所述储料盒上的转盘及用于驱动所述转盘旋转的驱动部件,所述转盘与所述并线环之间啮合传动连接。

25.通过采用上述技术方案,驱动部件驱动转盘旋转时可同时带动多个并线环旋转,可使成股的多个凯夫拉纤维能被同时绞合,有利于凯夫拉纤维束的规格一致性,可有效改善电缆抗拉性能的均衡性。

26.综上所述,本技术包括以下至少一种有益技术效果:1.在编织玻璃纤维网套时穿入凯夫拉纤维束,使得凯夫拉纤维束能始终保持在沿电缆轴向设置,相较于凯夫拉编织层的设置方式,沿电缆轴向设置的凯夫拉纤维束对电缆抗拉强度的贡献始终保持在较高的水平,能实现凯夫拉纤维轴向抗拉性能的充分利用,并且在尽可能保证电缆较强的抗拉扯性能的同时,还能极大降低电缆的生产成本,降低编织层的编织难度;2.设置粘连层后能使凯夫拉纤维束中的凯夫拉纤维丝相互粘连形成一个紧密的整体,以便生产时能顺利编排在玻璃纤维网套中,能有效降低编织层的加工难度,提高加工

效率;3.绞合后的凯夫拉纤维丝抗拉强度更高,能进一步提高凯夫拉纤维束的抗拉强度,进而尽可能弥补将凯夫拉编织层替换为玻璃纤维网套时抗拉性能减弱的短板。

附图说明

27.图1是本技术实施例管道机器人用电缆的剖视结构示意图。

28.图2是本技术实施管道机器人用电缆制作工艺的工艺流程图。

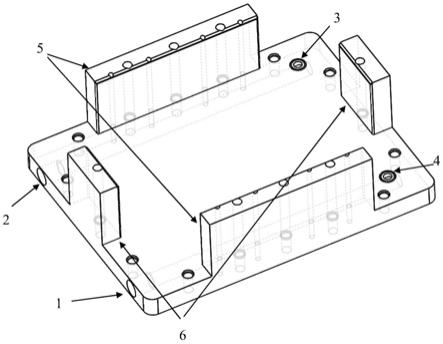

29.图3是本技术实施例粘连并线装置的整体结构示意图。

30.图4是沿图3中a-a线的剖视结构示意图。

31.图5是图4中b部分的局部放大示意图。

32.附图标记:1、护套;2、电源线;3、信号线;41、金属线芯;42、绝缘层;5、编织层;51、玻璃纤维网套;52、凯夫拉纤维束;6、储料盒;61、入孔;62、出孔;63、压线辊;71、并线环;72、绞合筒;73、绞凸;74、转盘;75、端面齿轮;76、传动齿轮;77、驱动齿轮;78、电机。

具体实施方式

33.以下结合附图1-5对本技术作进一步详细说明。

34.本技术实施例公开一种管道机器人用电缆。参照图1,管道机器人用电缆,包括护套1及设于护套1内的电源线2和信号线3,护套1为tpu挤包而成,电源线2和信号线3均包括金属线芯41和绝缘层42,具体的,金属线芯41为镀锌铜丝或多股铜丝或铜绞线,绝缘层42由ptfe挤包而成,本技术实施例中为确保管道机器人用电缆具有较强的抗拉扯性能,金属线芯41选用铜绞线。护套1内设有用于包裹电源线2和信号线3的编织层5,编织层5包括沿护套1长度方向设置的玻璃纤维网套51和多个凯夫拉纤维束52,凯夫拉纤维束52穿设编排在玻璃纤维网套51中。

35.具体设置时,凯夫拉纤维束52包括多个凯夫拉纤维丝和粘连层,且多个凯夫拉纤维丝绞合设置,粘连层涂覆于凯夫拉纤维丝外壁或位于凯夫拉纤维束52外周侧。粘连层的设置目的主要在于提高凯夫拉纤维束52的聚拢性,避免蓬松的凯夫拉纤维丝影响编织层5编织效率,同时提高编织层5的编织密实度,以便于降低编织层5整体的编织难度。

36.因此粘连层可以设置为具有一定黏度且具有较高阻燃性和耐热性的油状物,具体的可以为硅油或者耐高温硅油以及变压器油等;还可以设置为固化后具有较强弹性的油性胶水,如硅胶胶水,既能确保固化后的粘连层随凯夫拉纤维束52保持较强的挠度,同时也能具备较强的耐热性,以满足管道机器人用电缆在200℃高温下的长时间使用。

37.则如此设置后,通过在编织玻璃纤维网套51时穿入凯夫拉纤维束52,使得凯夫拉纤维束52能始终保持在沿电缆轴向设置,从而电缆在被拉扯时,相较于凯夫拉编织层5的设

置方式,沿电缆轴向设置的凯夫拉纤维束52对电缆抗拉强度的贡献始终保持在较高的水平,能实现凯夫拉纤维轴向抗拉性能的充分利用;并且将凯夫拉纤维束52穿设编排在玻璃纤维网套51中,使得玻璃纤维网套51不仅能对凯夫拉纤维束52起到有效的定位、固定作用,同时在尽可能保证电缆较强的抗拉扯性能的同时,还能极大降低电缆的生产成本,有利于提高管道机器人电缆的性价比,降低对进口电缆的依赖。

38.并且设置粘连层后能使凯夫拉纤维束52中的凯夫拉纤维丝相互粘连形成一个紧密的整体,以便生产时能顺利编排在玻璃纤维网套51中,能有效降低编织层5的加工难度,提高加工效率。

39.本技术实施例还公开一种管道机器人用电缆制作工艺。参照图2,管道机器人用电缆制作工艺包括以下步骤:s1.线芯制作,分别制作电源线2和信号线3并并排组成初始线芯,本技术实施例中根据电源线2和信号线3实际规格需求,可选用铜绞线分别挤包ptfe绝缘层42制成电源线2和信号线3,再将两根电源线2和四根信号线3并线组成初始线芯;在其他实施例中还可以在初始线芯中并入光缆以满足管道机器人的cctv视频需求。

40.s2.抗拉结构编织,在初始线芯外设置多股沿其长度方向排布的凯夫拉纤维束52,并在编织编织层5时将凯夫拉纤维束52编入玻璃纤维网套51中,编织完成后形成成品线芯;s3.护套1挤包,在成品线芯外周挤包护套1形成成品线缆,护套1选用tpu;s4.定型包装,将成品线缆冷却、定型,并进行绕卷、打包。

41.具体操作中,在步骤s2中设置凯夫拉纤维束52时,先将多股凯夫拉纤维浸润在粘连剂中再将多股凯夫拉纤维绞合并线或者先将多股凯夫拉纤维绞合并线再将凯夫拉纤维束52浸润在粘连剂中。根据选择的粘连剂的不同,可以选用不同的凯夫拉纤维束52加工方式。

42.比如,当粘连剂选用仅具有粘度的硅油或变压器油时,可以先将多股凯夫拉纤维丝浸润在粘连剂中再进行绞合并线作业,有助于提高凯夫拉纤维束52中单个凯夫拉纤维丝之间的粘连紧密性,有助于使绞合凯夫拉纤维束52达到极高的紧密度,降低编织层5的编织难度;且绞合过程中由于粘连剂的润滑作用,也不易发生凯夫拉纤维丝断裂现象,同时在绞合过程中凯夫拉纤维束52中多余的粘连剂也能被及时排出、回收,进一步控制生产成本。

43.亦或者,当粘连剂选用具有粘合作用的硅胶胶水时,可以先将多股凯夫拉纤维丝绞合并线再浸润在粘连剂中,使凯夫拉纤维束52外壁覆盖粘连剂起到良好的柔性定型效果,以利于凯夫拉纤维束52在玻璃纤维网套51中的编织。

44.更具体的,参照图3和图4,步骤s2中将多股凯夫拉纤维穿过粘连并线装置形成所述凯夫拉纤维束52;粘连并线装置包括盛有粘连剂且上端封闭的储料盒6,储料盒6周侧开设有多个入孔61且入孔61竖直高度高于储料盒6中液位,储料盒6上端开设有多个出孔62,储料盒6内液面下方设有多个压线辊63,多个压线辊63与多个入孔61及多个出孔62一一对应设置;实际设置时,储料盒6内壁固接有一端伸入至液面下方的控制杆,压线辊63转动或者固接在控制杆下端,但当粘连剂选为硅胶胶水时,压线辊63仅固接在控制杆上。

45.储料盒6于入孔61或出孔62处设置有并线机构,并线机构包括转动设置在储料盒6上且与入孔61或出孔62同轴的并线环71,储料盒6上设置有用于驱动多个并线环71同步同

向旋转的驱动组件。

46.参照图3和图5,并线环71内圈可拆连接有与之同轴的绞合筒72,作为二者可拆连接的一种实施方式,并线环71与绞合筒72螺纹连接且二者螺紧旋向与并线环71旋转方向相同。作为二者可拆连接的另一种实施方式,并线环71与绞合筒72插接连接,且二者之间设置有防脱件,比如,并线环71内周壁开设有沿其轴向的滑槽、绞合筒72外周壁开设有沿其轴向且与滑槽滑动适配的滑条,并线环71内固接有用于磁吸吸附绞合筒72的磁石。

47.同时,绞合筒72内圈固接有多个绞凸73,绞凸73凸出于绞合筒72内壁的高度由绞合筒72背离储料盒6的一端至绞合筒72靠近储料盒6的一端呈逐渐减小趋势。在其他可行的实施例中,绞凸73的厚度也可沿绞合筒72背离储料盒6的一端至绞合筒72靠近储料盒6的一端的方向呈逐渐减小趋势。

48.如此设置后,成股的凯夫拉纤维在穿过并线环71时,绞合筒72内的多个绞凸73将成股的凯夫拉纤维分为更小的多股,并且随着驱动组件对并线环71的驱动旋转,绞合筒72跟随旋转并通过其内的多个绞凸73将多股凯夫拉纤维进行绞合,以形成绞合的凯夫拉纤维束52;在此过程中,由于绞凸73凸出于绞合筒72内壁的高度沿凯夫拉纤维的传输方向逐渐减小,可确保多股凯夫拉纤维能被绞合地更加完全,且绞合的多股凯夫拉纤维之间更加紧密,更易于在玻璃纤维网套51中被编入,能显著降低编织层5的编织难度。

49.在本技术实施例中,仅为了更加直观了解凯夫拉纤维束52的成型过程,将并线机构设置在储料盒6的入孔61处,并且将驱动组件设置为转动设置于储料盒6上的转盘74及用于驱动转盘74旋转的驱动部件,转盘74与并线环71之间啮合传动连接,具体的,转盘74靠近并线环71的一端面固接有端面齿轮75,并线环71外壁同轴固接有与端面齿轮75啮合连接的传动齿轮76,驱动部件设置为转动设置在储料盒6上且与端面齿轮75啮合连接的驱动齿轮77以及固接在储料盒6上且输出端与驱动齿轮77同轴固接的电机78。

50.本技术实施例一种管道机器人用电缆及制作工艺的实施原理为:通过在编织玻璃纤维网套51时穿入凯夫拉纤维束52,并且通过粘连层使凯夫拉纤维束52中的凯夫拉纤维丝相互粘连形成一个紧密的整体,一方面使得凯夫拉纤维束52能始终保持在沿电缆轴向设置,从而电缆在被拉扯时,相较于凯夫拉编织层5的设置方式,沿电缆轴向设置的凯夫拉纤维束52对电缆抗拉强度的贡献始终保持在较高的水平,能实现凯夫拉纤维轴向抗拉性能的充分利用;另一方面,由于将凯夫拉纤维束52经粘连层粘接紧密后再穿设编排在玻璃纤维网套51中,降低了编织层5的编织难度,还使得玻璃纤维网套51不仅能对凯夫拉纤维束52起到有效的定位、固定作用,同时在尽可能保证电缆较强的抗拉扯性能的同时,还能极大降低电缆的生产成本,有利于提高管道机器人电缆的性价比,具有较大的经济价值。

51.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。