一种pcba线路板焊接设备及工艺

技术领域

1.本技术涉及pcba线路板的领域,尤其是涉及一种pcba线路板焊接设备及工艺。

背景技术:

2.pcba也就是指pcb空板经过smt上件,或经过dip插件的整个制程,简称pcba。

3.经过smt贴片的pcba线路板通常采用回流焊进行元器件的焊接,而经过dip插装的pcba线路板常采用波峰焊的方式进行元器件的焊接,但是随着科学技术的发展,越来越多的pcb线路板都会采用混装的方式来满足不同的生产需求,例如单面混装的pcba线路板的同一面上既存在贴片元件又存在插装元件,因此需要先后进行回流焊和波峰焊对pcba线路板上的元件进行焊接加工。

4.针对上述相关技术,在对单面混装的pcba线路板进行焊接时,需要先通过回流焊设备进行贴片元件的焊接,然后需要再通过波峰焊设备对插装的元件进行焊接,在此过程中,涉及到的工艺流程较为繁琐,因此pcba线路板的制板效率较低。

技术实现要素:

5.为了提高单面混装pcba线路板的制板效率,本技术提供一种pcba线路板焊接设备,采用如下的技术方案:一种pcba线路板焊接设备,包括工作台,所述工作台上依次设置有预热区、焊接区以及降温区,所述焊接区内设置有波峰焊接装置以及回流焊接装置,所述波峰焊接装置和回流焊接装置之间预留有供线路板进行回流焊接和波峰焊接的焊接通道,所述焊接通道上设置有:抓取装置,用于抓取放置在工作台一端的线路板;输送装置,用于将抓取装置抓取到的线路板由预热区向降温区输送;升降装置,用于带动设置在输送装置上的抓取装置在回流焊接装置和波峰焊接装置之间先后进行回流焊接和波峰焊接。

6.通过采用上述技术方案,预先将贴片和插装好的单面混装线路板放在工作台上,控制抓取装置对线路板进行抓取,然后通过输送装置将线路板先输送到预热区进行预热,然后通过输送装置将线路板输送到焊接区进行焊接,此时线路板位于回流焊接装置和波峰焊接装置之间的工位处,通过升降装置带动抓取装置抓取到的线路板进行上升,使线路板上升到回流焊接处,经过回流焊接装置对线路板上的贴片元件进行回流焊接,然后控制升降装置下降,升降装置带动线路板下降到波峰焊接装置处,通过波峰焊接装置对线路板上的插装元件进行波峰焊接,最后控制输送装置将线路板输送到降温区,通过降温区对线路板上的焊锡进行冷却。在此过程中,单面混装的线路板能够同时进行回流焊接和波峰焊接,提高了制板的效率,同时将回流焊接设备和波峰焊接设备集成到一起能够最大限度的节省空间,极大地提高了空间的利用率。

7.可选的,所述工作台上设置有壳体,所述壳体两端开口且盖设在所述工作台上,所述预热区、焊接区以及降温区依次设置在所述壳体与所述工作台之间,所述工作台上靠近预热区的一端设置有用于放置线路板的置物台;所述波峰焊接装置包括焊池、第一加热器

以及喷嘴,所述焊池安装在所述工作台上且位于焊接区内,所述第一加热器固定设置在所述焊池的底部,所述喷嘴安装在所述焊池内,用于将所述焊池内的液态焊锡通过喷嘴喷出;所述焊池内还设置有温控组件,所述温控组件与所述第一加热器电性连通,用于控制所述焊池内液态焊锡的温度保持恒定。

8.通过采用上述技术方案,线路板经过回流焊接后下降到焊池的上方,第一加热器对焊池内的焊锡进行加热,使焊锡从固态加热变成液态,且焊锡的温度满足波峰焊的焊接温度,喷嘴将液态的焊锡喷出,形成波峰,焊锡的波峰顶部与线路板的底部相接触,控制输送装置对线路板进行输送,使得液态的焊锡能够涂布在焊点的位置,从而对插件的引脚进行焊接和固定,温控组件则能够对焊池内的温度进行检测,并控制第一加热器的加热来位置焊锡温度的恒定,从而使焊锡时刻满足波峰焊接的要求。

9.可选的,所述温控组件包括第一温度传感器以及控制器,所述第一温度传感器安装在所述焊池内,且所述第一温度传感器与所述控制器电性连通,所述控制器与所述第一加热器电性连通。

10.通过采用上述技术方案,第一温度传感器能够对焊池内的温度进行检测,并将温度信号传输给控制器,当焊池内的温度不满足设定的温度值时,控制器控制第一加热器进行加热,使得焊池内的焊锡能够保持恒定的温度。

11.可选的,所述回流焊接装置包括排气管、吸气管、第二加热器、第二温度传感器、第一微型鼓风机以及第一微型抽风机,所述排气管和所述吸气管对称设置在所述壳体靠近顶部的内壁上,所述排气管和所述吸气管均平行于所述工作台,且所述排气管的出风口与所述吸气管的进风口正对设置;位于所述焊接区内的壳体内部分别开设有进风腔和排风腔,所述排气管与所述进风腔连通,所述吸气管与所述排风腔连通,所述第二加热器、第二温度传感器、第一微型鼓风机均设置在所述进风腔内,且所述第二加热器相较于所述第一微型鼓风机更靠近于所述排气管,所述第二温度传感器与所述控制器电性连通,所述第一微型抽风机设置在所述排风腔内,所述焊池内壁上还设置有多个连通管,所述连通管与所述进风腔连通;所述预热区所在的壳体内壁上设置有多个预热管,所述预热区所在的壳体内部开设有预热腔,各所述预热管与所述预热腔连通,所述预热区所在的工作台上开设有多个排气孔,所述预热管的出风口朝向所述排气孔,所述工作台内部开设有多个空腔,各所述空腔对应将排气孔与进风腔、排风腔与预热腔连通,与所述排气孔连通的空腔内设置有第二微型抽风机,所述第二微型抽风机用于将预热管排出的空气由排气孔吸入再抽送到进风腔内。

12.通过采用上述技术方案,焊池内的高温空气能够在第一微型鼓风机的作用下由连通管进入进风腔内,然后第二温度传感器检测进风腔内的温度,并将温度信号传输给控制器,当进风腔内的温度不满足回流焊接的温度时,控制器控制第二加热器进行加热,通过第一微型鼓风机将加热后的高温空气由排气管排出,从而使线路板上的焊锡融化,从而完成回流焊接,从排气管排出的热空气在第一微型抽风机的作用下由吸气管进入排风腔内实现空气的循环,使得波峰焊接的高温空气能够进行回流焊接,通过回流焊接后的空气能够回流到预热区对线路板进行预热,预热后的空气再重新回到进风腔内进行加热,经过加热后的空气再次对线路板进行回流焊接,在此过程中,热空气能够循环回流,从而节省了焊接过

程中的热量损失,提高了能源的利用率。

13.可选的,所述降温区所在的壳体内壁上设置有多个降温管,所述壳体内开设有降温腔,所述降温管与所述降温腔连通,所述降温区所在的工作台上开设有多个回流孔,所述回流孔与所述降温腔连通,所述降温腔内设置第二微型鼓风机,所述第二微型鼓风机用于对经过降温区的线路板进行循环风冷降温。

14.通过采用上述技术方案,经过回流焊接和波峰焊接的线路板被输送装置输送到降温区进行降温,空气则由回流孔进入降温腔内,降温腔内的第二微型鼓风机将空气由降温管内排出,从而对经过降温区的线路板进行风冷降温。

15.可选的,所述输送装置包括设置在所述工作台上的两直线电机,两所述直线电机间隔设置,且所述直线电机用于将抓取装置抓取到的线路板由预热区输送到降温区。

16.通过采用上述技术方案,当抓取装置将线路板进行抓取后,直线电机能够将线路板进行输送,使线路板能够先后经过预热区进行预热,然后经过焊接区进行回流焊接和波峰焊接,最后通过降温区进行降温,从未实现线路板焊接的整个加工流程。

17.可选的,所述抓取装置包括两气动手指,两所述气动手指分别对称安装在对应所述直线电机的滑动部上,两所述气动手指的夹持部对置设置,且所述气动手指和所述直线电机之间均设置有用于控制两气动手指相互靠近或远离的伸缩组件。

18.通过采用上述技术方案,直线电机滑动部上的伸缩组件能够带动气动手指进行伸缩,使两个气动手指能够方便的将置物台上的线路板进行夹取,然后经由直线电机对线路板进行输送,从而完成线路板的焊接加工流程。

19.可选的,所述伸缩组件包括连接板以及第一电动伸缩杆,所述连接板安装在所述升降装置上,所述第一电动伸缩杆固定在所述连接板上,所述第一电动伸缩杆的伸缩端与所述气动手指的外壳固定连接。

20.通过采用上述技术方案,当气动手指需要对线路板进行夹取时,第一电动伸缩杆能够带动气动手指伸长固定的距离,使得两个气动手指的夹持部能够位于线路板的两侧,从而使气动手指能够准确对线路板进行夹取,然后再由直线电机进行输送,在此过程中,操作者不需要将线路板固定在直线电机上,仅需将线路板放置在置物台上即可,缩短了线路板焊接加工的整体时间,提高了制板的效率。

21.可选的,所述升降装置包括固定架、导轨以及第二电动伸缩杆,所述固定架固定安装在所述直线电机的滑动部上,所述导轨安装在所述固定架上,所述连接板滑动设置在所述导轨上,所述第二电动伸缩杆安装在所述固定架上,且所述第二电动伸缩杆的伸缩端与连接板固定连接。

22.通过采用上述技术方案,当气动手指对线路板进行抓取时,第二电动伸缩杆能够调节气动手指夹持部的高度,从而能够准确的对置物台上的线路板进行夹取,且第一电动伸缩杆能够带动线路板升降,使得线路板能够先后进行回流焊接和波峰焊接,使得回流焊接和波峰焊接过程能够连续进行,缩短了加工过程中等待的时间,提高了制板的效率。

23.本发明还提供了一种pcba线路板焊接设备的工艺流程,包括以下步骤:s1:将待焊接的单面混装线路板放置在置物台上,控制第一电动伸缩杆和第一电动伸缩杆的伸缩,带动气动手指移动到置物台两侧,通过气动手指对线路板进行夹持;s2:控制第二电动伸缩杆将线路板升降到固定位置,打开第一加热器、第二加热

器、第一微型鼓风机、第一微型抽风机、第二微型鼓风机、第二微型抽风机;s3:控制直线电机将线路板传送到预热区,使预热管对线路板进行预热;s4:控制直线电机将线路板传送到焊接区,再次控制第二电动伸缩杆上升到排气管和吸气管之间,使线路板进行回流焊接,然后控制第二电动伸缩杆使线路板下降到焊池内,使喷嘴对线路板进行波峰焊接,焊接完成后控制第二电动伸缩杆带动线路板上升到固定位置;s5:控制直线电机使线路板传送到降温区,降温管吹出的空气对线路板进行降温。

24.综上所述,本技术包括以下至少一种有益技术效果:1.单面混装的线路板能够同时在焊接区进行回流焊接和波峰焊接,提高了制板的效率,同时将回流焊接设备和波峰焊接设备集成到一起能够最大限度的节省空间,极大地提高了空间的利用率;2.焊池内的高温空气能够进入进风腔进行回流焊接,通过回流焊接后的空气能够回流到预热区对线路板进行预热,预热后的空气再重新回到进风腔内进行加热,经过加热后的空气再次对线路板进行回流焊接,在此过程中,热空气能够循环回流,从而节省了焊接过程中的热量损失,提高了能源的利用率;3.当气动手指对线路板进行抓取时,第二电动伸缩杆能够调节气动手指夹持部的高度,从而能够准确的对置物台上的线路板进行夹取,且第一电动伸缩杆能够带动线路板升降,使得线路板能够先后进行回流焊接和波峰焊接,使得回流焊接和波峰焊接过程能够连续进行,缩短了加工过程中等待的时间,提高了制板的效率。

附图说明

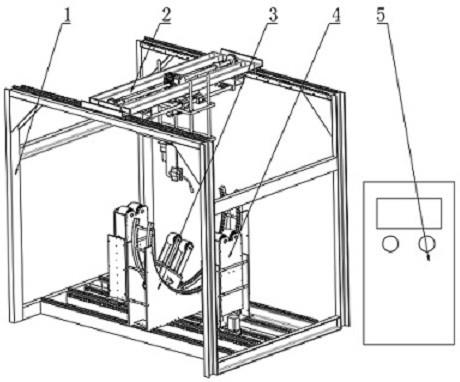

25.图1是本技术实施例中一种pcba线路板焊接设备的整体结构示意图。

26.图2是图1中输送装置处的部分结构示意图。

27.图3是图1中波峰焊接设备及连通管的结构示意图。

28.图4是图1中一种pcba线路板焊接设备第一视角的部分剖视图。

29.图5是图1中一种pcba线路板焊接设备第二视角的部分剖视图。

30.附图标记:1、工作台;11、壳体;111、进风腔;112、排风腔;113、降温管;114、降温腔;1141、第二微型鼓风机;12、置物台;13、排气孔;14、第二微型抽风机;15、回流孔;2、波峰焊接设备;21、焊池;22、第一加热器;23、喷嘴;3、回流焊接设备;31、排气管;32、吸气管;33、第二加热器;34、第二温度传感器;35、第一微型鼓风机;36、第一微型抽风机;4、抓取装置;41、气动手指;5、伸缩组件;51、连接板;52、第一电动伸缩杆;6、输送装置;61、直线电机;611、滑动座;7、升降装置;71、固定架;72、导轨;73、第二电动伸缩杆;731、固定板;8、温控组件;81、第一温度传感器;9、连通管;10、预热管。

具体实施方式

31.以下结合附图1-5,对本技术作进一步详细说明。

32.本技术实施例公开一种pcba线路板焊接设备。参照图1,包括工作台1、壳体11、置物台12、波峰焊接设备2、回流焊接设备3、抓取装置4、输送装置6以及升降装置7,工作台1水平设置,壳体11的两端开口并焊接在工作台1上,壳体11的截面呈半圆弧形,在壳体11和工

作台1之间依次设置有预热区、焊接区以及降温区,置物台12通过螺栓固定安装在靠近预热区的工作台1上,线路板放置于置物台12上,在预热区内设置有对线路板进行预热的装置,波峰焊接装置和回流焊接装置均设置在焊接区内,且波峰焊接装置设置在工作台1上,回流焊接装置设置在壳体11的内壁上,在回流焊接装置和波峰焊接装置之间预留有对线路板进行焊接的焊接通道,抓取装置4、输送装置6以及升降装置7均设置在焊接通道上。

33.参照图1和图2,抓取装置4包括两气动手指41,两气动手指41的夹持部对置设置,且气动手指41和输送装置6之间均设置有控制两气动手指41相互靠近或远离的伸缩组件5,伸缩组件5包括连接板51以及第一电动伸缩杆52,连接板51安装在升降装置7的伸缩部位上,第一电动伸缩杆52通过螺栓固定安装在连接板51背离升降装置7的一侧,第一电动伸缩杆52的伸缩端与气动手指41的外壳通过螺栓固定连接。

34.参照图1和图2,升降装置7包括固定架71、导轨72以及第二电动伸缩杆73,固定架71焊接固定在直线电机61的滑动部上,导轨72垂直于工作台1焊接在固定架71上,连接板51滑动安装在导轨72上,第二电动伸缩杆73的固定端通过螺栓固定安装在固定架71上,且第二电动伸缩杆73伸缩端的伸缩方向与导轨72的长度方向平行,第二电动伸缩杆73的伸缩端上设置有固定板731,固定板731与第二伸缩端的端部通过螺栓固定连接,固定板731与连接板51之间焊接固定,当需要调节气动手指41的高度时,控制第二电动伸缩杆73的伸缩端伸缩,使得连接板51在导轨72上进行升降滑动,从而带动气动手指41的升降,而第一电动伸缩杆52能够在气动手指41升降的过程中调节气动手指41的夹持部与线路板侧边的距离,从而使气动手指41的夹持部精准的对置物台12上的线路板进行夹取。

35.参照图1和图2,输送装置6包括两直线电机61,两直线电机61通过螺栓间隔安装在工作台1上,两直线电机61的滑动部为滑动座611,固定架71的底部焊接在滑动座611上,且直线电机61能够通过滑动座611带动线路板由预热区输送到降温区。

36.参照图1、图2和图3,波峰焊接装置包括焊池21、第一加热器22以及喷嘴23,焊池21底部焊接在工作台1上且位于焊接区内,第一加热器22为空气加热器,第一加热器22通过耐高温螺栓固定安装在焊池21的底部,喷嘴23安装在焊池21内,且喷嘴23出液口的出液方向与工作台1垂直,喷嘴23喷出的液态焊锡能够形成波峰状,当线路板在直线电机61、第一电动伸缩杆52以及第二电动伸缩杆73的带动下移动到焊池21上方时,喷嘴23喷出的焊锡顶部与线路板底部相切,通过直线电机61和第一电动伸缩杆52来带动线路板在焊池21上方水平移动,使喷嘴23喷出的液态焊锡能够对线路板上所有插接元件的引脚进行焊接并固定。

37.为了保持焊池21内液态焊锡的温度恒定,参照图1、图2和图3,在焊池21内还设置有温控组件8,温控组件8包括第一温度传感器81以及控制器,第一温度传感器81通过耐高温螺栓固定安装在焊池21内壁上,控制器在图中未示出,且第一温度传感器81与控制器电性连通,控制器与第一加热器22电性连通,第一温度传感器81能够时刻检测焊池21内液态焊锡的温度,并将温度信号传输给控制器,当液态焊锡的温度与设定的温度不符时,控制器控制第一加热器22发热,使得焊锡的温度能够保持在280摄氏度,当焊锡的温度超过设定值时,控制器控制第一加热器22停止发热,从而使温度下降到设定温度,以此来维持焊池21内液态焊锡的温度保持恒定。

38.参照图1、图4和图5,回流焊接装置包括排气管31、吸气管32、第二加热器33、第二温度传感器34、第一微型鼓风机35以及第一微型抽风机36,排气管31和吸气管32对称固定

安装在壳体11靠近顶部的内壁上,排气管31和吸气管32均平行于工作台1设置,且排气管31的出风口与吸气管32的进风口正对设置。

39.参照图1、图4和图5,位于焊接区内的壳体11内部分别开设有进风腔111和排风腔112,排气管31与进风腔111连通,吸气管32与排风腔112连通,第二加热器33、第二温度传感器34、第一微型鼓风机35均设置在进风腔111内,第二加热器33为空气加热器,且第二加热器33相较于第一微型鼓风机35更靠近于排气管31,第二温度传感器34与控制器电性连通,第二温度传感器34能够对进风腔111内的温度进行检测,并将温度信号传输给控制器,当进风腔111内的温度低于设定值时,控制器控制第二加热器33发热,从而使排气管31排出的空气温度能够达到设定值,此设定的温度值为260摄氏度,第一微型抽风机36通过螺栓固定安装在排风腔112内,焊池21内壁上还安装有多个连通管9,多个连通管9均与进风腔111连通,焊池21内的高温空气在第一微型鼓风机35的作用下被部分吸入进风腔111内,通过排气管31对位于回流焊接工位处的线路板进行回流焊接,在此过程中,焊池21内的温度能够被部分吸入进风腔111内用于回流焊接,减少了第二加热器33的加热耗能。

40.参照图1、图4和图5,预热区所在的壳体11内壁上固定安装有多个预热管10,预热区所在的壳体11内部开设有预热腔,各预热管10均与预热腔连通,预热区所在的工作台1上开设有多个排气孔13,预热管10的出风口朝向排气孔13,工作台1内部开设有两个空腔,两个空腔对应将排气孔13与进风腔111、排风腔112与预热腔连通,与排气孔13连通的空腔内设置有第二微型抽风机14,第二微型抽风机14用于将预热管10排出的空气由排气孔13吸入再抽送到进风腔111内,从而实现空气的循环回流。波峰焊接的高温空气能够进行回流焊接,通过回流焊接后的空气能够回流到预热区对线路板进行预热,预热后的空气再重新回到进风腔111内进行加热,经过加热后的空气再次对线路板进行回流焊接,在此过程中,热空气能够循环回流,从而节省了焊接过程中的热量损失,提高了能源的利用率。

41.参照图1和图5,降温区所在的壳体11内壁上安装有多个降温管113,壳体11内开设有降温腔114,降温管113与降温腔114连通,降温区所在的工作台1上开设有多个回流孔15,回流孔15与降温腔114连通,降温腔114内设置第二微型鼓风机1141,第二微型鼓风机1141通过降温管113对经过降温区的线路板进行降温,使得线路板上的焊锡能够快速的冷却固定,而在第二微型鼓风机1141的鼓风作用下,空气从回流孔15进入到降温腔114内,实现冷空气的循环回流。

42.上述pcba线路板焊接设备的工艺流程,包括以下步骤:s1:将待焊接的单面混装线路板放置在置物台12上,控制第一电动伸缩杆52和第一电动伸缩杆52的伸缩,带动气动手指41移动到置物台12两侧,通过气动手指41对线路板进行夹持;s2:控制第二电动伸缩杆73将线路板升降到固定位置,打开第一加热器22、第二加热器33、第一微型鼓风机35、第一微型抽风机36、第二微型鼓风机1141、第二微型抽风机14;s3:控制直线电机61将线路板传送到预热区,使预热管10对线路板进行预热;s4:控制直线电机61将线路板传送到焊接区,再次控制第二电动伸缩杆73上升到排气管31和吸气管32之间,使线路板进行回流焊接,然后控制第二电动伸缩杆73使线路板下降到焊池21内,使喷嘴23对线路板进行波峰焊接,焊接完成后控制第二电动伸缩杆73带动线路板上升到固定位置;

s5:控制直线电机61使线路板传送到降温区,降温管113吹出的空气对线路板进行降温。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。