一种snagbiin钎料在制备sn基钎料互连焊点中的应用

技术领域

1.本发明属于材料制备与连接技术领域,具体涉及一种snagbiin钎料在制备sn基钎料互连焊点中的应用。

背景技术:

2.微电子连接在电子产品中起机械连接和电气连接的双重作用,连接接头的可靠性决定了电子产品的服役寿命,因此微电子连接的力学、热学以及电学的可靠性研究一直备受关注。尤其是在欧盟正式批准weee和rosh指令,强制要求在欧洲市场上销售无铅电子产品以来,激起了工业界和科学界对于无铅钎料焊接接头可靠性的广泛研究。电子产品制造商关注无铅焊点的可靠性评价,从而控制产品质量;研究者更为关注无铅焊点的失效机理,以期从材料或者工艺的角度提高焊点的服役性能。焊点一般在力学、热学以及电学三场耦合环境中服役,存在的可靠性问题包括力学强度(主要为剪切强度)、蠕变性能、疲劳性能、抗电、热迁移性能等。而焊点的可靠性与其重熔晶体取向密切相关,晶体取向不利的焊点会加速焊点在服役过程中的失效过程。

3.已有研究表明,重熔制备的sn基无铅互连焊点往往呈现单晶或孪晶结构,而β-sn的bct晶体结构具有各向异性(a=0.5832,c=0.3182,c/a=0.546),cu等原子在焊点中的扩散会由于β-sn不同的晶粒取向而呈现出强烈的各向异性,比如,在25℃,cu沿β-sn晶格c轴的扩散速率为2

×

10-6

cm2/s,是其沿a、b轴扩散速率的500倍,这种取向扩散行为将会对焊点的电迁移行为造成严重影响,具有c轴与电流方向平行的sn基钎料单晶焊点容易产生提前失效,其界面imcs的生长速度约为具有c轴与电流方向垂直的单晶焊点或孪晶焊点的10倍。

4.目前,深刻理解并预测sn枝晶的生长模式是一个热力学难题,在完成互连后,每一个焊点都具有独特的晶体取向,因此不可避免的会有一些焊点由于β-sn晶粒的取向不利,在电子产品使用过程中提前失效,进而降低电子产品的使用寿命。可见,焊点的晶粒取向会严重影响其服役可靠性,因此,寻找一个合适的手段,获取具有除单晶和孪晶以外晶体取向的焊点显得尤为重要。

技术实现要素:

5.本发明的目的是克服以往互连焊点(焊接接头)存在严重的各向异性,质量难保证的缺点,制备出呈现各向同性,焊接质量一致的互连焊点(焊接接头),使得互连焊点(焊接接头)质量标准化。发明人首先在sn-3.0ag-0.5cu(sac305)钎料焊点中发现了一种双孪晶结构的焊点,然后,以此为基础,发现sn3.0ag3.0bi3.0in(sabi333)钎料焊点的重熔晶体取向有在双孪晶的基础上细化改善的倾向,最后,通过改变钎料合金的成分获得了一种焊点整体取向错杂交互,孪晶交叉生长,且有其他细小晶粒取向弥散分布的新型sn基钎料焊点重熔晶体取向,称这种晶粒取向为“交叉晶”。这种“交叉晶”焊点结构呈现各向同性,保证了焊接结构的一致性,并且,“交叉晶”结构在一定程度上可以保证焊点服役寿命的一致性,达

到提升电子封装产品整体质量水平的目的。

6.为实现上述目的,本发明提供如下的技术方案:

7.本发明的技术方案之一,一种snagbiin钎料在制备sn基钎料互连焊点中的应用,所述snagbiin钎料为sn3.5ag0.5bi8.0in钎料焊膏。

8.进一步地,所述snagbiin钎料制备sn基钎料互连焊点具体包括以下步骤:将snagbiin钎料作为焊膏涂敷于两个焊盘之间,重熔焊接,然后冷却,得到sn基钎料互连焊点。

9.所述重熔焊接为采用热风焊接进行重熔,重熔温度为240℃-300℃,保温时间为30s-10min。

10.进一步地,所述重熔温度优选为245℃,保温时间优选为40s。

11.进一步地,所述焊盘在进行重熔焊接前经过以下预处理:将焊盘放入hno3溶液中浸泡,用清水冲洗干净,然后用丙酮溶液超声清洗,烘干。

12.进一步地,所述hno3溶液的浓度为30wt%,所述超声清洗的时间为5min。

13.本发明的技术方案之二,一种sn基钎料互连焊点,由上述的snagbiin钎料在制备sn基钎料互连焊点过程中制得。

[0014]“交叉晶”:焊点整体取向错杂交互,孪晶交叉生长,且有其他细小晶粒取向弥散分布,称这种晶粒取向为“交叉晶”,“交叉晶”在一定程度上能够抑制焊点在通电过程中的电迁移损伤行为。

[0015]

与现有技术相比,本发明具有以下有益效果:

[0016]

本发明将sn3.5ag0.5bi8.0in钎料焊膏用于制备sn基钎料互连焊点,此钎料焊膏中in合金成分较高,bi和in能够降低sn基钎料的过冷度,且在焊点内部弥散分布,在重熔过程中,焊点内部形核率增加。此钎料焊膏特定的组成成分能够有效保证焊点内部形成晶向彼此交互交叉相互掺杂,且晶向碎且乱的“交叉晶”结构。“交叉晶”的存在使sn基焊点的各向异性程度大大降低,结构弥散,力学性能均匀化,呈现各向同性。提高了焊点的强度,并在一定程度上保证了焊点服役寿命的一致性,对于提升电子产品可靠性具有重要意义。

附图说明

[0017]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0018]

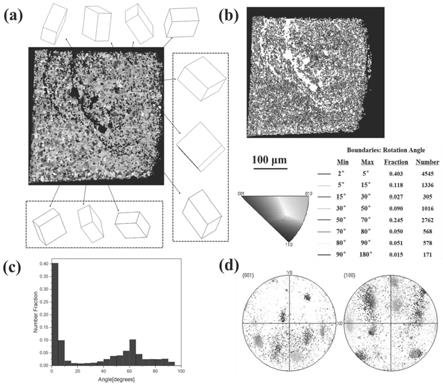

图1为实施例1制备的具有“交叉晶”晶体取向的sn3.5ag0.5bi8.0in互连焊点的ebsd数据,其中(a)为ebsd取向分布图;(b)为晶界分布图;(c)为焊点的取向差分布图;(d)为(001)和(100)极图;

[0019]

图2为对比例1制备的具有单晶或孪晶晶体取向的sac305互连焊点的ebsd数据,其中(a)、(b)为单晶ebsd取向分布图(β-sn晶粒c轴与焊盘所在平面接近平行分布);(c)、(d)为孪晶ebsd取向分布图(叠加了晶界分布图);(e)为焊点的取向差分布图和50

°

、60

°

、70

°

的取向差分布函数;(f)为焊点的(001)和(100)极图。

具体实施方式

[0020]

现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

[0021]

应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

[0022]

除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

[0023]

在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见的。本发明说明书和实施例仅是示例性的。

[0024]

关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

[0025]

以下实施例和对比例中所用焊膏均购置于日本株式会社田村制作所。

[0026]

实施例1

[0027]

焊盘尺寸300μm

×

300μm,焊缝宽度300μm的sn3.5ag0.5bi8.0in钎料互连焊点(对接接头)的制作。

[0028]

(1)铜基板及相应刷膏模具准备:用线切割方式制作铜基板,其厚度为300μm,宽度为300μm,长度为1mm,按照铜基板的尺寸制作相应的pcb板;

[0029]

(2)焊接前准备:提前4~8h将市售的sn3.5ag0.5bi8.0in焊膏从冰箱中取出(焊膏在0-4℃的环境中冷藏),放置在室温下静置1h;配制质量浓度为30%的hno3溶液,将铜基板放入该溶液中浸泡5min取出,用清水冲洗干净,然后用丙酮溶液超声清洗5min,以去除铜基板表面的氧化物和有机污染物,将清洗好的铜基板烘干备用;pcb板准备:用丙酮或酒精将pcb板擦拭干净备用;

[0030]

(3)焊盘对位:在pcb板上粘贴双面胶,将铜基板在双面胶上放实,注意保证焊盘的间距和平行性,以保证焊缝尺寸和宽度一致性;

[0031]

(4)放置焊膏:搅拌焊膏以增加焊膏粘度,取适量焊膏放在俩铜基板中间;

[0032]

(5)焊点重熔:将涂敷焊膏的两个铜基板连同pcb板一起,置于热风焊机下重熔即可得到钎焊互连焊点(对接接头),采用的重熔温度为245℃,保温时间为40s。

[0033]

对比例1

[0034]

同实施例1,区别在于,钎料焊膏为sn-3.0ag-0.5cu(sac305)焊膏。

[0035]

效果验证

[0036]

(1)电子背散射衍射

[0037]

将实施例1制得的sn3.5ag0.5bi8.0in互连焊点连同pcb板和对比例1制得的

sac305互连焊点连同pcb板分别放入丙酮溶液,将互连焊点取下,然后分别对sn3.5ag0.5bi8.0in互连焊点和sac305互连焊点的指定横截面进行研磨和抛光,借助ebsd观察互连焊点的晶粒取向。实施例1制得的sn3.5ag0.5bi8.0in互连焊点的ebsd数据如图1所示,其中(a)为ebsd取向分布图;(b)为晶界分布图;(c)为焊点的取向差分布图;(d)为(001)和(100)极图;对比例1制得的sac305互连焊点的ebsd数据如图2所示,其中(a)、(b)为单晶ebsd取向分布图(β-sn晶粒c轴与焊盘所在平面接近平行分布);(c)、(d)为孪晶ebsd取向分布图(叠加了晶界分布图);(e)为焊点的取向差分布图和50

°

、60

°

、70

°

的取向差分布函数;(f)为焊点的(001)和(100)极图。由图1可知,实施例1重熔制备的sn3.5ag0.5bi8.0in互连焊点横截面由相互掺杂交叉的主晶向以及弥散分布的细小晶粒取向组成,且每种晶向的面积细小,在黑色虚线框中的四面体为孪晶的三个取向,黑色虚线框之外的晶向为细小晶粒取向的一部分,此焊点的主取向为具有6个晶向的双孪晶取向,即在245℃下sn3.5ag0.5bi8.0in钎料可成形为具有“交叉晶”结构的焊点;而由图2可知sac305钎料形成的则为具有单晶或孪晶结构的焊点。

[0038]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。