一种pcba线路板引线全自动剪切设备

技术领域

1.本技术涉及线路板加工技术的领域,尤其是涉及一种pcba线路板引线全自动剪切设备。

背景技术:

2.pcba是空板经过上件,或经过插件的整个制程;在pcba线路板的制程中,常通过自动贴片设备将电子元件放置在pcba线路板的焊盘上,然后通过回流焊工艺或者波峰焊工艺将电子元件的引线与pcba线路板的焊盘进行焊接,以使焊接处形成稳固的焊点。

3.相关技术中,一种pcba线路板上通过上件工艺焊接有大量电子元件,并通过插件工艺混装有少量的电子元件;少量经插件工艺安装的电子元件在焊接后由于电子元件的引线过长,常需要使用剪裁设备进行剪断。而剪裁设备包括驱动电机和安装在驱动电机输出轴上的刀盘;当pcba线路板经传送导轨水平传送通过刀盘的上方时,pcba线路板下端面引出的过长引线经过刀盘的切割刀面,然后刀盘的切割刀面对过长的引线进行快速切断。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:引线通过一侧的刀盘进行切断时,引线受刀盘的切割而发生弯折,此时引线与焊盘之间的焊接点受较强的应力而发生松动甚至脱落,进而使引线与焊盘上的线路之间产生断路,使该pcba线路板成为次品。

技术实现要素:

5.为了使过长的引线在剪裁的过程中,不易使引线与焊盘间的焊接点发生松动或脱落,本技术提供一种pcba线路板引线全自动剪切设备。

6.本技术提供的一种pcba线路板引线全自动剪切设备采用如下的技术方案:一种pcba线路板引线全自动剪切设备,包括机架,所述机架上设置有安装套,所述机架上设置有用于驱动安装套进行平面移动的平面滑移件,所述机架上设置有用于驱动安装套靠近或远离pcba线路板的驱动件,所述安装套上设置有:检测装置:用于对pcba线路板上所需剪裁的引线进行识别,并传出识别信号;剪切装置:包括环布设置于安装套上的多个切割刀,以及用于驱动多个所述切割刀的刀刃边沿进行相互靠近或相互远离的调节机构;夹持装置:用于将引线夹持在多个切割刀的刀刃边沿之间;控制装置:用于接收所述检测装置信号,并控制所述平面滑移件、所述驱动件、所述调节机构和所述夹持装置运行。

7.通过采用上述技术方案,当安装有电子元件的pcba线路板传送至机架的上方时,检测装置检测安装套与所需剪裁的一引线之间的间距,并将检测的间距处理成检测信号,然后将检测信号传输至控制装置;控制装置接收到检测信号后进行信号处理,然后控制平面滑移件和驱动件进行工作,以驱动安装套进行移动,从而使安装套在移动中将一所需剪裁的引线伸入至安装套的开口中;然后控制装置控制夹持装置进行引线的夹持,然后控制装置再控制调节机构进行工作,以使多个切割刀的刀刃边沿相互靠近,从而通过多个切割刀于引线的多个角度进行引线的切割,使引线在剪切过程中不易发生弯折,该过程中引线还收夹持装置的装夹,从而使引线与焊盘之间的焊接点在引线的剪断过程中不易受到不均

匀的应力,使过长的引线在剪裁的过程中,不易使引线与焊盘件的焊接点发生松动或脱落。

8.可选的,所述调节机构包括多个滑块和驱动多个滑块同时进行往复滑动的滑移组件;多个所述滑块与多个所述切割刀一一对应,每个滑块均沿靠近或远离相对应的切割刀的方向进行滑动;每个切割刀均倾斜设置,每个切割刀远离相对应的滑块的一端转动安装于安装套上,每个切割刀朝向相对应的滑块的一侧面转动安装有连杆,连杆远离切割刀的一端与滑块转动连接。

9.通过采用上述技术方案,滑移组件驱动每个滑块沿靠近相对应的切割刀的方向进行滑动,该过程中移动的滑块推动连杆,而连杆在受推动的过程中推动切割刀进行转动,此时多个切割刀在转动的过程中,多个切割刀的刀刃边沿相互靠近,并最终将引线进行裁剪,从而使引线经多角度的快速剪裁时不易产生弯曲变形,使引线与焊盘件的焊接点处不易发生松动或脱落。

10.可选的,所述滑移组件包括连接盘、驱动电机和凸轮;所述连接盘设置于安装套上,多个所述滑块的一端均与所述连接盘的一端相连接;所述凸轮转动安装于安装套上,且所述凸轮的转动轴线与滑块的滑动方向相垂直,所述凸轮的周侧边沿与所述连接盘的下端面相贴合;所述驱动电机固定于安装套上,所述驱动电机的输出端与所述凸轮的一侧面相固定。

11.通过采用上述技术方案,使用时,驱动电机驱动凸轮进行转动,转动的凸轮推动连接盘进行升降运动,从而通过升降的连接盘带动多个滑块进行同步升降运动,实现对每个滑块朝向相对应的切割刀进行靠近或远离的调节。

12.可选的,所述夹持装置包括若干个夹持块,多个所述夹持块沿安装套的周径环状布设于安装套内,多个所述夹持块均沿靠近或远离安装套轴线的方向进行滑动,多个所述夹持块一一与安装套的内侧壁之间连接有弹性件,多个所述夹持块之间围成引线夹持空间。

13.通过采用上述技术方案,使用时,多个弹性件将相对应的夹持块弹性伸出,从而使多个夹持块相互抵紧,并将所需剪裁的引线夹持在多个夹持块之间,从而便于多个切割刀进行引线的剪断;而引线受多个夹持块的夹持固定,使引线在剪断的过程中不易发生弯折,进一步使引线与焊盘之间的焊接盘不易受到单侧应力。

14.可选的,多个所述夹持块与多个滑块一一对应,每个所述夹持块朝向相对应的滑块的一侧面开设有供滑块插接的安装槽,所述安装槽靠近安装套内侧壁的一侧壁倾斜布设,且沿夹持块朝向相对应的弹性件的方向倾斜向上布设。

15.通过采用上述技术方案,当滑块沿靠近切割刀的方向移动时,滑块与安装槽相分离;此时夹持块在弹性件的弹力下进行滑动,从而使多个夹持块相互靠近并将引线夹持在多个夹持块之间,方便多个切割刀进行引线的裁剪。而当引线裁剪完成后,滑块沿远离切割刀的方向进行滑动,从而使多个切割刀相互远离;而沿远离切割刀的方向进行滑动的滑块滑动插入至安装槽中,此时持续滑动的滑块压合安装槽的倾斜侧壁,从而使夹持块受滑块的压合而滑动,而此时滑动的多个夹持块远离,且多个夹持块压合各自连接的弹性件,从而使剪断的引线掉落入安装套的内腔底部。

16.可选的,所述切割刀上设置有转轴,所述切割刀背离刀刃边沿的一端通过转轴转动安装于安装套上,所述转轴上套设有扭簧,所述扭簧的一端与转轴相固定,所述扭簧的另

一端与安装套相固定。

17.通过采用上述技术方案,当滑块通过连杆推动切割刀进行转动时,转动的切割刀带动扭簧进行扭转;而当滑块远离切割刀,切割刀在扭簧的回复力作用下强制进行反转,从而实现多个切割刀之间的快速远离;同时,切割刀通过连杆推动滑块远离切割刀,然后滑块在连接盘的重力加持下快速压合插入至安装槽中,从而使多个夹持块快速远离,实现剪裁后的引线的快速脱落。

18.可选的,所述安装套上安装有软管,所述软管的一端与安装套的内腔相连通,所述软管的另一端连接有抽气收集装置,所述抽气收集装置用于抽取并收集所述安装套内的引线废料。

19.通过采用上述技术方案,当引线经剪断后,抽气收集装置通过软管抽取安装套内的引线废料,从而使安装套内不易积存有较多的杂物,方便夹持套内多个夹持块对需剪裁的引线进行快速装夹。

20.可选的,所述安装套内设置有触碰开关,所述触碰开关与所述抽气收集装置的信号接收端信号连接,当滑块滑动至距驱动电机最远的一端时,滑块与所述触碰开关相触碰。

21.通过采用上述技术方案,当切割刀完成引线的剪裁后,滑块沿远离切割刀的方向进行滑动,而该过程中多个切割刀相互远离,多个夹持块相互远离,从而使引线掉落入安装套内腔中;而此时远离切割刀的滑块不再触碰触碰开关,触碰开关失去触碰后向抽气收集装置传出信号,然后接收到信号的抽气收集组件进行抽气,从而通过软管将剪断的引线快速抽取至抽气收集装置中;该过程中抽气收集装置受触碰开关进行定点开启,提高了抽气收集装置的抽取精准性,也节省了能耗。

22.可选的,所述检测装置包括:视觉识别模块:对pcba线路板上的焊接点、引线等特征进行成像,并传出成像信号;信号处理模块:接收视觉识别模块传出的成像信号,对成像信息进行分析、识别所需剪断的过长引线,并传出处理信号;测距模块:接收信号处理模块传出的处理信号,测定所需剪断的过长引线与安装套之间的距离,并将距离信号传输至控制装置。

23.通过采用上述技术方案,当安装有电子元件的pcba线路板传送至机架的上方时,视觉识别模块先对pcba线路板进行成像,并将成像信号传输给信号处理模块,然后信号处理模块对成像信息进行分析、识别pcba线路板上哪写部位为所需剪断的过长引线;然后信号处理模块将信息传输给测距模块,测距模块测定所需剪断的过长引线与安装套之间的距离,并将距离信号传输至控制装置;从而方便控制装置控制安装套进行定点移动;当测距模块检测到所需剪断的过长引线插入安装套内一定长度时,测距模块向控制装置传出停止信号,以便于安装套上的剪切装置和夹持装置进行引线的剪断工作。

24.可选的,所述控制装置包括:位置调节模块:接收测距模块传出的距离信号,控制平面滑移件和驱动件移动安装套;剪裁模块:接收测距模块传出的距离信号,控制驱动电机进行转动。

25.通过采用上述技术方案,位置调节组件控制安装套进行移动,从而将所需剪裁的引线伸入安装套内,当测距模块检测到所需剪断的过长引线插入安装套内时,剪裁模块控制驱动电机进行转动,转动的驱动电机通过连接盘带动滑块沿靠近剪切刀的方向进行移动,从而带动剪切刀进行引线的快速剪裁。

26.综上所述,本技术包括以下至少一种有益技术效果:1.平面滑移件和驱动件共同驱动安装套进行移动,并使移动的安装套将引线穿入至安装套中,然后夹持装置对引线进行夹持固定,多个切割刀于引线的周侧进行同步剪裁,从而使引线与焊盘之间的焊接点在引线的剪断过程中不易受到不均匀的应力,使引线与焊盘件的焊接点处不易发生松动或脱落;2.滑块在移动的过程中带动剪切刀进行靠近或远离,从而实现引线的剪裁;同时,移动的滑块还实现多个夹持块之间相互靠近或远离的调节,从而实现引线剪切过程与剪切过程的连贯进行,保障了引线剪切工作的高效进行;3.当引线剪断后,滑块与触碰开关相分离,此时触碰开关控制抽气收集组件进行工作,以使剪断的引线快速抽取至抽气收集装置中,实现了安装套内的快速清洁,便于安装套内的夹持装置进行下一个引线的夹持工作。

附图说明

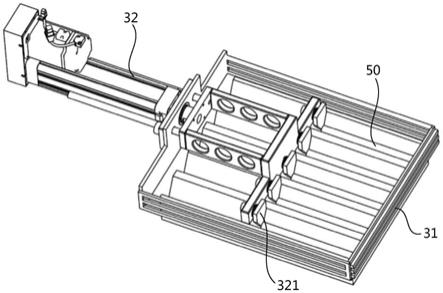

27.图1是本技术实施例的整体结构示意图;图2是本技术实施例中安装套的剖视结构示意图;图3是本技术实施例中安装套的内部结构示意图。

28.附图标记:1、机架;11、转轴;12、扭簧;2、安装套;21、开口;22、盖板;23、软管;24、滑槽;25、限位槽;26、触碰开关;3、十字滑台;31、第一直线滑台;311、底座;312、滚珠丝杠;313、步进电机;32、第二直线滑台;4、驱动件;41、电动推杆;5、检测装置;51、视觉识别模块;52、信号处理模块;53、测距模块;6、剪切装置;61、切割刀;62、调节机构;621、滑杆;622、滑块;623、滑移组件;6231、连接盘;6232、驱动电机;6233、凸轮;7、夹持装置;71、夹持块;711、安装槽;72、弹性件;721、弹簧;8、控制装置;81、位置调节模块;82、剪裁模块;9、抽气收集装置;91、收集箱。

具体实施方式

29.以下结合附图1-3对本技术作进一步详细说明。

30.本技术实施例公开一种pcba线路板引线全自动剪切设备。参照图1和图2,一种pcba线路板引线全自动剪切设备包括机架1,机架1上竖直设置有矩形体状的安装套2,机架1上设置有用于驱动安装套2沿水平面进行平面移动的平面滑移件,机架1上设置有用于驱动安装套2沿高度方向进行靠近或远离pcba线路板的驱动件4;安装套2内部中空,安装套2的上端开设有供引线伸入安装套2内腔的开口21,安装套2的下端可拆卸的设置有盖板22;安装套2上设置有检测装置5、剪切装置6、夹持装置7和控制装置8,检测装置5用于对pcba线路板上所需剪裁的引线进行识别,并传出识别信号;剪切装置6包括对称设置于安装套2内腔的两个切割刀61,以及用于驱动两个切割刀61的刀刃边沿进行相互贴合或相互远离的调节机构62;夹持装置7用于将引线夹持在两个切割刀61的刀刃边沿之间,以对待剪裁的引线进行夹持固定;控制装置8用于接收检测装置5传出的信号,并控制平面滑移件、驱动件4、调节机构62和夹持装置7运行;安装套2的下端连通有软管23,软管23远离安装套2的一端与设置在机架1上的抽气收集装置9相连通,抽气收集装置9用于抽取并收集安装套2内剪裁下的引线废料。

31.参照图1和图2,平面滑移件为水平安装在机架1上的十字滑台3,十字滑台3包括第一直线滑台31和第二直线滑台32,第一直线滑台31和第二直线滑台32的型号和尺寸规格一致;第一直线滑台31包括底座311、滚珠丝杠312、步进电机313和固定盘(图中未标出),底座311通过螺栓水平装配在机架1上,滚珠丝杠312中的螺杆水平设置,且螺杆长度方向的两端分别通过轴承座转动安装于底座311的上端面,步进电机313通过螺栓固定在底座311的上端面,且步进电机313的输出端与螺杆的一端同轴焊接;固定盘水平设置,固定盘的下端面与滚珠丝杠312中螺纹装配在螺杆上的螺帽相焊接。第二直线滑台32中的底座311通过螺栓装配在第一直线滑台31的固定盘上,第二直线滑台32中螺杆长度方向与第一直线滑台31中螺杆长度方向相垂直(在其他实施例中,平面滑移件还可以包括转动盘、伺服电机和直线滑台;伺服电机安装在机架1上,且伺服电机的输出轴竖直朝上;转动盘水平设置,且固定在伺服电机的输出轴上,直线滑台通过螺栓安装在转动盘上,且直线滑台中滑套的滑动方向与转动盘的径向方向相一致,而驱动件4安装在转动盘上)。驱动件4为电动推杆41,在其他实施例中,驱动件4还可以为气缸、液压缸等,电动推杆41通过螺栓竖直装配在第二直线滑台32的转动盘上,电动推杆41的输出杆上焊接有三角连接板,安装套2的一侧外侧壁与三角连接板的一侧焊接。

32.使用时,控制装置8控制十字滑台3进行移动,以通过十字滑台3带动安装套2进行平面滑动,从而使安装套2的开口21正对pcba线路板上所需剪裁的一引线;然后控制装置8控制电动推杆41进行工作,电动推杆41的输出杆带动安装套2进行上升,从而使安装套2上升的过程中,所需剪裁的引线沿开口21伸入至安装套2的内腔中,方便夹持装置7夹持引线,也方便剪切装置6剪切引线。

33.参照图2和图3,为了便于两个切割刀61进行引线的剪断工作,两切割刀61对称设置在安装套2长度方向的两内侧壁上,两切割刀61均倾斜设置,且沿安装套2朝向电动推杆41的方向倾斜向下设置,两切割刀61的刀刃边缘相互靠近;两切割刀61背离刀刃边缘的一端位于刀刃边缘的上方,安装套2长度方向的两内侧壁上对称固定有转轴11,两切割刀61背离刀刃边缘的一端一一转动套设在两转轴11上,且转动轴线均与安装套2的长度方向相垂直,每个转轴11上均套设有扭簧12,扭簧12的一端与转轴11的周侧相焊接,扭簧12的另一端与安装套2的内侧壁相焊接。

34.参照图2和图3,调节机构62包括两个滑杆621、两个滑块622以及滑移组件623;安装套2长度方向的两内侧壁上均开设有滑槽24,两滑槽24的延伸方向均与安装套2的高度方向相一致,两个滑杆621与两个滑槽24一一对应,每个滑杆621均滑动安装于相对应的滑槽24内,且每个滑杆621的滑动方向均与安装套2的高度方向相一致,每个滑杆621的周侧均与相对应的滑槽24的内周侧相贴合。两个滑块622与两个滑杆621一一对应,每个滑块622均焊接在相对应的滑杆621的上端;两个滑块622与两个切割刀61一一对应,每个滑块622与相对应的切割刀61之间通过连杆进行连接,连杆长度方向的一端与切割刀61的倾斜下端转动连接,且转动轴线与安装套2的长度方向相垂直;连杆长度方向的另一端与滑块622的上端面转动连接,且转动轴线与安装套2的长度方向相垂直。滑移组件623设置在两个滑杆621的下方,滑移组件623用于驱动两个滑杆621同步进行升降运动。使用时,滑移组件623驱动两个滑杆621同步上升,然后两个滑杆621带动相对应的滑块622进行上升运动,上升的滑块622推动连杆,从而使连杆推动剪切刀朝向远离安装套2内底壁的方向进行转动,而两个切割刀

61在同步转动的过程中,两个切割刀61的刀刃边沿相互靠近并最终相互贴合,从而实现对引线的快速切割。

35.滑移组件623包括连接盘6231、驱动电机6232和凸轮6233,连接盘6231水平设置于安装套2内,且连接盘6231的上端面与两个滑杆621的下端面一一焊接,连接盘6231上端面的中间开设有供引线穿过的贯穿孔,安装套2内开设有供连接盘6231进行上下运动的运动空间。凸轮6233竖直布设并转动安装在安装套2上,凸轮6233的转动轴线与安装台的长度方向相一致,凸轮6233的周侧边沿与连接盘6231的下端面相贴合;驱动电机6232为伺服电机,驱动电机6232通过螺栓固定于安装套2的一侧壁,驱动电机6232的输出端与凸轮6233的一侧面相焊接。使用时,驱动电机6232驱动凸轮6233进行转动,当凸轮6233的周侧边缘至凸轮6233转动轴线的最远端沿朝向连接盘6231的方向进行运动时,凸轮6233推动连接盘6231进行上升运动,此时连接盘6231带动两个滑块622进行上升运动,进而驱动两个切割刀61进行引线的剪断工作;当凸轮6233的周侧边缘至凸轮6233转动轴线的最远端转动朝向远离连接盘6231的方向进行运动时,连接盘6231失去凸轮6233向上的推力,此时连接盘6231通过滑杆621带动滑块622下降,滑块622通过连杆拉动切割刀61,使切割刀61进行反向转动,同时切割刀61在扭簧12的回复力作用下进行强制翻转,实现两个切割刀61的相互远离。

36.参照图2和图3,夹持装置7包括两个矩形体状的夹持块71,两个夹持块71对称设置在安装套2长度方向的两内侧壁上,且两个夹持块71均设置在滑块622与连接盘6231之间,两个夹持块71之间围成引线夹持空间;安装套2的内侧壁上开设有供每个夹持块71安装的限位槽25,限位槽25与相邻近的滑槽24相连通,每个夹持块71沿安装套2的长度方向滑动安装于相对应的安装套2内;每个夹持块71与相对应的限位槽25的内侧壁之间连接有两个弹性件72,弹性件72为弹簧721,两个弹簧721长度方向的一端均与限位槽25的内侧壁相焊接,两个弹簧721长度方向的另一端均与夹持块71相焊接,两个弹簧721之间留有供滑杆621穿过的间隙。每个夹持块71朝向相对应的滑块622的一侧面开设有供滑块622插接的安装槽711,每个安装槽711靠近相对应的弹簧721的一内侧壁倾斜布设,且沿夹持块71朝向相对应的弹性件72的方向倾斜向上布设,安装槽711的倾斜侧壁与滑块622的下端相贴合。当滑块622滑落插入至安装槽711内时,滑块622按压安装槽711的倾斜侧壁,从而使两个夹持块71在相对应的滑块622的按压下相互远离,此时每个夹持块71相对应的弹簧721处于压缩状态;当滑块622在滑杆621的带动下进行上升运动时,每个夹持块71受相对应的弹簧721的弹力而弹出,从而使两个夹持块71相互靠近,并将引线夹持在两个夹持块71之间,方便两切割刀61进行引线的剪断工作。

37.参照图1和图2,抽气收集装置9包括收集箱91、内置在收集箱91内的风机和内置在收集箱91内的过滤袋,软管23远离安装套2的一端贯穿伸入过滤袋内;安装套2的内侧壁上设置有触碰开关26,触碰开关26与风机的信号接收端信号连接,当滑块622滑动至距驱动电机6232最远的一端时,滑块622与触碰开关26相触碰,此时滑块622带动切割刀61进行引线的切割;引线剪切完成后,滑块622在滑杆621的带动下进行下降运动,此时滑块622与触碰开关26相分离;触碰开关26失去触碰后向风机传出信号,风机中的控制器进行信号接收和处理,然后风机依据信号进行扇叶的转动,工作的风机于收集箱91内产生负压,持续产生的负压使软管23的端口处产生吸力,从而将剪断的引线快速抽取收集至过滤袋中。

38.参照图1和图2,检测装置5包括视觉识别模块51、信号处理模块52和测距模块53,

视觉识别模块51包括对称设置在安装套2上端两侧的摄像头,两摄像头用于对pcba线路板上的焊接点、引线等特征进行成像,并将成像信号传输给信号处理模块52;信号处理模块52用于接收视觉识别模块51传出的成像信号,信号处理模块52内存储有剪切完成引线后的pcba线路板的成像信息,信号处理模块52通过两种成像信息进行对比分析,对所需剪断的过长引线进行快速识别和生成处理信号;测距模块53为间隔安装在安装套2上端开口21的两个红外传感器,两个红外传感器接收信号处理模块52传出的处理信号,测定所需剪断的过长引线与安装套2之间的空间距离,并将距离信号传输至控制装置8。控制装置8包括位置调节模块81和剪裁模块82,位置调节模块81包括中央控制器,中央控制器接收距离信号后生成三维坐标系,然后中央控制器依据三维坐标系控制十字滑台3和电动推杆41进行工作,使所需剪裁的引线伸入安装套2的内腔中;当两个红外传感器检测到引线的焊接点与安装套2上端面的间距为一点五厘米时,两个红外传感器向中央控制器传出停止信号,中央控制器接收信号后控制十字滑台3和电动推杆41停止工作;同时,在两个红外线检测到引线的焊接点与安装套2上端面的间距为一点五厘米时,两个红外传感器向剪裁模块82传出启动信号,然后剪裁模块82接收信号并控制驱动电机6232进行工作,从而实现两个剪切刀对引线的剪裁。

39.本技术实施例一种pcba线路板引线全自动剪切设备的实施原理为:当安装有电子元件的pcba线路板传送至机架1的上方时,检测装置5先对所需剪裁的引线进行识别、然后检测安装套2上端面与所需剪裁的一引线之间的间距,然后再将检测的间距处理成检测信号,最终将检测信号传输至控制装置8;控制装置8接收到检测信号后进行信号处理,然后控制十字滑台3和电动推杆41进行工作,以驱动安装套2进行移动,从而使安装套2在移动中将一所需剪裁的引线伸入至安装套2的开口中,并使引线与焊盘的焊接点与安装套2的上端面之间保持在一点五厘米的距离;然后控制装置8控制夹持装置进行引线的夹持,然后控制装置8再控制调节机构62进行工作,以使两个切割刀61的刀刃边沿相互靠近并相互抵贴,从而通过两个切割刀61于引线的两侧进行引线的切割,此时引线在剪切过程中不易发生弯折,使不易使引线与焊盘件的焊接点发生松动或脱落。完成引线的剪断后,调节机构62控制两个切割刀61相分离,而调节机构62中的滑块622一一插入夹持装置7中两个夹持块71的安装槽711内,两个夹持块71分别受滑块622的插入而进行水平移动,以使两个夹持块相互远离,使剪断的引线掉落入安装套2内底壁上,此过程中一滑块622还与触碰开关26相分离,然后触碰开关26产生信号并控制抽气收集装置9进行工作,抽气收集装置9通过软管23将剪断的引线废料抽取并收集于抽气收集装置中的过滤袋中,实现引线的全自动剪切。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。